一種基于主從控制方式的永磁無刷直流電機驅動控制系統的設計*

何躍軍

(深圳職業技術學院 機電工程學院,廣東 深圳 518055)

一種基于主從控制方式的永磁無刷直流電機驅動控制系統的設計*

何躍軍

(深圳職業技術學院 機電工程學院,廣東 深圳 518055)

介紹一種基于主從控制方式、采用無刷直流電動機驅動、中型電動車驅動控制器的設計方案,以及驅動系統的總體構成、主電路與驅動電路的設計原理、參數設計方法和主、從控制板通信原理.闡述了系統母線電流檢測電路、蓄電池電壓檢測電路的設計原理,以及系統母線電流保護電路、蓄電池電壓保護電路、啟動加速預警保護等多種保護電路的設計方法.試驗表明,該驅動控制系統制造成本低、調速控制性能好,保護措施完善,達到了設計目的.

無刷直流電動機;主從控制;設計原理;驅動器

永磁無刷直流電動機具有轉矩大、效率高、維護性好等優點[1],用于電動車的驅動.我國是稀土永磁大國和汽車保有量大國,開展基于無刷直流電機驅動的電動車控制系統的研究,具有十分重要的現實意義.對于電動車的核心——驅動控制器,其設計與一般工業用電機驅動器的設計相比,有其獨到之處.一般電機驅動器在設計上,強調對電機額定工作點及附近效率的優化,而電動車由于自身的特點,在設計過程中,則強調使電機在較大調速范圍內,均能保持較高的效率,以便充分利用蓄電池的能量,提高其續航里程.此外,快速響應性、強大的爬坡能力、制動性能,特別是可靠性,也是電動車驅動器在設計上需要考慮的問題.此外,隨著電動車功能的不斷加強,其驅動控制器設計也變得更加復雜,單一的微處理器,難以滿足控制要求.基于此,本文根據電動車驅動控制的特點,設計一種采用主、從控制方式控制電動車驅動控制系統,并對常規電動車驅動控制器保護方式進行了改進.

1 驅動器總體設計

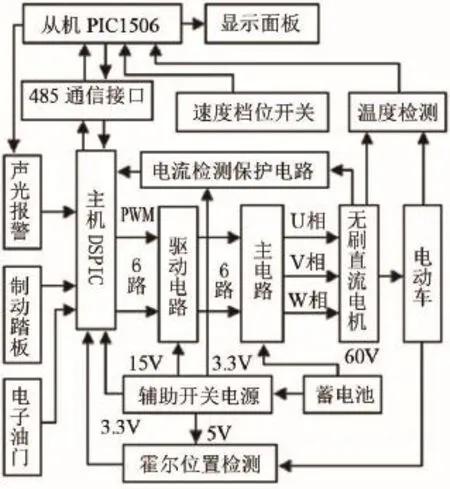

電動車驅動器硬件原理框圖如圖1所示,該電動車采用后橋驅動、鼓剎制動方式,其后橋主驅動電機采用三相、功率為3 kW、72 V蓄電池供電、有位置傳感器的永磁無刷直流電機.該電機運行時,通過減速器將功率傳遞給后輪,控制器設計上,則采用主、從控制結構,簡易正弦波控制模式驅動[2,3],具有轉矩脈動小,噪聲低,運行平穩等特點.主控制板(主機),主要完成SVPWM控制算法的運算,主開關管的驅動,霍爾位置信號的檢測與調理、母線電流的檢測與保護等關鍵性工作.其控制核心采用美國微芯公司生產的DSPIC33FJ32MC204芯片(即DSPIC),該款微處理器類似單片機,控制靈活、價格便宜,但由于內嵌有DSP內核,因而具有極高的運算速度,很適合電機的控制.

圖1 電動車驅動器硬件原理框圖

主機控制軟件使用MPLABC C30編程環境,為提高系統的實時性,速度的實時計算等模塊,直接采用了匯編語言編寫.主控芯片工作頻率(FCY)的選擇,從降低損耗,抑制高次諧波的角度,定為16MHz,而載波頻率(FPWM)取為20kHz,以避開人體聽覺敏感區. 從控制板(從機),采用微芯公司的PIC單片機,型號PIC16F1506,在整個控制系統中,起輔助控制作用,主要進行轉速、溫度、報警代碼值的實時顯示,以及驅動器與電機溫度、速度檔位的檢測與報警.

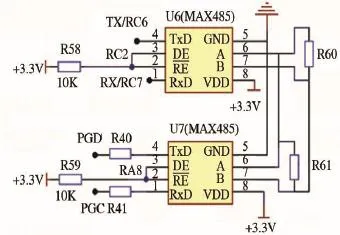

從機板晶振采用單片機內部振蕩器,頻率為FOSC=8M.主、從機之間的通信采用RS-485串行接口、半雙工工作方式、雙絞線傳輸、波特率9600bps,數據位8位,停止位1位,無奇偶校驗位.控制系統485通信接口電路如圖2所示.其中MAX485(U7)輸入連接主機,U6輸入連接從機.

圖2 RS-485通信接口電路

由于485接口采用了平衡發送和差分接收方式[4],因而具有很強的共模干擾抑制能力,有效傳輸距離可達1200 m,完全滿足電動車控制系統數據傳輸的要求.另外,485接口,在總線上理論上可連接128個收發器,這樣控制器在今后改進過程中,僅利用單一的RS-485接口,即可方便地建立起多點控制網絡,進一步增強系統的控制功能.

2 驅動電路設計

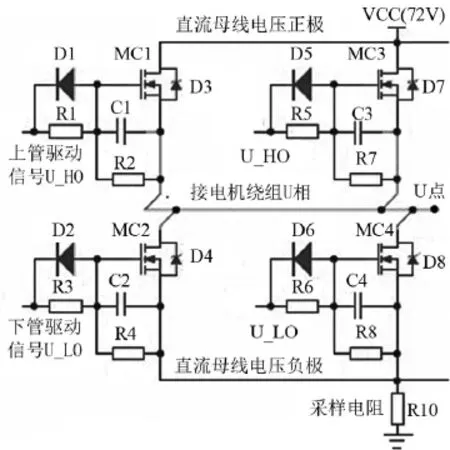

本控制系統的主電路采用三相(U、V、W)對稱的H橋結構,為簡化起見,本文以U相為例,闡明其三相驅動電路工作原理.控制系統U相主電路原理圖如圖3所示,主電路采用鉛酸蓄電池供電,供電電壓 VCC=72V.對于主功率管,目前業內一般采用IGBT,但由于IGBT工作時,集電極和射極之間會產生2V的壓降,這在蓄電池供電的低壓系統中,將極大地影響電機的出力.為此系統選擇了開關速度快,通態電阻小的 MOSFET管,但一般MOSFET管的容量有限,因此設計上采用 4個MOSFET管(型號 IRFP4568)并聯方式取代單管(圖3僅畫出了兩管,其余省略).為改善驅動電路的散熱性能,同時降低干擾,主要是分布電容的影響,主電路采用了鋁基覆銅板的結構形式[5],實際應用中,取得了理想的效果.

圖3 驅動器U相主電路原理圖

無刷電機功率管多采用分立元件驅動方式或專用功率智能集成模塊(IPM)方式驅動.分立元件驅動方式,控制靈活,能根據控制對象的特點,靈活改變元件參數,但控制電路復雜,容易出現干擾;而IPM集成功率模塊,集功率管,驅動、保護電路于一體,驅動性能好,但造價昂貴,不利于今后產品化,為此本系統主功率采用IR公司生產的功率管專用驅動芯片 IR2181與附加電路,構成專用驅動電路,對MOS管進行驅動,U相驅動電路如圖4所示.IR2181芯片特點是可靠性較高,DSPIC發出U相上MOS管驅動信號UH,經放大變為 U_HO信號,最大驅動電流可達1.9A;而DSPIC發出的U相下MOS管驅動信號,經放大變為U_LO,最大驅動電流為2.3A,可以滿足本系統驅動的要求.

在圖4中MOSFET管驅動電路中,電阻R1、R3等用于防止 MOS管驅動過程中高頻寄生振蕩,電路實際取值22歐;由于MOS管屬于低泄漏功率管,因而電阻R2、R4等作為MOS管截止時,輸入電容的泄放電路電阻,實際取值為10K.而二極管D1、D2等則用于驅動信號的快速恢復.

電解電容C10作為為自舉電容,是驅動電路是控制上MOS管導通的關鍵.當控制核心DSPIC發出的U相SPWM上管驅動信號UH,經過驅動放大,變為U_HO,而使得上MOS管MC1等導通后,其源極電壓隨之上升到電池電壓 VCC(72V),由于系統啟動前,按控制算法,通過控制程序,先行驅動U相的下MOS管MC2導通,因而自舉電容 C10已按路徑(VCC1-D16-C10-R1-R2-MC2-R10-地)進行了充電,其充電電壓維持在15V左右.因而加在上橋主 MOS管的 MC1柵極的電壓也隨之提升為72V+15V,從而 MC1得以繼續維持導通狀態.在參數設計時,自舉電解電容C10的取值與MB1柵極靜態電流和累積電荷有關,應取足夠大(本設計取值經過調試取為4.7μs),以保證當上橋MOS管柵極驅動信號U_HO為高電平時,能有足夠的穩定電壓和電荷以維持柵極的導通.

圖4 驅動器U相驅動電路原理圖

二極管D16具有反向電流阻止功能,設計時,應選用快速恢復二極管,且反向漏電流應盡量小,用以防止上MOSFET管導通后,電容C15上的高壓電流回饋燒壞IR2181的輔助供電電源VCC1,保障系統安全.

3 系統檢測與保護電路的設計

電動車運行過程中,安全性尤其重要,驅動器在啟動、制動以及爬坡時,可能會產生過流現象.電動車長時工作,還可能發生過熱現象,尤其是無刷電機,溫度升高還易導致電機出現去磁效應,因此驅動系統保護措施十分關鍵.本控制系統保護措施主要有: ①過流保護;②蓄電池過壓與欠壓保護;③電機堵轉保護;④電機與控制器的過熱保護;⑤防沖車保護.系統一旦檢測到保護信號,即封鎖PWM信號,以保護系統不受損害.

3.1 電流檢測與過流保護設計

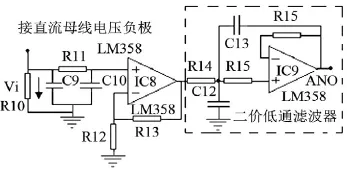

一般說來,在控制系統中,硬件保護,速度快,但往往會導致控制電路復雜,而軟件保護電路簡單,容易受到干擾以及軟件反應速度慢的影響,不夠及時.為可靠期起見,對于電流保護,本設計采用了軟硬件雙重保護功能.系統電流檢測電路如圖5所示.

圖5 電流檢測電路

采樣電流為母線電流,以并聯的康銅絲,作為采樣電阻,采樣電流通過采樣電阻R10轉化為電壓信號Vi后分成兩路,一路通過比較器,與電流保護設定值進行比較,如高于設定值,則比較器發出下降沿信號,送入DSPIC端口,封鎖主開關管驅動信號,實現硬件保護.另一路用于電流的檢測,由于控制系統采用SVPWM控制方式,這樣采樣電流的頻率含有很多高次諧波,為方便DSPIC處理,另一路電流采樣信號,經過運算放大器IC8放大后,再經過巴特沃斯二階低通濾波器,濾去高次諧波后,送入DSPIC,再進行A/D等工作.

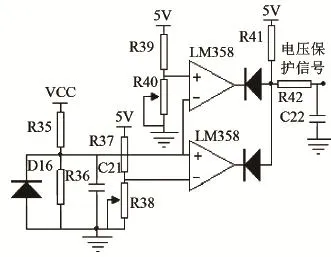

3.2 蓄電池電壓的檢測設計

蓄電池電壓檢測的目的是保護蓄電池,以防止電動車過放電,損壞電池.蓄電池電壓檢測電路如圖6所示,電路利用電阻R35、R36分壓電路對蓄電池進行電壓采樣,然后利用窗口電壓比較器,通過調節電阻R38(用于設置欠壓保護限值),R40(用于設置過壓保護限值)大小,來實施電壓過壓或欠壓保護.如采樣電阻R36上的電壓超過過壓保護限值或低于欠壓保護限值,則比較器 L358都輸出下降沿信號,送入控制器DSPIC,引發蓄電池電壓保護中斷.

3.3 加速預警保護與防沖車保護設計

控制系統啟動過程如圖7所示.在電動機啟動瞬間,轉速實際值為 0,而轉速給定值由電動車的電子油門發出,過高的電子油門給定值會造成主控芯片DSPIC發出的轉速給定值很大,若在啟動狀態就開始采用轉速PID調節,勢必造成巨大的啟動電流,損害系統.另外,如啟動瞬間,突然加速也會使駕駛者舒適感下降.在實際操作過程中,當駕駛員在猛踩電子油門,進行急速加速時,往往會導致過流保.但從駕駛習慣考慮,駕駛員猛踩電子油門加速又不可避免,為此本系統軟件上,設計了電子油門加速預警保護.由于電動車電動轉矩與SVPWM波的幅值成正比,因此程序基于實際情況,制成了對應不同轉速段的SVPWM波幅值極限對照表.當駕駛員腳踏電子油門加速時,程序查表,分別對SVPWM波的幅值進行限幅,從而既保證電動車在快速加速中,既能以大轉矩運行, 快速響應,又不至于引發過電流保護,而影響正常的運行.

圖6 蓄電池電壓檢測電路

圖7 系統啟動過程流程圖

由于慣性的緣故,人腦一般對電動車速度的反應,不太敏感,因此系統在設計時,程序對電子油門的給定電壓的A/D檢測,每隔60 ms進行一次,不影響啟動和加速的舒適感.另外,系統還設置了沖車保護,即電動車啟動時,控制系統首先檢測電子油門是否處于零點,以防止電機突然加速啟動.

4 試驗結果

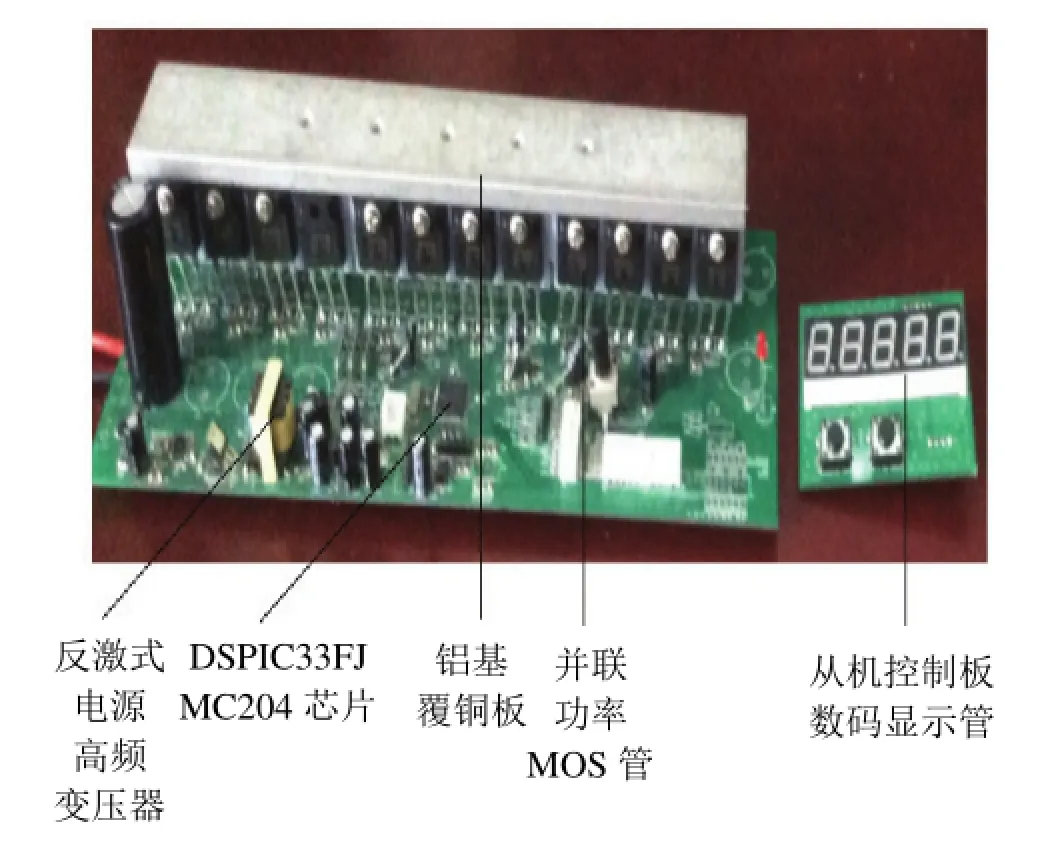

本電動車驅動控制器實物圖如圖8所示,相關試驗數據如下:無刷電動機功率:3kW;額定/峰值扭矩:11.5/52N*M;鉛酸蓄電池供電電壓72V;控制器采用SVPWM方式驅動,載波頻率16 kHz,上下管死區時間 2μs.經檢測,電機調速范圍為:152~3003r/min,速度調節誤差范圍在0.68%以內,滿足設計要求.

圖8 驅動控制器實物圖

[1] 譚建成.永磁無刷直流電機技術[M].北京:機械工業出版社,2011.

[2] 鄒繼斌,徐永向,于成龍.正弦波無刷直流電機的新型轉子位置控制方式[J].中國電機工程學報,2002,22(12):47-49.

[3] 馬瑞卿,李穎,劉冠志.基于 DSPIC30F2010的無刷直流電動機正弦波驅動系統設計[J].微特電機,2010(8):11-13.

[4] 李泉溪.單片機原理與應用實例仿真[M].北京:北京航空航天大學出版社,2012.

[5] 楊克濤,傅仁利.絕緣金屬鋁基板的制備及介電性能研究[J].山東陶瓷,2006,29(6):3-6.

Drive Control System Design of PM BLDC Based on Master-slave Control Mode

HE Yuejun

(School of Mechanical and Electrical Engineering, Shenzhen Polytechnic, Shenzhen, Guangdong 518055, China)

The paper focuses on a design scheme of a drive control system of PM BLDC based on the main-slave mode for medium-sized electric vehicle. The overall drive system includes the main circuit and drive circuit design principle, design method of circuit parameters and the principle of communication between master and slave control board. It elaborates on the design principle of current detection circuit of system bus, the battery voltage detection circuit, the design method of protection circuit of system bus current and battery voltage, early warning protection of starting and accelerating and other protection circuit .The test shows that the drive control system is characterized by low production cost, good speed control and perfect protective measures, thus achieving the desired objectives.

BLDC; main-slave control; design principle; driver

TM33

A

1672-0318(2014)05-0008-05

10.13899/j.cnki.szptxb.2014·05, 002

2014-03-09

*項目來源:深圳職業技術學院校重點資助項目《電動車驅動控制系統的研制》(2210K3020010)

何躍軍(1970-),男,湖南長沙人,副教授,主要研究方向:電氣自動化.