釬焊氮化硅陶瓷的Cu基釬料的研究進展

栗慧

(常州工學院機電工程學院,江蘇 常州 213002)

陶瓷及陶瓷基復合材料的密度為高溫合金的1/3~1/2,使用溫度可達1 650℃以上。高溫陶瓷材料的使用可使渦輪進口溫度提高300℃以上,制動效率提高15%,而發動機質量減少20%以上,極大地節約了能耗。陶瓷材料良好的耐化學腐蝕和抗氧化性能,使得低質量燃料和合成燃料的使用成為可能。其中以氮化硅(Si3N4)的表現最為出色,成為最有希望能在高科技領域中得到廣泛應用的候選材料。[1-2]

Si3N4陶瓷脆性大導致其加工性能差,而金屬材料具有優良的室溫強度和延展性,如果能將兩者連接起來,實現金屬與陶瓷的性能互補,制造出滿足要求的復雜構件,不僅能夠降低成本,而且能推動陶瓷與金屬復合材料的應用與發展,使Si3N4陶瓷的應用取得重大突破,因此國內外學者對兩者的連接進行了廣泛的研究。[3-4]陶瓷與金屬的連接方法很多,真正能夠實用化的方法主要有釬焊方法、固相擴散連接方法和瞬時液相連接方法。而釬焊是研究最多的一種方法,將活性金屬加入到常用的Cu基、Ag-Cu基、Ni基和Au基等釬料中就可以制成活性釬料,用來釬接Si3N4陶瓷。活性金屬在釬接過程中,通過反應結合,起著十分重要的作用。[5]Cu基釬焊材料釬焊Si3N4陶瓷獲得了良好的室溫接頭,釬焊性能穩定。本文重點綜述了用于Si3N4與Si3N4陶瓷或金屬連接的Cu基釬焊材料的發展概況。

1 Cu基釬焊材料的發展概況

Ag基、Al基活性釬料由于釬料熔點的限制,與Si3N4陶瓷的優良高溫性能不適應,國外對高溫活性釬料的研究主要集中在Au基和Pd基釬料上,但由于價格昂貴,很難推廣;Ni基釬焊材料對溫度敏感較大。因此開發不含貴金屬的實用高溫活性釬料便成為該領域的一個熱點,Cu基釬料便應運而生。

就Cu基釬焊合金而言,目前研究較多的有Cu-Ti、Cu-Ni-Ti、Cu-Zn-Ti、Cu-Pd-Ti、Cu-ABA 和Cu基非晶等體系合金。

直接制備含Ti或Zr的活性釬料的過程較為復雜,活性金屬的試驗研究表明,當非活性Cu基(Cu、Cu-Sn、Cu-Ag、Cu-Ga 等)合金在陶瓷表面原位與Ti、Zr等交互作用,鋪展性能最好,潤濕性能最佳,合金氧化污染靈敏度最低。Naidich等[6]報道了Cu-Sn-Ti和Cu-Ga-Ti兩種釬料合金,Sn加入Cu-Ti合金中可以降低釬料合金的表面張力,增加Ti元素的熱力學活性,因此可以使合金獲得良好且穩定的鋪展性能,同時并不增加合金對釬焊真空條件以及純度的要求。Ga元素也可以提高Cu-Ti合金的鋪展性能,Cu-Ga-Ti合金釬焊Si3N4獲得的平均三點彎曲強度達到750 MPa,觀測到的最大強度為850 MPa。

Kim 等[7]使用Cu-Ti合金活性釬焊Si3N4陶瓷,當Ti元素含量增加到50%,潤濕性達到最大。此外還發現,活性元素Ti以化合物形式存在于Cu-Ti釬料中,釬料合金不容易潤濕陶瓷,而以單質形式存在時,釬料合金可以更好地潤濕陶瓷。

Masaski[8]也較早使用 Cu-Ti釬料合金連接Si3N4陶瓷,研究了Ti元素的作用,界面處形成TiN、Ti5Si3化合物和熔融的Cu-Si合金,其中TiN化合物和Cu-Si合金有助于釬料合金對Si3N4的潤濕性。適當在釬料合金中增加Al元素形成的Al-Cu合金,有助于提高鋪展性能,增加Si3N4/Si3N4接點的強度。

Brochu等[9]采用插入Cu中間層連接 Si3N4陶瓷與FA-129鐵基合金。釬料合金為ABA,是在細粉末Ti表面沉積Cu元素,獲得75 wt.%Cu及25 wt.%Ti的合金粉末。Cu的厚度為300 μm。Si3N4/FA-129界面處獲得了良好的接頭,Si3N4/Cu界面主要包括TiN和Ti5Si3化合物,由于兩種化合物以競爭方式生長,無法確定它們各自的動力學生長模式。就機械性能方面而言,Si3N4/ABA/Cu/ABA/FA-129獲得的最大彎曲強度是160 MPa,與通常情形相同,裂紋出現在Si3N4/Cu界面處。

胡旭[10]采用設計的Cu-Ti釬料在不同的工藝參數下進行了Si3N4陶瓷間的連接。結果表明,采用Cu85Til5釬料在1 180℃的連接溫度下,保溫10 min比5 min時釬縫組織更致密、均勻,釬縫寬度明顯變寬,沒有明顯的孔洞、疏松等缺陷。

為了更好地使用Cu基釬料合金,除了添加活性元素Ti之外,還會增加其他元素,以便提高釬料合金的其他性能。文獻[11]—文獻[13]采用(Cu85Ni15)80Ti20釬料釬焊Si3N4陶瓷,一定的工藝條件下連接強度可達289 MPa。增加Ni元素主要是為了提高釬焊溫度以及接頭的高溫性能。Ni元素含量過低,達不到所需要的高溫性能;Ni元素含量過高,會與Ti元素發生過量反應,生成Ni-Ti脆性化合物,降低接頭的力學性能,因此Ni元素含量必須控制在一定的范圍。

Chuangeng Wan 等[14]在 Cu-Ni-Ti釬料合金基礎上增加了B元素,目的是為了降低釬料合金的熔點,當采用[Cu(5~25)Ni(16~28)Ti]合金,增大微量B元素含量,接頭的最大室溫三點彎曲強度在1 353 K·10 min的工藝條件下達到最大值338.8 MPa。

釬焊溫度越高,釬焊過程中產生的殘余應力就越大,Zn作為第三組元加入到Cu-Ti活性釬料中,在釬焊過程中,Zn不與Si3N4反應,但它能降低釬料的熔化溫度,即降低了釬焊溫度,因此可改善釬料的流動性。采用Cu-Zn-Ti釬料比用Ag-Cu-Ti釬料時的釬焊溫度降低了100℃。[15]另外,Zn與Cu、Ti反應形成Cu2TiZn,這一過程可以抑制Ti-Si過多的脆性化合物生成,有利于改善接頭性能。單質Zn在加熱條件下會大量蒸發,張杰等[15]以黃銅箔代替單獨的Cu箔和Zn箔,使用(CuZn)85Ti15釬料連接Si3N4陶瓷,在合適的釬焊條件下可以獲得致密的Si3N4/Si3N4接頭,隨著釬焊溫度的提高,界面反應層增厚,反應產物數量增多增大;加入Zn可以改善釬料流動性,但隨著溫度升高,將會加劇Zn的蒸發,一旦釬焊過程控制不好,就有可能影響到接頭強度。

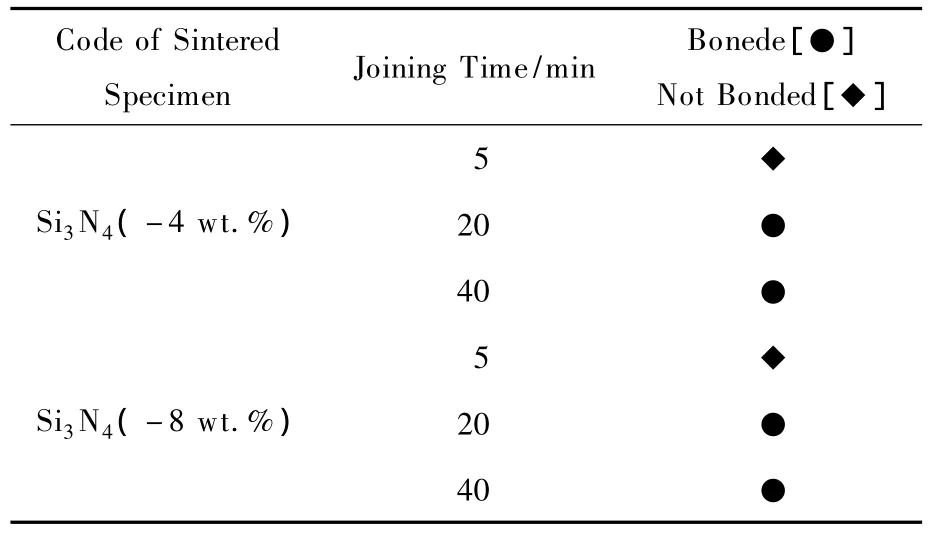

文獻[16]也采用Cu-Zn釬料、Nb箔中間層釬焊連接Si3N4陶瓷,釬焊溫度設定為1 000℃,釬焊時間分別為5 min、20 min和40 min,通過SEM和EPMA方法研究了界面行為。研究結果如下:釬焊時間為5 min時,由于沒有足夠的能量和足夠的加熱時間來推動界面反應,界面處只完成了部分連接,未能實現良好的連接,沒有明顯的化合物生成;釬焊時間為20 min時,在界面處形成了連續、平整、無缺陷的薄反應層。如表1所示。

表1 Si3N4/Cu-Zn/Nb/Cu-Zn/AISI-304接頭連接情況

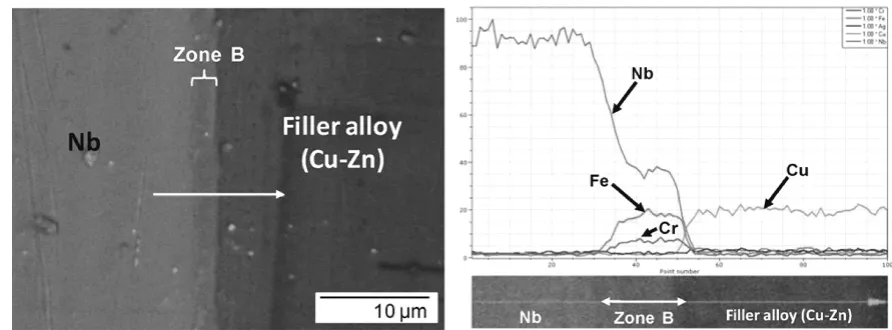

通過分析界面反應物,Nb元素與陶瓷基體之間具有高親和力,Nb原子可以通過Cn70Zn30釬料合金迅速鋪展,液相Cu層為Nb元素擴展提供了高的擴散途徑,有助于Nb與Si3N4陶瓷的緊密接觸,形成的界面反應層厚度只限于幾微米,從而獲得良好的界面,如圖1所示。另外,Nb元素不像Ti元素會發生過量反應,降低接頭性能。

圖1 Nb/Cu-Zn界面接頭分析

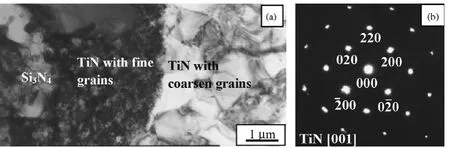

原位生成釬料合金也是目前連接Si3N4陶瓷的一種新方法。Zhang等[17]采用Cu箔、Pd箔、Ti箔原位生成Cu-Pd-Ti釬料合金實現了Si3N4陶瓷的連接,重點分析了界面組織的形成過程,尤其是細小的TiN反應層和粗大的TiN反應層的形成過程。研究發現,在1 100~1 200℃之間,使用Cu-Pd-Ti釬料合金對Si3N4陶瓷釬焊獲得了理想的連接接頭。接頭界面處形成了兩層不同形態的TiN反應層,靠近陶瓷一側的TiN尺寸較小為100 nm左右,而靠近釬料一側尺寸相對較大為1 μm。界面組織為Si3N4/納米晶TiN層/微米晶TiN層/Cu(Pd)固溶體(如圖2所示)。另外,在釬縫中有少量Pd2Si、PdTiSi等反應物相生成。

圖2 TiN反應層的TEM圖片

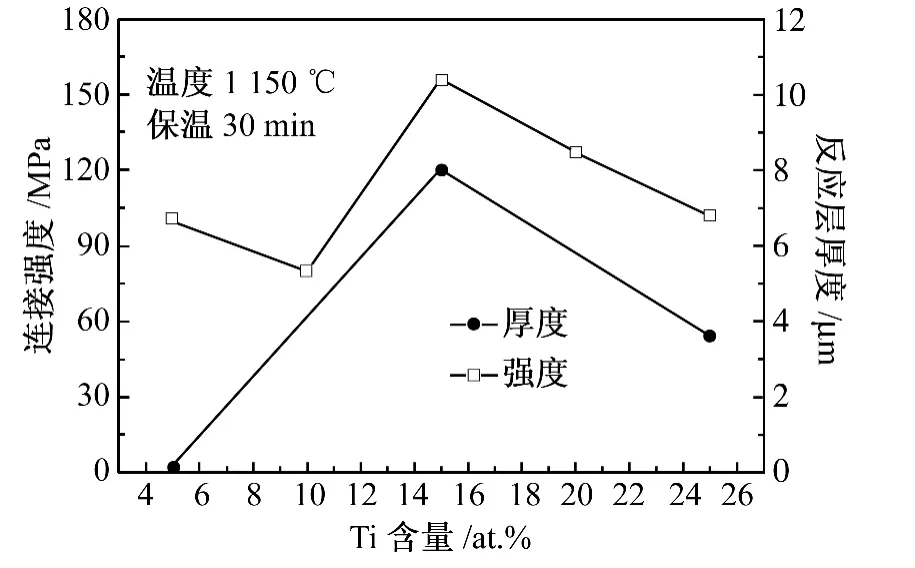

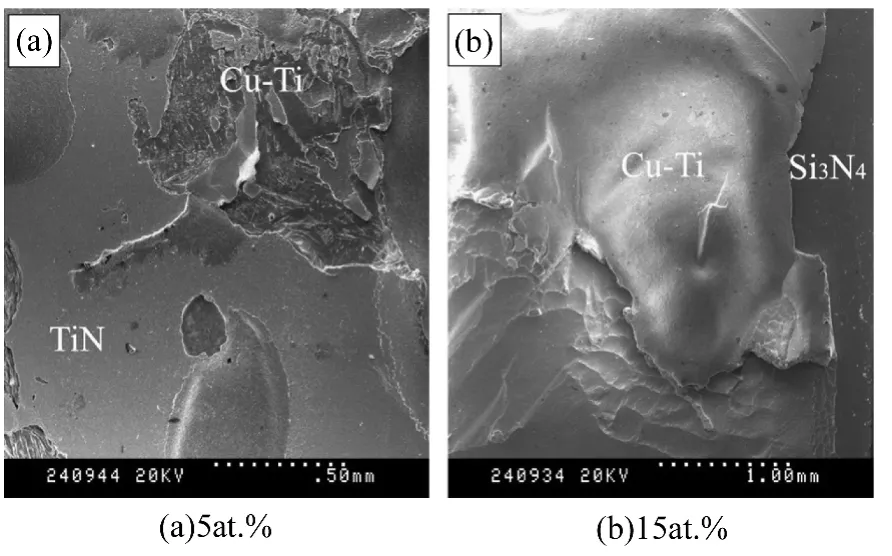

為了獲得在高溫服役條件下使用的釬焊合金,C.F.Liu等[18]還研制了一種新型釬料合金,采用 20 μmCu、20 μmTi、100 μmPb 箔以 Cu/(Ti,Pd)/Cu形式裝夾在Si3N4陶瓷之間,調整箔的大小獲得不同Cu-Pd-Ti釬料合金來連接Si3N4陶瓷,增加Pd元素有助于提高釬料合金的耐熱和抗氧化性能。研究了Ti元素含量對Si3N4陶瓷連接組織與性能的影響,發現當Ti含量達到15%,接頭的彎曲強度達到最大值155.8 MPa,接頭反應層厚度達到8 μm,如圖3所示;Ti的含量多少對接頭裂紋形式沒有影響,接頭失效仍發生在釬縫處(如圖4所示)。Pd箔厚度不能過大,否則在釬料過程中,Pd的熔化不充分,導致液態合金的流動性較差和分布不均勻,將降低釬料合金在陶瓷表面上的鋪展和潤濕性能。

圖3 Ti含量對接頭強度和反應層厚度的影響

Singh 等[19-20]采用Cu3Si2Al2.25Ti(Cu-ABA)一種新的釬料合金連接Si3N4陶瓷,Cu-ABA釬料合金具有高的使用溫度和良好的抗氧化性能。研究發現,室溫下Si3N4/Cu-ABA/Si3N4接頭的剪切強度達到(140±49)MPa,高溫強度卻只有(45±10)MPa。

圖4 Ti含量對接頭裂紋形式的影響

Asthana等[21]使用 Cu基活性釬料 Cu3Si2Al 2.25Ti(Cu-ABA)原位增強連接Si3N4陶瓷,釬焊溫度1 317 K,釬焊時間分別是5 min和30 min。研究結果如下:在Si3N4/釬料界面形成了一層富Ti(3.0~3.5 μm厚)層,此反應層形態平整向界面處內部生長,從而實現了牢固的連接;富Ti相往往臨近反應層,被Cu合金包圍;隨著釬焊時間的延長,界面反應層厚度和化合物成分并沒有發生變化;接點沒有發現裂紋,釬焊合金的塑性變形有助于緩和應力。

近年來,非晶釬料合金廣泛應用于金屬與陶瓷的釬焊,非晶釬料有望取代傳統的貴金屬 Ag-Cu-Ti釬料。Cu基非晶釬料其非晶成型能力強,具有良好的塑性,在釬焊時能夠有效吸收焊縫區熱應力。添加活性Ti元素,可以提高釬料的潤濕性能,添加Ni元素,可以提高母材焊接成功率。

文獻[22]—文獻[23]研究了三種成分的Cu-Ti非晶態釬料對Si3N4/Si3N4陶瓷接頭組織與性能的影響;馮本政[24]和鄒貴生等[25-26]對比研究了Cu基非晶、急冷釬料及晶態釬料釬焊陶瓷時的工藝參數和接頭強度,以及在 Si3N4陶瓷擴散焊時,將Cu基非晶合金作為中間層,結果均發現Cu基非晶釬料獲得了更高的接頭強度。

熊華平等[27-28]則對Cu-Ni-Ti-B急冷釬料釬焊連接Si3N4陶瓷進行了研究。經過急冷處理的Cu(5~25)Ni(16~28)TiB釬料的組織比未經急冷處理的釬料更加均勻,有利于提高Si3N4/Si3N4接頭的強度。當選用的釬料層厚度分別為40 μm和80 μm時,接頭的三點彎曲強度值分別達到402 MPa和380 MPa。急冷釬料是非晶態結構就屬于非晶釬料,但作者并未說明究竟是什么結構。

翟陽等[29]研制了兩種非晶態物質Cu50Ti50,Cu50Ti50B作為對Si3N4擴散焊連接的中間層材料。其中B對提高接頭剪切強度貢獻很大。用非晶態Cu50Ti50B作中間層時,接頭強度最高可達340 Mpa。Cu50Ti50B作中間層對Si3N4進行擴散焊連接的機制是活性元素Ti向陶瓷界面擴散和富集并與Si3N4發生反應生成界面相TiN、TiSi2等,從而實現連接。

后來翟陽等[30]又采用非晶態Cu50Ti50B薄膜和純Ni緩釋層作復合中間層,較好地實現了Si3N4與40Cr鋼的擴散連接。釬焊工藝和復合中間層的厚度對接頭的強度影響很大。當Ni緩釋層的厚度為1 mm、釬焊溫度900℃、釬焊時間40 min和釬焊壓力30 MPa時,接頭獲得的力學性能最大。然而Ni緩釋層與非晶態釬料之間存在著較強的物理冶金交互作用,會產生大量的脆性金屬間化合物,降低接頭強度。Mo是較理想的阻擋層材料,在釬料和緩釋層之間插人Mo層,能有效抑制脆性化合物生成,緩解接頭殘余熱應力。由此進一步證實“陶瓷/中間層/阻擋層/緩釋層/金屬”是陶瓷與金屬連接的最佳模式。

鄧振華等[31]采用 Cu-Ni-Ti非晶釬料釬焊Si3N4陶瓷,利用SEM、EDS等分析手段研究了其釬焊界面的微觀結構。結果表明,反應層由兩部分組成,其中緊靠 Si3N4陶瓷的反應層由 TiN化合物組成,Ti-Si化合物構成了反應層Ⅱ,在1 100℃·10 min釬焊條件下,其接頭強度達到最大值284.6 MPa。在釬焊工藝相同的條件下,Cu-Ni-Ti非晶釬料釬焊Si3N4陶瓷獲得的性能高于Cu-Ni-Ti晶態釬料。

利用非晶態的釬料合金連接Si3N4陶瓷獲得了良好的室溫和高溫接頭性能。非晶態釬料由于處于非穩態,自由能高,原子的活度大,晶化后的晶粒細小,原子表面擴散能力強,因此連接機理與晶態釬料不同。深入研究非晶態釬料的釬焊機理,探討非晶態釬料釬焊性能優異的本質原因,將是材料學家必須深入的重點。

在陶瓷與金屬連接領域中,單一的中間層緩解應力效果有限,一般采用多層中間層。多層中間層的設計一般在陶瓷—金屬間交替使用低熱膨脹系數、高彈性模量的金屬和軟金屬。但中間層不能過多,否則會降低接頭強度的穩定性。

采用活性釬焊將Inconel合金和Ti金屬與渦輪機級別的Si3N4陶瓷連接起來被認為具有相當大的難度。Casandra[32]采用 Ti活性釬料 Cu-ABA(釬焊溫度為1 297 K)箔,合理搭配(Ni、W、Mo、Ta、Cu和Kovar)中間層來降低陶瓷與金屬接頭的殘余應力,雖然接點處呈現出良好的連接和完整的界面結構,但必須要控制好釬料層的厚度、類型、數量以及合理安排延性金屬層,來獲得質量好的接頭。

2 結語

雖然許多文獻報道采用各種Cu基釬焊材料可以實現陶瓷和金屬釬焊,并達到有效提高接頭強度的效果,但是這些報道多數仍停留在試驗階段,尤其是高溫強度尚不穩定,陶瓷連接技術方面的某些理論問題和工藝技術還沒有完全得到解決。以獲得綜合性能好的高溫釬料合金為目標,擴大Si3N4陶瓷材料的工程應用為目的,給高溫結構陶瓷材料連接提出緊迫而富有挑戰性的課題。針對Si3N4陶瓷活性釬焊以及釬焊材料各個方面所進行的扎實的應用基礎研究是度過當前瓶頸階段的關鍵環節,是最終在技術和應用上獲得突破的可靠保障和動力源泉。

[1]翟華嶂,李建保,吳疆,等.發動機高溫部件的陶瓷材料應用及性能測試[J].材料工程,2010(6):78-83.

[2]浩宏奇,金志浩,王笑天.陶瓷和金屬的釬焊[J].稀有金屬材料與工程,1993,22(6):1-12.

[3]劉會杰,馮吉才.陶瓷與金屬的連接方法及應用[J].焊接,1996(9):5-9.

[4]楊敏,鄒增大,劉秀忠,等.陶瓷與金屬的連接進展[J].山東冶金,2004,26(1):37-39.

[5]中尾嘉邦,西本和俊.Cu-Co-Cr-Ni-W系にサート金屬を用ぃたSi3N4と高熔點金屬の接合現象[C]//熔接學會論文集,1987,15(3):55-60.

[6]Y V Naidich,V S Zhuravlev,I I Gab,et al.Liquid Metal Wettability and Advanced Ceramic Brazing[J].Journal of the European Ceramic Society,2008,28:717-728.

[7]Kim D H,Hwang S H,Chum S S.The Wetting Reaction and Bonding of Silicon Nitride by Cu-Ti Alloys[J].J.Mater.Sci.,1991,26(12):3223-3234.

[8]Masaski Naka.Controlling of Ceramic-metal Interfacial Structure Using Molten Metals[J].Transactions of JWRI,1992,21(1):1-7.

[9]M Brochu,M D Push,R A L Drew.Brzing Silicon Nitride to an Iron-based Intermetallic Using a Copper Interlayer[J].Ceramics Internationl,2004,30:901-910.

[10]胡旭.Si3N4陶瓷真空釬焊工藝與接頭強化研究[D].南京:南京理工大學,2012.

[11]吳斌,鄒家生,陳錚,等.用Cu-Ni-Ti釬料連接 Si3N4陶瓷的試驗研究[J].華東船舶工業學院學報:自然科學版,2001,15(1):82-85.

[12]鄒家生,吳斌,趙其章,等.活性Cu-Ni-Ti釬料對 Si3N4陶瓷浸潤性的影響[J].華東船舶工業學院學報:自然科學版,2000,14(4):77-82.

[13]鄒家生,吳斌,趙其章.Si3N4/Cu68Ti20Ni2的界面結構及連接強度[J].稀有金屬材料與工程,2005,34(1):102-106.

[14]Wan Chuangeng,Xiong Huaping,Zhou Zhenfeng.Joining of Si3N4/Si3N4with CuNiTiB Paste Brazing Filler Metals and Interfacial Reactions of the Joints[J].Journal of Materials Science,1999,34:3013-3019.

[15]張杰,奈賀正明,周玉.用(CuZn)85Ti15釬料連接Si3N4陶瓷接頭的微觀結構[J].材料科學與工藝,2001(3):263-265.

[16]L Ceja-Cárdenas,J Lemus-Ruíz,S Díaz-de la Torre,et al.Interfacial Behavior in the Brazing of Silicon Nitride Joint Using a Nb-foil Interlayer[J].Journal of Materials Processing Technology[J].2013,213:411-417.

[17]Zhang J,Zhou Y,Naka M.Interfacial Microstructure of the Si3N4/Si3N4Joint Brazed with Cu-Pd-Ti Filler Alloy[J].Journal of the European Ceramic Scociety,2006,26:3459-3466.

[18]Liu C F,Zhang J,Zhou Y,et al.Effect of Ti Content on Microstructure and Strength of Si3N4/Si3N4Joints Brazed with Cu-Pd-Ti Filler Metals[J].Materials Science and Engineering A,2008,491:483-487.

[19]M Singh,Rajiv Asthana,F M Varela,et al.Mirostructural and Mechanical Evaluation of a Cu-based Active Braze Alloy to Join Silicon Nitride Ceramics[J].Journal of the European Ceramic Society,2011,31:1309-1316.

[20]M Singh,J Martinez Fernandez,R Asthana,et al.Interfacial Characterization ofSilicon Nitride/Silicon Nitride Joints Brazed Using Cu-base Active Metal Interlayers[J].Ceramics International,2012,38:2793-2802.

[21]R Asthana,M Singh,J Martinez-Fernandez.Joining and Interface Characterization of in Situ Reinforced Silicon Nitride[J].Journal of Alloys and Compounds,2013,552:137-145.

[22]Tamai T,Naka M.Ag Effect on Microstructures and Strength of Si3N4/Si3N4Joint Brazed with Cu-Ag-Ti Filler Metals[J].Journal of Mateials Science Letters,1996,15:1353-1354.

[23]Tamai T,Naka M.Ti Effect on Microstruemtes and Strength of Si3N4/Si3N4and SiC/SiC Joint Brazed with Cu-A-Ti Filler Metals[J].Journal of Mateials Science Letters,1996,15:1203-1204.

[24]馮本政.金屬—陶瓷釬焊用銅鈦合金釬料的研究[J].稀有金屬材料與工程,1990(5):46-50.

[25]鄒貴生,吳愛萍,任家烈,等.耐高溫陶瓷接頭的合金化—用Al/Ni/Al復合層連接 Si3N4陶瓷[J].材料導報,2000,14(4):61-63.

[26]鄒貴生,吳愛萍,任家烈,等.連接壓力在 Ti/Ni/Ti復合層TLP擴散連接 Si3N4陶瓷中的作用機制[J].航空材料工藝,2000(5):76-80.

[27]熊華平.CuNiTi急冷釬料對Si3N4陶瓷的連接[J].中國有色金屬學報,1999,9(4):764-768.

[28]熊華平,萬傳庚,周振豐.Cu-Ni-Ti合金釬料對Si3N4陶瓷的潤濕和連接[J].金屬學報,1999,35(5):527-530.

[29]翟陽,任家烈,莊麗君.用非晶態合金作中間層對Si3N4陶瓷進行擴散焊連接[J].金屬學報,1994,30(8):B361-B365.

[30]翟陽,任家烈,莊麗君,等.用非晶態合金作中間層擴散連接Si3N4與40Cr鋼的研究[J].金屬學報,1995,31(9):B423-B428.

[31]鄧振華,易耀勇,房衛萍,等.Cu-Ni-Ti非晶釬料釬焊 Si3N4陶瓷的界面結構及連接強度[J].熱加工工藝,2013,2(5):175-178.

[32]Casandra J Baer.Active Metal Brazing and Characterization of Silicon Nitride-to-metal Joints[EB/OL].[2013-10-12].http://minds.wisconsin.edu/handle/1793/53364.