某實船軸系負荷校中分析

侯淑芳 葛志祥

(南通航運職業技術學院,江蘇南通 226010)

船舶軸系是連接主柴油機和螺旋槳的傳動部分,將主機發出的功率傳遞給螺旋槳,再將螺旋槳產生的軸向推力傳遞給船體,實現船舶航行。軸系的作用重大,將軸系校中至可接受的標準,才能讓主動力系統正常運行,才能讓船舶安全航行,否則,容易產生軸承故障等問題,因此軸系校中是一項艱難的任務。

1 軸系介紹

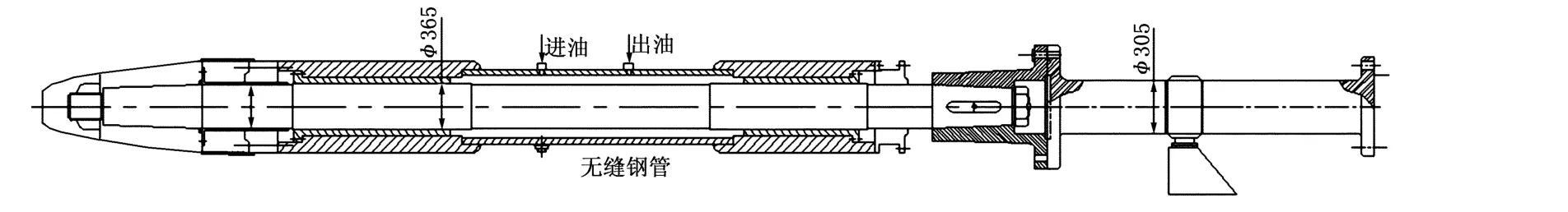

某實體船的軸系由一段中間軸、螺旋槳軸和螺旋槳組成,分別由中間軸承和艉管軸承支撐。艉軸管首尾密封都采用油密封。中間軸為整體鍛造合金鋼,軸兩端自帶法蘭;螺旋槳軸與中間軸承由聯軸節連接,由優質碳鋼鍛造而成,與螺旋槳采用油壓無鍵套合連接。具體組成和尺寸如圖1。

圖1 該船軸系的組成和尺寸

2 軸系負荷校中

2.1 校中計算

在軸系詳細設計階段,根據船舶所有裝載和冷熱情況下進行軸系的校中計算。通過校中計算,應確保各軸承的最小負荷不低于該軸承支撐的軸重的20%,各軸承的最大負荷不超過其允許極限值;軸系具有合理的軸彎曲應力和軸承反力,并且受船體變形或軸承高度的影響降到最低。

在進行軸系對中計算時,首先要建立軸系模型,然后進行受力分析,得到軸截面的彎矩或彎曲應力、剪力、兩軸間連接法蘭的偏移和曲折值、軸承負荷和軸承負荷影響系數等。

2.2 軸系安裝

通常,由于船體變形等因素的影響,按直線校中是不合理的,軸系無法保證無彎曲的運轉,以前采用直線校中的軸系出現了嚴重的問題如主機軸承損傷等。從上世紀后期開始,各個國家都致力于軸系校中研究,考慮機艙雙層底的變形,重點檢查軸承受力情況,重心逐步向關注軸承負荷轉移。為了保證軸承負荷在正常范圍內,將軸承上的允許負荷換算成連接法蘭上的偏移、曲折允許值,從而可用調整法蘭上允許偏移、曲折值來限制軸承上的負荷,實現按軸承上允許負荷校中軸系。

根據軸系校中計算的結果,采用連接法蘭的偏移值和曲折值方法來校中軸系,對軸系進行安裝調整,從而保證軸承負荷在允許的范圍之內。相鄰軸兩連接法蘭的軸心線不同軸但平行的現象稱為偏移,偏移的數值稱偏移值,用SAG 表示;相鄰軸兩連接法蘭的軸心線相交的現象稱為曲折,相交角度的大小稱為曲折值,用GAP 表示。大量的實踐證明,連接法蘭的允許偏移值和曲折值不是越小越好,目前都有將允許值適當放寬的趨勢。安裝順序是從船尾向船首逐根定位,先定位螺旋槳軸(螺旋槳軸),以螺旋槳軸前法蘭為基準,再定位中間軸,最后對主機。

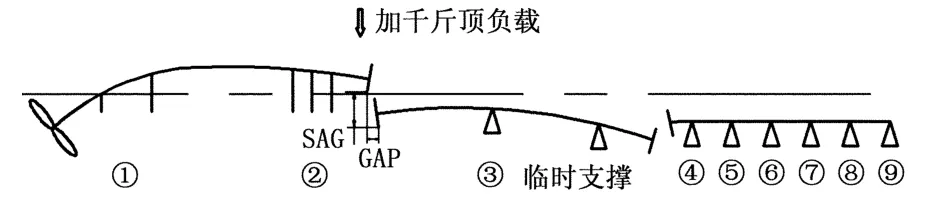

軸系安裝過程中,螺旋槳軸和中間軸,首先彼此分開,然后將螺旋槳軸放置在支撐上,并調整其高度,之后放中間軸,根據需要設置臨時支撐,如圖2所示,以螺旋槳軸法蘭作為調整依據,調整每一個支撐包括臨時支撐和中間軸承的位置高度,以保證螺旋槳軸和中間軸連接法蘭達到的預先計算出的偏移值和曲折值范圍,如圖3所示。放置好中間軸之后,以中間軸的前端法蘭來定位主機。安裝的時候,在螺旋槳軸的前法蘭端還需千斤頂提供一定的外力,來進行固定,再合理地分析處理連接法蘭的偏移和曲折,如圖4所示。

圖2 臨時支撐的設置

圖3 基于偏移和曲折的軸系校中

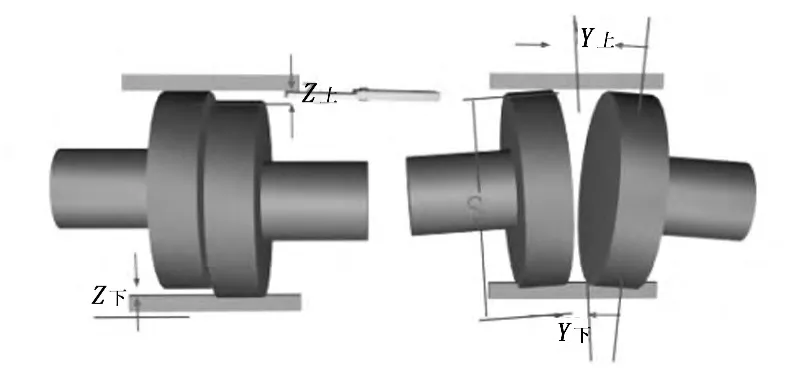

安裝過程中,采用塞尺來測量連接法蘭上的曲折值(如圖5所示),采用千分尺或直尺-塞尺來測量偏移值(如圖6所示),測量時取垂直面和水平面,即上、下、左、右4個位置,如圖7所示。

圖4 千斤頂外加負載

圖5 采用塞尺測法蘭的曲折值

圖6 采用千分尺來測法蘭的偏移值

圖7 偏移值和曲折值的測量方法

偏移值測量時,用測深千分尺在法蘭的外圓面的上、下、左、右4 個位置上測量,分別用Z上、Z下、Z左、Z右4個數值來表示。

在垂直平面內相鄰軸連接法蘭上的偏移值SAG⊥為:

SAG⊥=(Z上+Z下)/2

在水平平面內相鄰軸連接法蘭上的偏移值SAG_為:

SAG_=(Z左+Z右)/2

曲折值測量時,用塞尺分別在相鄰軸連接法蘭的上、下、左、右4個位置測量兩法蘭端面之間的間隙,分別用Y上、Y下、Y左、Y右4 個數值來表示。

在垂直平面內相鄰軸連接法蘭的曲折值GAP⊥為

GAP⊥=(Y上-Y下)/D mm/m

在水平平面內相鄰軸連接法蘭的曲折值GAP_為

GAP_=(Y左-Y右)/D mm/m

式中,D——法蘭直徑,mm。

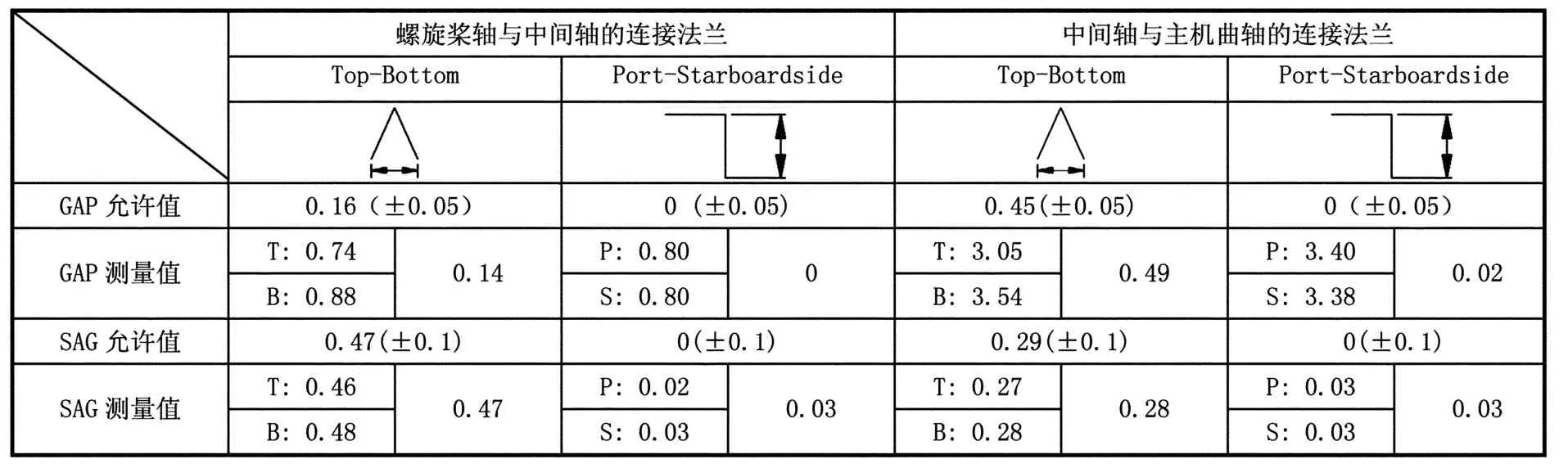

測量時記錄并計算相關數據,該船軸系連接法蘭的偏移值和曲折值如表1所示。

表1 該船軸系連接法蘭的偏移值和曲折值(單位:mm)

2.3 軸承負荷曲線的分析

在頂舉法測量軸承負荷時,采用的測量設備為液壓千斤頂和百分表,由帶壓力表的油泵提供壓力油。首先在待測軸承就近的軸下位置安裝放置千斤頂的支座,軸上對應點安放百分表,保證千斤頂的頂舉點和百分表量桿的觸點在同一軸頸界面上的最低點和最高點位置。測量時,用千斤頂將軸慢慢頂起,直到軸與軸承完全脫開,此時軸承上部間隙幾乎為零,可隔10-50bar的壓力測取一次讀數,記錄相應的壓力值和頂起距離,注意壓力值不是預定壓力而是壓力表的實際讀數。之后,千斤頂慢慢卸油,使該軸緩慢下降,同樣做記錄。在讀數據時,一定要注意,必須在油泵壓力穩定時,以及百分表數據穩定時,再讀數值。

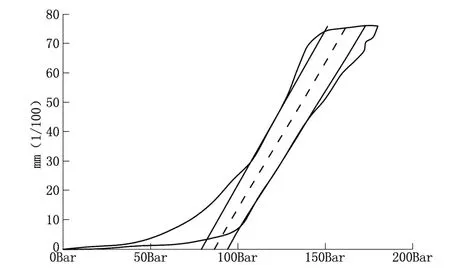

用頂舉法分別測量艉管前軸承和中間軸承負荷時,分別得到了如圖8和圖9所示的曲線。

2.3.1 尾管前軸承的頂升曲線及分析

圖8表明,其上升曲線和下降曲線由于千斤頂、百分表和軸的內阻,并不重合,而是下降曲線滯后于上升曲線。并且,理論上,軸與軸承脫離后,繼續上升和下降應為直線段,反應千斤頂處的軸位移和其負荷呈線性關系,但是實際過程中,由于液壓千斤頂阻力和液壓油存在內部漏泄等的影響,直線段部分呈波動狀態。

根據軸承的間隙頂舉時不能超過1mm,通常取大于0.20mm為數據分析段。0.20mm 以內,由于軸與軸承的實際接觸點不斷變化,使得千斤頂與軸承支點間的距離一直變化,對軸承負荷具有很大影響,可不進行分析。

尾管前軸承實際負荷Rs=A×k×(Ra+Rb) /2 = 54.24 cm2× 1.00 ×(78bar+94bar)/2 =4664.64 ×1/100 =46.65KN,小于其最大的允許負荷值54KN,符合負荷要求。

式中A—液壓千斤頂活塞面積cm2;k—修正系數1.00;Ra—頂起負荷bar;Rb—頂降負荷bar Rs—尾管前軸承實際負荷KN。

圖8 艉管前軸承頂舉曲線

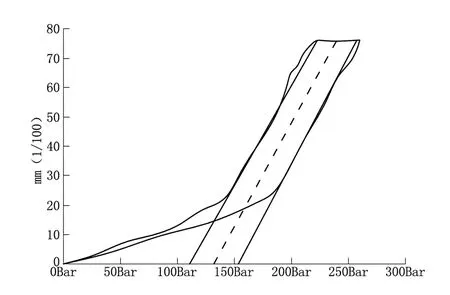

2.3.2 中間軸承的頂升曲線及分析

圖9的分析數據同樣取大于0.20mm 的數據段,依上述公式Ri=A×k×(Ra+Rb)/2=50.24 cm2×1.000×(110bar+154bar)=6631.68×1/100=66.32(KN),符合其58±12KN的要求。

圖9 中間軸承頂舉曲線

3 結 語

隨著船舶大型化和高輸出功率的發展,軸系校中過程中稍有差池都會導致各種風險,因此軸系對中是一項非常關鍵的程序,要嚴格的按照軸系計算書,進行安裝、測量、調整,是不斷的預對中-測量-調整-測量,要確保軸系的校中質量,確保在船舶全負荷狀態下,船體變形等因素引起的軸承反力不超出允許范圍,提高主動力裝置的運行可靠性。

1 Class NK.Guidelines on shafting alignment.2006.06.

2 V.M.Kozousek,P.G.Davies.Lloyd’s Register.Analysis and survey procedures of propulsion systems:shaft alignment.2000.

3 CCS.鋼制海船入籍規范,2006.

4 張金香.船舶軸系安裝與校中[J].機電技術,2005.

5 滿一新.船機維修技術[M].大連海事大學出版社,1999.