淺析RT-flex系列船用智能柴油機網絡監控技術

高 峰

(南通航運職業技術學院輪機工程系,江蘇南通 226010)

船用智能柴油機取消了傳統的凸輪軸對其核心時序的機械控制,采用先進的計算機控制技術實現綜合監控。計算機監控不但可根據柴油機工況對其參數實時進行調整,以保證其始終工作在最高效狀態下,還可與先進的主機遙控系統(如AC C20)實現無縫對接。智能柴油機的自身監控及其遙控技術均屬網絡監控范疇,但應用時間還不長,資料較少,某些機電管理人員還知之不多。故在此介紹瓦錫蘭(Wartsila)Sulzer RT-flex系列智能柴油機的實船應用,并提出維護管理建議。

1 RT-flex智能柴油機結構特點

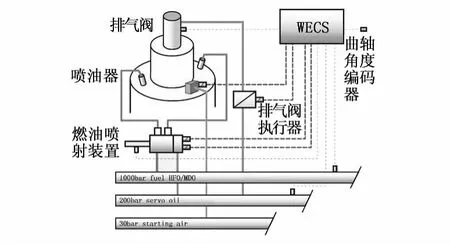

為了改善柴油機的低負荷性能、降低排放,減少對大氣的污染,瓦錫蘭(Wartsila)在傳統機型Sulzer RTA 系列的基礎上推出了Sulzer RTflex系列智能柴油機[1],如圖1 所示。這種智能柴油機取消了傳統凸輪軸及其他相關的傳動機構,增設了20MPa的伺服油共軌系統、100MPa燃油共軌系統和綜合控制系統(Wartsila Engine Control System,WECS)。

燃油(fuel HFO/MDO)共軌(common rail)總管的作用是為燃油的噴射提供較高且穩定的壓力,從而避免柴油機在低負荷和低轉速時出現噴射異常,影響柴油機的工況。伺服油(servo oil)的作用主要是為燃油的噴射、排氣閥的啟閉提供執行動力。柴油機及共軌系統的監控均由綜合控制系統WECS來實現。

圖1 RT-flex智能柴油機結構簡圖

2 伺服油共軌系統

2.1 伺服油共軌

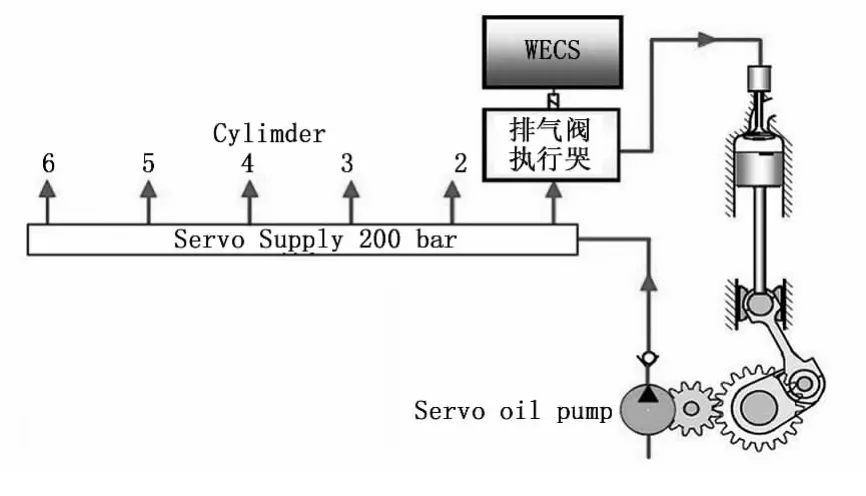

各缸伺服油壓力一致則稱為伺服油共軌。伺服油本質是經過一次附加過濾的主機潤滑油。如圖2所示,過濾后的滑油經伺服油泵單元增壓并駁至伺服油共軌總管。伺服油泵單元主要有機帶泵和電動泵(圖2中未示出),智能機運行時采用機帶泵,啟動前可采用電動泵。伺服油泵單元具有內部壓力控制功能,WECS根據安裝在共軌總管的壓力傳感器實時監測其壓力,并結合智能機的工況實現伺服油壓力的控制。柴油機運行時,共軌壓力保持20MPa左右,停車時為5MPa。另外,伺服油共軌總管還裝有安全閥、穩壓閥,以防壓力波動和壓力異常。

2.2 伺服油的功能

智能機的噴油、排氣等核心時序的控制最終由綜合控制系統WECS 實現,但WECS 無法提供排氣閥、噴油閥啟閉所需的執行動力。執行動力則由20MPa的伺服油提供。伺服油主要功能有:

(1)為排氣閥啟閉提供動力。排氣時,WECS控制排氣執行器中的排氣電磁閥得電(圖2),20MPa伺服油推動排氣閥閥芯下移,打開排氣閥排氣;排氣結束,排氣電磁閥失電,排氣閥閥芯上部的伺服油泄放,排氣閥在彈簧的作用下自動關閉。

圖2 伺服油共軌系統

(2)為燃油噴射閥啟閉提供動力。噴油時,WECS通過相應電磁閥接通20MPa伺服油,由伺服油提供足夠的動力接通燃油噴射閥,從而使高壓燃油噴入各缸燃燒室(圖4)。

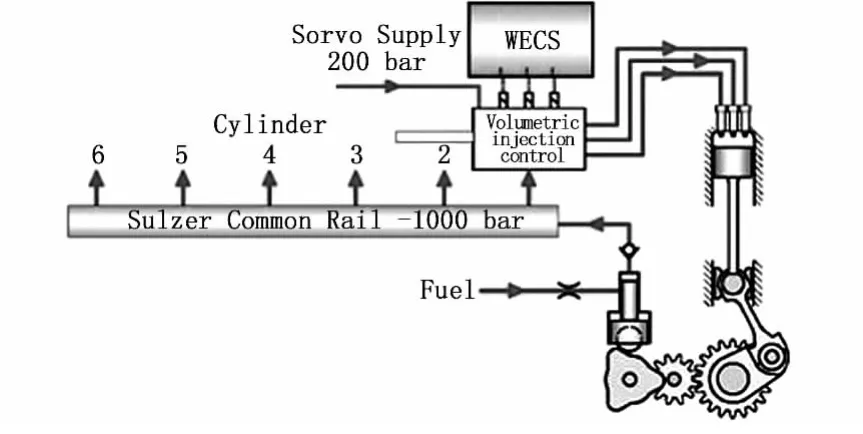

圖3 燃油共軌系統

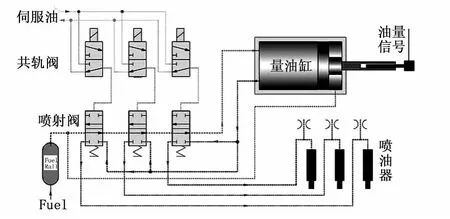

圖4 燃油噴射裝置

3 燃油共軌系統

3.1 燃油共軌

傳統燃油噴射系統采用凸輪軸驅動高壓油泵,由高壓油泵將燃油直接噴入各缸燃燒室。凸輪軸固有不變的機械化動作使得噴油正時及噴油質量易受主機工況變化的影響,從而導致噴射異常,特別是低速、低負荷時性能惡化。RT-flex智能機采用各缸壓力恒定的燃油共軌系統替代傳統的燃油噴射系統,保證噴射質量不受工況變化的影響,從而使各工況下的噴油效果達到最佳。

燃油共軌系統主要由機帶供油單元、高壓燃油共軌總管和燃油噴射裝置組成(如圖3所示),RT-flex智能機取消了各缸的高壓噴油泵,增設了一套由4至6個機帶柱塞增壓泵組成的供油單元。供油單元將燃油增壓并送至高壓燃油共軌總管。因為液體的不可壓縮性,主機沖車運轉時共軌總管壓力即可達到70MPa,啟動過程中壓力即可提高至100MPa左右[2]。

高壓燃油共軌總管向各缸噴油裝置提供壓力穩定的高品質燃油,其壓力由WECS控制系統實時監控,根據主機工況維持在100MPa左右。

3.2 燃油噴射

智能柴油機每缸各配一套燃油噴射裝置,作為燃油噴射的執行機構。燃油噴射裝置如圖4所示。WECS控制伺服油油路通斷,伺服油控制燃油油路的通斷。具體過程如下:

(1)非燃油噴射時刻,WECS 控制燃油共軌閥下位通,則噴射閥控制端的伺服油泄放,噴射閥下位通;噴油器管路被截止而停止噴射,共軌總管中的100MPa高壓燃油經噴射閥下位注入柱塞式量油缸等待。

(2)燃油噴射時刻,WECS 控制燃油共軌電磁閥上位通,20MPa伺服油注入噴射閥控制端,噴射閥上位通;共軌總管高壓油路被截止,油缸中的高壓燃油經噴射閥上位,分別送至3個噴油器霧化進入燃燒室。

4 綜合控制系統(WECS)

4.1 WECS

RT-flex智能柴油機采用無凸輪軸機構的全計算機控制,整個系統的自動運行最終由WECS 實現。其版本已由最初裝船運行的WECS-9500 升級為WECS-9520。它主要實現共軌燃油壓力、共軌伺服油壓力的控制及主機、氣缸相關功能的管理,其中包括檢測主機狀態、調整主機參數以及控制氣缸的噴射時間、噴油量、排氣時間,使主機始終處于高效、低排放的最佳狀態。

RT-flex智能柴油機的監測與控制是一個較為復雜的系統工程,若采用單臺計算機控制則無法保證可靠性及靈活性,因此WECS-9520采用模塊化、網絡化的完全分布式理念,讓實現不同功能的計算機模塊通過雙冗余CAN 總線網絡,實現數據共享,形成一個多計算機完全分布式的控制網絡。CAN 總線可提供最高達1Mbps的帶寬,雙冗余設計使兩組CAN 總線互為熱備份;整個網絡實時性和可靠性兼備。網絡中的模塊還具有一定的獨立性,單個模塊故障不至于導致整個系統癱瘓。

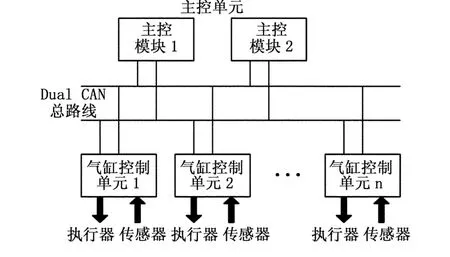

圖5 WECS系統簡圖

如圖5所示,WECS網絡主要由主控制單元和氣缸控制單元組成。主控制單元主要由兩個互為熱備份的主控模塊組成,其中一主控模塊運行,另一主控模塊處于熱備份狀態,運行模塊故障則熱備份模塊無延時投入。主控模塊接收外部信號指令(主機遙控系統、柴油機操作面板等)并結合主機當前工況,實時地改變參數并對氣缸控制單元進行管理與控制。氣缸控制單元接收柴油機傳感器信號,處理后送至主控模塊;并根據主控模塊指令控制各缸執行器,從而控制柴油機運行。

4.2 工況監測

智能柴油機取消了凸輪軸機構,即取消了按固有程序運行的排氣、噴油時序。要實現對排氣、噴油的時序控制,則必須實時監測活塞的位置。活塞位置參數可由曲柄角度編碼器檢測到的曲軸位置推算得到。曲軸的位置信號關乎柴油機核心時序控制,必須保證無限可靠和極高精度。因此曲軸編碼器采用雙冗余設計,兩個編碼器檢測信號送入氣缸控制單元進行比較,偏差越限則報警;即使偏差正常,該參數還需與飛輪端的轉速傳感器進行比較,必要時還需通過軟件補償和校正。

除曲軸角度編碼器外,智能柴油機還需裝設檢測各缸執行器狀態、共軌系統狀態及噴油量的多種傳感器。傳感器信號均送入氣缸控制單元進行處理,并匯總于主控模塊中,主控模塊以此對柴油機進行綜合控制。同時主控模塊還通過CAN總線送至位于集控室的更專業的工況監測單元—WECS輔助單元中。

4.3 燃油噴射控制

燃油共軌系統在WECS的主控模塊控制下,為燃油噴射裝置準備了適合主機實時工況的高壓燃油。主控制模塊根據調速器送來的燃油量指令,并結合主機當前工況向各氣缸控制單元發送油量信號。氣缸控制單元根據主控模塊的油量信號控制噴油裝置中油缸的活塞位置(見圖4),從而決定噴油量;并根據柴油機噴油延時、VIT 計算出噴油提前角,驅動圖4中的共軌電磁閥,從而控制燃油噴射。

低負荷時除減小油缸的容積和噴油器的數量外還可改變噴油的方式(如由連續噴射變為脈沖式噴射)。燃油噴射的靈活性是保證低負荷最優運行的關鍵,即使柴油機由最低穩定轉速降至額定轉速的10%仍可保持無煙運行。

4.4 排氣閥啟閉控制

氣缸控制模塊根據活塞的實時位置控制排氣閥的開啟與閉合。排氣時刻,氣缸控制單元驅動排氣執行器中的電磁閥(圖2),由伺服油驅動排氣閥開啟。低負荷時伺服油共軌中的壓力在主控制模塊的控制下有所降低,使排氣閥的啟閉速度與負荷相適宜,從而使柴油機達到最佳運行狀態。

5 智能柴油機的遙控

5.1 WESC與AC C20集成

為了實現在駕駛臺和集控室對智能柴油主機的遙控,還需裝設主機遙控系統。KONGSBERG推出的AutoChief C20(簡稱AC C20)主機遙控系統是當前最先進且應用最廣的產品之一。它不但適用于主流傳統機型的遙控,還兼容主流智能機的遙控。AC C20主機遙控系統也是基于雙冗余CAN 總線的多計算機完全分布式控制系統,網絡通信協議和硬件連接均同WECS一致,因此完全可實現兩個網絡的無縫集成。

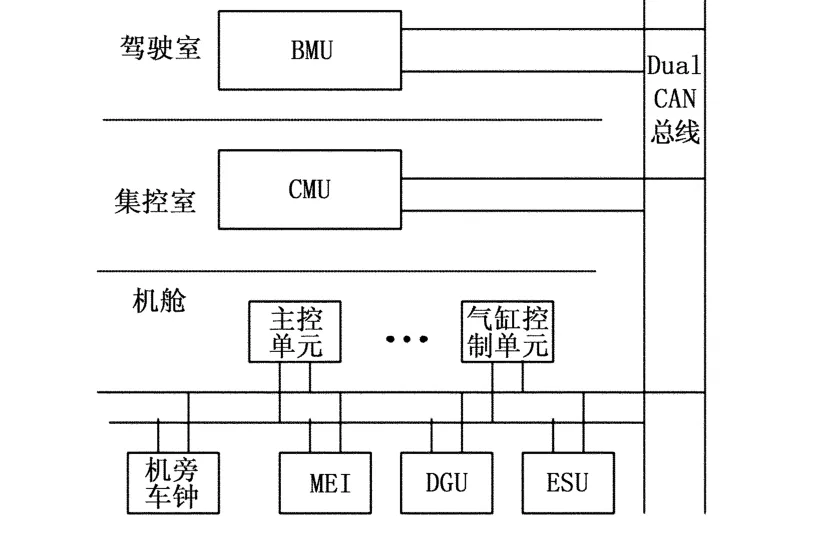

如圖6 所示,AC C20 主機遙控系統主要由駕駛臺操縱單元(BMU)、集控室操縱單元(CMU)、機旁車鐘、主機接口單元(MEI)、數字調速單元(DGU)和安全保護單元(ESU)等DPU 模塊組成[3]。BMU 由ACP 面板和單手柄復合車鐘(集傳令和操控于一體)組成,用于駕駛臺對智能機的自動遙控;CMU 則位于集控室,功能和結構同BMU 完全一致。機旁車鐘則不同于BMU、CMU 中的單手柄復合車鐘,其僅具有傳令功能,遙控失效時接收并顯示駕駛臺車令,輪機員回令后據此在機旁面板上操作主機。MEI主要實現遙控系統與智能機專用操縱系統DENIS(Diesel Engine Interface by Sulzer)-9的連接。DGU 主要實現車鐘對智能機的調速以及自動安保減速控制。ESU 實現自動安保停車。

AC C20的DPU 模塊均掛接在CAN 總線網絡上,并與WECS-9520形成一個網絡,實現主機遙控系統與智能柴油機綜合控制系統的數據共享,從而達到無縫遙控的目的。

圖6 WECS與ACC20網絡集成

AC C20主機遙控系統應用于智能柴油機的遙控是過渡時期的理性選擇。AC C20是經典遙控系統AC-4的升級產品,其傳統柴油機遙控應用廣泛,至少其操作為多數遠洋輪機員所熟悉。而AC C20與WECS的無縫集成,可使通過AC C20對智能機的遙控與傳統機型的操作基本相同。智能機的遙控主要包括換向、啟/停等邏輯控制和轉速的過程控制,操作方式幾乎與傳統機型無異,在內部技術實現上卻相差甚遠。

5.2 邏輯控制

(1)換向:取消凸輪軸后換向邏輯則更為簡單,駕駛臺或集控室發送的換向指令通過CAN總線送至智能柴油的主控模塊,由主控模塊重新調整各缸發火時序即可。

(2)啟動:接到駕駛臺或集控室車鐘發出的啟動邏輯指令后,MEI單元控制氣動閥箱中主啟動閥開啟,使3MPa壓縮空氣到各缸缸頭等待;智能機主控模塊聯合各氣缸控制單元取代傳統機空氣分配器的工作,控制各缸頭氣動閥的啟閉;DGU調速單元則為發火準備好啟動供油量。

(3停車:接收到駕駛臺或集控室發出的停車指令后,主控模塊和氣缸控制單元則控制斷油停車,并使共軌壓力復位至停車狀態;另外,CAN 總線及其它模塊的相關參數也復位至停車狀態。

5.3 轉速控制

駕駛臺或集控室的轉速設定信號送入DGU調速單元后先經過轉速限制環節,進行加/減速率限制、程序負荷、輪機長最大轉速限制、最低穩定轉速限制、臨界轉速避讓等預處理后,作為轉速設定值與實際轉速測量值比較形成偏差,該偏差經PID(比例微分積分)算法或其它智能算法處理后形成供油量參數;供油量參數經供油量限制環節,如輪機長最大供油量限制、轉矩限制、增壓空氣壓力限制等選小算法后,通過CAN 總線發送至主控模塊,主控模塊再結合當前工況予以修正,并分散至各氣缸控制單元,從而最終形成智能機的燃油量信號(量油缸的活塞位置信號)。

6 維護與管理建議

RT-flex系列智能柴油機及其遙控內容涵蓋熱動裝置、液壓、氣動、傳感器、計算機控制、工業網絡等學科知識,對機電管理人員而言具有相當大的挑戰,建議對如下方面特別注意:

(1)液壓共軌:RT-flex智能機增設20MPa伺服油和100MPa燃油的共軌,壓力高且管路復雜,應認真閱讀智能機專用操縱系統DENS-9中的液壓管線圖,經常檢查液壓管路的密封性能,避免泄露,同時要保證進入共軌前的細濾器的清潔,避免堵塞[4];

(2)傳感器與電磁閥:RT-flex智能機在取消凸輪軸采用計算機控制的同時,各缸增設了相當數量的電磁閥和傳感器,其線路在船舶惡劣環境下故障率較高,應周期性地檢查其線路及其絕緣。故障發生時一般可首先鎖定相應的傳感器和電磁閥;

(3)CAN 總線網絡:各功能模塊間除了通過CAN 總線共享數據外還有部分開關量或RS-422/485通信。應通過系統接線圖弄清模塊間的信號關系,并推演I/O 信號設計形式,故障時可借助萬用表和示波器檢測,根據測得的信號形式與設計信號形式對比,進行故障診斷。必要時可斷電更換模塊接口、傳感器、電磁閥;若模塊損壞,判斷模塊廠商(KONGSBERG 或Wartaila),并及時與之取得聯系。

7 結 語

實船使用表明,Sulzer RT-flex系列智能柴油機采用靈活的網絡監控技術,降低了排放,改善了低負荷運行時的性能,還可方便地與主流主機遙控系統、監測報警系統實現系統集成。然而,為了檢測其工作狀態需增設大量的傳感器,在機艙環境下傳感器是其主要故障源,且故障率較高。因此,其傳感器檢測技術及工藝還須進一步提高。

1 林葉錦等.船舶自動化[M].大連海事大學出版社,2012

2 Wartsila.SulzerRT-flexDieselEngineInstructionBook[EB/OL].www.wartisila.com,2012.

3 KONGSBERG.AutoChiefC20InstructionMunual[EB/OL].www.KONGSBERG.com,2010.

4 左春寬等.船舶動力裝置[M].大連海事大學出版社,2012.