視情維修在現代企業設備管理中的應用

胡 俊

(金隆銅業有限公司,安徽 銅陵 244000)

1 引言

效益是企業生存的價值和基礎,決定了企業生存與發展的命運。科學而嚴格的管理可以節約企業生產與經營中的勞動消耗,有效地發揮人力、物力等各種資源的功能,提高經濟效益。金隆銅業有限公司(以下簡稱金隆銅業)2009年開始實施了設備視情維修制,降低了生產成本,并積累了一定的經驗,本文重點介紹了金隆銅業設備“視情維修”實施背景、辦法和取得的成效。

2 推行視情維修的背景

金隆銅業是一家中外合資大型銅冶煉企業,1997年建成投產。投產初期金隆銅業設備管理實行了“以點檢員為中心的全員生產預防維修體制(TPM)”,設備維修方式采取定修制,分周修、月修和年修。周修是在正常生產狀態下完成的檢修;月修與年修均是在停產狀態下完成的檢修。

建廠初期實行的點檢定修制作為一種設備預防維修模式,符合自動化程度高、專業性強、現代大型連續化生產企業金隆銅業的當時需要,減少了設備事故故障、提高了設備運轉效率。但是隨著企業精細化管理的進一步深入,設備定修制也暴露出了一些不能適應現代企業發展需求之處,具體表現在:每次月修時間10h左右,月修周期一二個月進行1次,一些設備存在“過量保養”的浪費現象,對于大型生產系統,停、開車的過程也是一個消耗能源、人為制造設備故障的過程。我們在日常統計分析中發現,每次停產月修期間,除了為保持熔煉爐內銅水溫度而空耗一定的電、天然氣和重油等能源外,與正常生產月度相比還增加了二三百萬元設備維修費用,生產成本大。因此控制設備保養成本達到一個合理的地步,把握“過量保養”與“帶病運行”的切入點,做到設備既“安全”又“經濟”運行是我們下一步工作的目標。

2009年金隆銅業開始大力推行設備“視情維修”,目的是提高設備管理與維修水平,減少停產檢修次數,減少生產能源空耗,降低設備維修成本,避免設備過剩維修和失修,最終實行以效益為中心的設備管理目標。

3 視情維修的理論概念

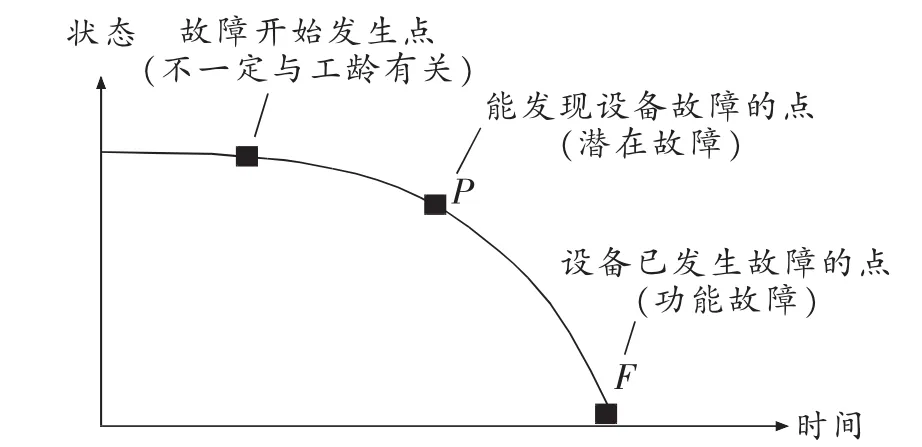

視情維修這一體系產生于美國,是近年開始廣泛研究的一種維修模式。視情維修(condition based maintenance,CBM)是一種針對設備工作的實際狀態和設備結構、功能變化趨勢的維修管理方法,也是當前國內外研究的熱點問題之一[1]。視情維修是立足于故障機理的分析,根據不解體測試的結果,當維修對象出現“潛在故障”[2]時就進行調整、維修或更換,從而避免“功能故障”的發生。其理論依據是P-F曲線[3],P-F曲線描繪了設備狀態劣化的過程,如圖1所示。

圖1 P-F曲線

設備故障發生都有一個發展過程,為了預防功能故障的發生,維修時機應該在F點以前,而為了能夠盡可能地利用設備或機件的有效壽命,維修時機應該在P點之后。這就是說應該在P點和F點之間尋找一個合適的點進行維修,這就是視情維修的基本思想。

視情維修主要是通過掌握設備的運行狀態,及時發現問題并采取相應對策,使有些故障在發生之前得到有效預防,有些嚴重的故障可以在有輕微故障苗頭時得到控制并被排除,從而遏制嚴重故障的發生,大大降低故障率,節約維修成本,縮小維修范圍,減少維修工作量,提高設備的可用率,使維修工作變被動為主動。視情維修可以解決定期維修中“該修不能修,不該修卻要修”的局面[4]。

4 視情維修的實施

為確保視情維修的實施,金隆銅業通過完善組織機構、建立防護線體系、完善管理制度、建立考核體系、強化點檢和監測等措施,掌握主要設備運行狀態和故障發展趨勢,做到視情維修,將故障消滅在萌芽狀態,遏制嚴重故障的發生。

4.1 完善組織機構,建立防護線體系,確保視情維修工作運行順暢

為了能夠將視情維修工作真正落到實處,金隆銅業在原有的基礎上進一步完善了公司、部和課三級TPM管理機構,明確職責,確立推進方針和目標。公司TPM推進委員會根據公司發展需要,分別制訂出1年、3年、5年的中長期目標,各分會層層分解后制定出每年度和每個月的推進措施和目標。各分會每月召開1次專題會,對1個月TPM工作進行分析總結;公司TPM推進委員會每季度召開1次專題會,對既定目標完成情況進行跟蹤分析,并檢查和指導各分會工作的開展。

建立“三位一體”點檢制及五層防護線體系,把握設備運行狀態。“三位一體”是指崗位操作員的日常點檢、專業點檢員的定期點檢、專業技術人員的精密點檢三者結合起來的點檢制度。五層防護線是:第一層防護線是崗位操作員的日常點檢;第二層防護線是專業點檢員的定期點檢;第三層防護線是專業技術人員的精密點檢;第四層防護線是對出現問題進一步通過技術診斷等找出原因及對策;第五層防護線是定期的精密檢測。“三位一體”的點檢互為補充、互相穿插,設立五層防護保證設備零故障運行。

4.2 完善管理制度,進行規范化和標準化管理

實行管理規范化和標準化是推行視情維修的保障,為此金隆銅業對現有各項設備管理制度和流程進行梳理,進一步完善設備管理制度和流程,使其側重于設備視情維修工作的開展。

4.3 加強學習與培訓,提高人員素質

為提高員工意識和設備操作點檢維修技能,加強了設備操作、管理和維修人員的培訓工作。培訓工作堅持內培為主、外培為輔、厲行節約、講求實效的原則,重點是強化操作點檢與維修技能、工作標準和管理標準等培訓。

新進員工要進行設備保全維修和工藝操作崗位互換培訓工作,以增強設備人員和操作人員對工藝和設備的相互了解,為提升設備維修和管理工作打下基礎。

4.4 建立考核體系,促進視情維修工作的開展

設備管理考核內容涉及到設備管理KPI指標、使用維護、事故及維修成本等全方位管理。每月考核1次,與個人績效掛鉤,獎罰分明。

4.5 日常和專業點檢有效運行,掌握設備運行狀態

設備操作人員日常每班至少3次對運行中的設備進行點檢,檢查設備運行的轉速、溫度、電機電壓、電流、螺栓緊固等,發現問題及時處理,處理不了的聯絡專業點檢員進行處理。

機械和電儀專業點檢員日常完成專業點檢。點檢員每天通過VM-63便攜式測振儀等專業工具對運行設備進行較深入的點檢,現場測量設備運行中的振動、聲音等,查找設備異常原因,判斷劣化的趨勢,確定設備維修的時間和程度。

4.6 加強和完善重點設備運行監測,提升精密點檢能力

狀態監測技術[5]是視情維修的技術基礎,充分利用現有設備狀態監測精密點檢儀器,開展設備狀態監測與分析工作,掌握設備狀態變化趨勢,提前做好預防工作。

重大設備安裝實時在線監測系統。如制氧DH80空壓機的1600型在線振動監測系統等。這些設備實時數據在線監測系統,采用計算機在線測試,在畫面設備對應位置顯示設備當前振動值,使設備操作和管理人員及時了解和掌握設備運行狀態,分析和診斷設備異常和缺陷,預測設備運行狀態變化,提出檢修建議。

經過專業培訓的精密點檢員運用精密點檢儀器,定期對重點設備進行監測與故障診斷。為進一步提升設備健康狀況管控水平,金隆銅業強化精密點檢工作,在原有的基礎上,先后配置了遠紅外成像儀、軸承故障分析儀、ENPAC1200A數據采集儀、頻譜分析儀等監測與故障診斷儀器,定期對重要設備如制氧DH80空壓機、H97空壓機、KKK風機、轉爐送風機、高壓電氣柜和爐窯等監測。在發現有“潛在故障”時,到現場采集數據,進行趨勢分析,更加準確地判斷出設備故障維修時間,為生產爭取主動。

4.7 加強設備事故故障統計分析和整改工作

設備事故故障統計分析整改是設備安全運行的重要保證[6],金隆銅業在強化設備點檢與視情維修的同時,注重設備事故和故障的統計分析和整改工作,把事故或故障按發生的原因進行分類統計,從中找出規律,尋求減少設備事故或故障發生的各項措施。

5 應用效果

金隆銅業實施設備視情維修以來,設備維修和管理水平明顯提升,設備品質有很大改善,設備故障得到有效控制。

(1)由于對設備運行狀況的準確把握,降低了設備故障率,主要設備完好率提高。自2009年實施視情維修以來,閃速爐投料作業率提高了2%,達到97%以上。

(2)設備維修費用逐年下降。實施視情維修制后,設備停產維修次數明顯減少,從而減少了人力、物力、財力的無謂投入。2009年以前,每年停產月修次數約10次,實施視情維修后,每年月修次數減少到2~3次,2013年僅進行了2次月度檢修,1年節約維修費用約2000萬元。據統計,實施視情維修制4年來,金隆銅業的t銅設備維修費用下降了35.6%。

(3)金隆銅業是高能耗企業,能源成本幾乎占據生產成本的“半壁江山”。節能、降耗是企業降低成本、提高效益的一個重要途徑。實施視情維修制后,設備停產次數減少,降低了電、天然氣、重油等能源空耗,同時也提高了主產品產量,生產成本下降。

6 總結

現代工業生產與發展以及市場經濟給企業的設備管理和維修工作提出了更高的要求,設備維修和管理工作也從過去滿足生產、服務生產向精細化、經濟化發展。金隆銅業經過4年多的設備視情維修實踐并結合自身特點持續改進,有效地降低了設備事故率,設備運行平穩,維修水平提高,降低了生產成本,實現了企業最大效益化。

[1]宋彪,王旭.飛機視情維修的應用現狀及發展[J].中國民航大學學報,2012,30(5):9-15.

[2]彭博,金星,楊洋,等.基于剩余壽命的潛在故障優化維修方法研究[J].兵工學報,2012,33(4):483-487.

[3]楊緒,張萍,趙紅華,等.視情維修理論綜述及其在航空發動機維修管理中的應用[J].江蘇航空,2006(1):18-20.

[4]袁玉道,朱石堅.完善維修體制提高艦船維修水平[J].中國修船,2005(4):39-42.

[5]王兆芳.運用狀態監測技術提高設備安全可靠性[J].安全健康和環境,2012,12(8):24-25.

[6]張美玲.設備事故故障統計分析整改是設備安全運行的重要保證[J].冶金設備管理與維修,1998(4):45-46.