STC-GV增壓機隔聲罩通風消聲器聲學性能仿真研究

吳群,呂巖,李耀祖,譚龍龍,儀垂杰*,2,

STC-GV增壓機隔聲罩通風消聲器聲學性能仿真研究

吳群1,2,呂巖1,2,李耀祖3,譚龍龍3,儀垂杰*,2,3

(1.青島理工大學 機械與汽車工程學院,山東 青島 266525;2.青島理工大學 工業流體節能與污染控制教育部重點實驗室,山東 青島 266525;3.青島大學 機電工程學院,山東 青島 266000)

為解決某制氧廠增壓機組隔聲罩通風問題,需要在隔聲罩壁上開孔并安裝通風消聲器。首先利用NOR848聲陣列成像儀識別了主噪聲源為二級壓縮機,繼而采用近場聲壓測量對增壓機二級壓縮機進行了詳細的噪聲測試與頻譜分析,并結合噪聲源特性與降噪要求設計了一款三層串聯式微穿孔板消聲器。依據三維有限元理論和管道聲模態理論初步確定了消聲器結構參數,創建其聲學模型,并利用有限元法分別分析膨脹腔長度、隔板數量、隔板位置等參數對傳遞損失的影響,并綜合以上幾種因素確定消聲器最終結構。最后經有限元仿真求出消聲器傳遞損失曲線,分析發現其在高頻消聲量達到要求,符合最初的降噪要求。

增壓機;消聲器;微穿孔板;有限元法;傳遞損失

增壓機組工作時,由于高速旋轉壓縮氣體,導致其產生較強的噪聲。為解決增壓機組噪聲過大問題,一般選擇加裝整體式隔聲罩,但隔聲罩的設計必須考慮到通風問題,因此在隔聲罩壁開孔安裝消聲器成為了解決壁孔漏聲的重要方法。

消聲器的聲學特性分析一般采用平面波理論,對于進出口截面積較大的消聲器,由于中高頻段出現大量的高次波,致使一維平面波理論不再適用,需要使用三維數值方法計算其聲學性能[1-2]。有限元法作為數值計算方法的一種,近些年已被眾多學者應用于復雜消聲器的聲學性能研究。Xiang[3]針對燃料電池鼓風機提出了一種傳遞損失可變的多腔微穿孔板消聲器,分別用仿真與試驗研究了第三腔室長度與傳遞損失之間的關系,得出了改變腔體長度可以增強消聲器在中低頻的傳遞損失值的結論,兩種方法得出的結果一致性較好;徐貝貝[4]使用三維有限元法研究了直通穿孔管消聲器和三通穿孔管消聲器傳遞損失,發現有限元計算結果與實驗結果吻合較好,表明三維有限元法預測穿孔管消聲器聲學性能的適用性和精度;孫新波[5]基于有限單元法分析隔板的存在對穿孔管消聲器聲學性能的影響,發現加入隔板后,消聲器中高頻性能有所提高。

目前對于隔聲罩通風消聲器多以阻性或阻抗復合式消聲器為主,將多層微穿孔板消聲器應用在隔聲罩通風領域并不常見。由于制氧車間對于空氣潔凈度要求較為嚴格,阻性消聲器內部的吸聲材料容易產生污染,為此本文的主要研究內容是根據某增壓機隔聲罩降噪量要求,設計一款新型三層串聯式微穿孔板消聲器。利用有限元研究各主要結構參數對消聲器聲學性能的影響,最后進行消聲器結構優化,使消聲器在全頻域滿足降噪要求,為增壓機降噪提供重要參考。

1 理論基礎

1.1 三維聲學波動方程

聲學有限元是基于三維聲學波動方程基礎之上,在有限元分析中有如下基本假設:

(1)傳播介質為理想氣體,均勻的,介質的靜壓、密度均為常數;

(2)聲波在傳播過程中為絕熱狀態,與外界無熱交換;

(3)消聲器內部介質中傳播的聲波為小振幅聲波,波動方程可用線性表達式表示;

(4)消聲器外殼為剛性壁面,聲波在壁面無向外輻射。

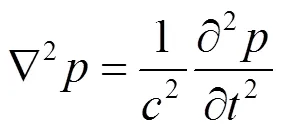

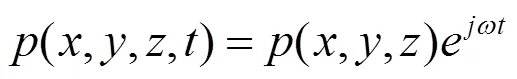

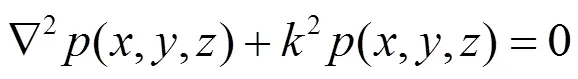

根據以上假設,得出消聲器內部聲傳播的三維波動方程為:

假設聲壓隨時間變化的關系是簡諧的,即聲壓可表示為:

式中:為聲波角頻率,rad/s;為虛數單位。

將式(2)代入式(1),得到只含有空間坐標的聲學亥姆霍茲(Helmholtz)方程為:

式中:為波數,=/。

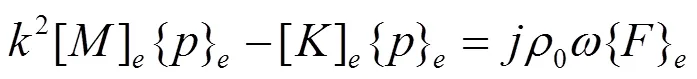

利用伽遼金加權余量法對上述亥姆霍茲方程進行離散,得到任一單元的聲學有限元方程為:

對于組成系統的每一個單元,均可得到一組方程,聯立這些方程組,即可求解出所有節點上的聲壓值。

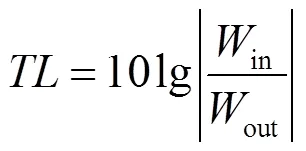

傳遞損失定義為消聲器入口處入射聲能和出口處透射聲能之比,計算公式為:

有限元仿真計算中以管道入口邊界條件取代入口質點振動速度,可以直接獲取入口聲功率,再根據式(5)就可以得到復雜消聲器傳遞損失,從而可以避免使用入口某一點聲壓作為平面聲壓計算傳遞損失帶來的不確定性。

1.2 管道聲模態理論

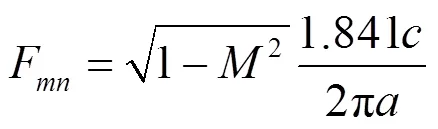

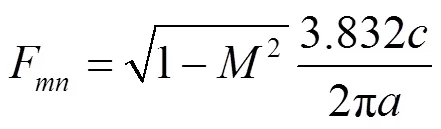

消聲器進出氣管道內的各階模態波只是描述波的傳播形式,它的傳播需要滿足一定的條件,如果求解頻率>(某階模態波的截止頻率,Hz),則該階模態波才會在管道中出現并傳播出去[6]。反之若<,則該階模態波在管道中迅速衰減消失。模態波的截止頻率理論上可由下式求解[7]:

式中:為馬赫數;為管道半徑,m。

如果管道進出口邊界條件關于某個平面具有對稱性,則周向模態不會激發,此時第一個高階模態為徑向模態(0,2),其對應的平面波截止頻率為:

代入相關參數,即可求解各階次模態波截止頻率。

2 增壓機二級壓縮機噪聲測試及分析

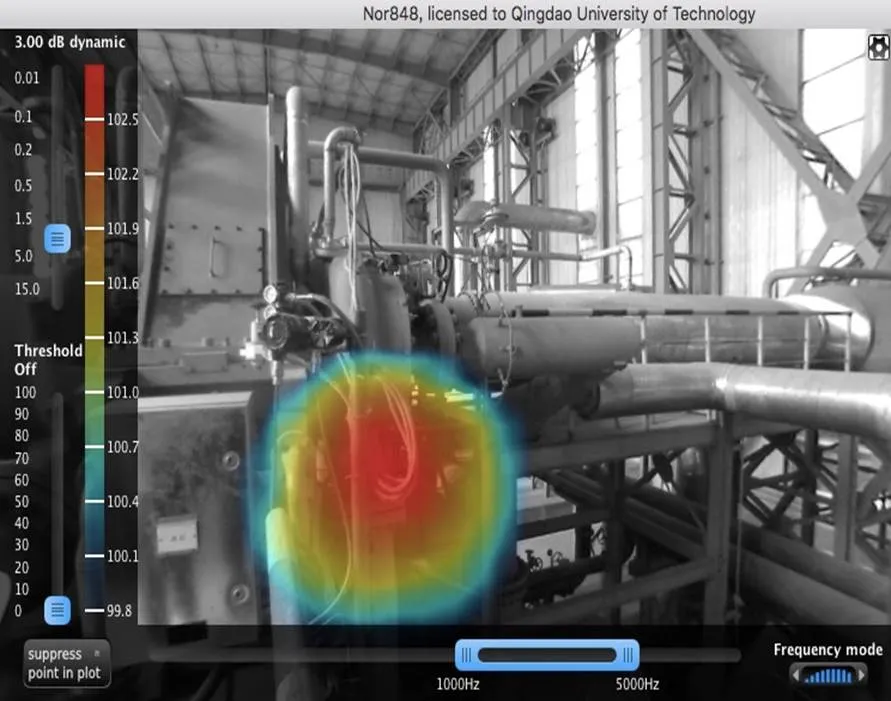

被測目標為型號STC-GV離心式增壓壓縮機,根據國家標準[8],結合現場實際布局,首先利用NOR848聲學成像儀對增壓機各部位進行聲成像信號采集,確定了二級壓縮機為增壓機最大噪聲源,增壓機聲陣列成像如圖1所示。繼而對離心式增壓機二級壓縮機處布置1個測點,測點距離壓縮機表面1 m,傳聲器朝向被測目標方向,傳聲器與地面距離為1.5 m,分析噪聲頻譜成分及噪聲源情況。

圖1 增壓機聲陣列成像圖

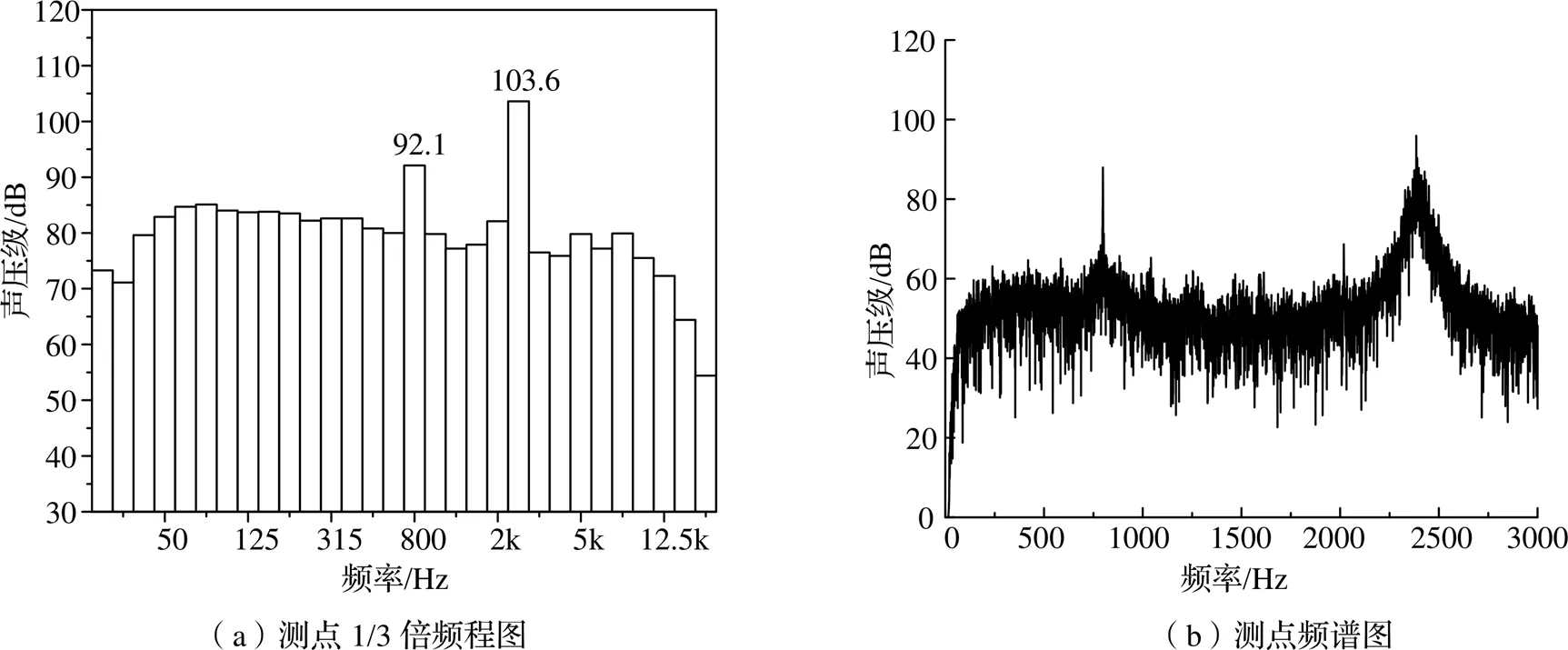

利用挪威Norsonic150聲振測試分析儀對增壓機二級壓縮機測點進行C計權頻率實時濾波分析,測點測試時間為1 min,測點的噪聲1/3倍頻程圖如圖2(a)、頻譜圖如圖2(b)。

對比分析二級壓縮機排氣管道口排氣管道口1/3倍頻程圖和噪聲頻譜曲線圖,發現增壓機二級壓縮機噪聲呈寬頻帶特性,其等效連續A聲級為104.5 dB,在2.5 kHz處的聲壓達到最大,為103.6 dB,噪聲能量主要集中在中心頻率為800 Hz、2.5 kHz的中、高頻段。

3 消聲器數值仿真分析

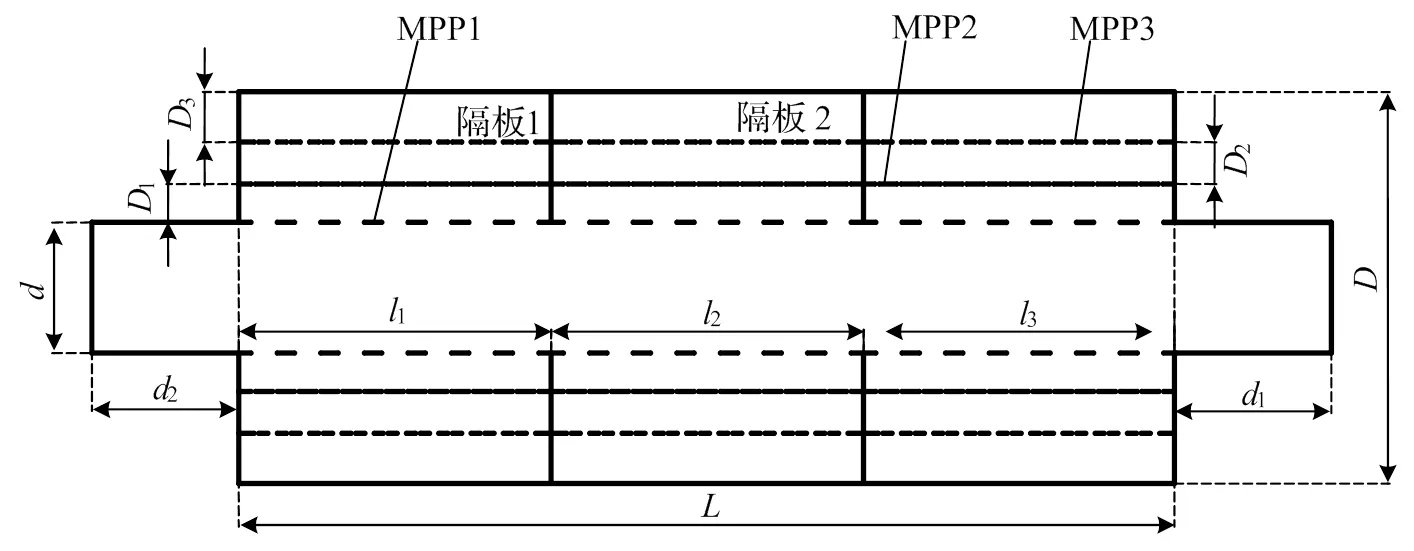

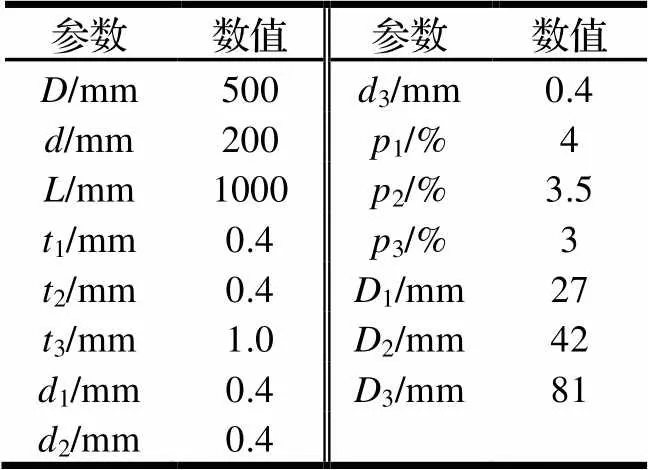

依據設計準則[9],如果要使消聲器傳遞損失達標,消聲器傳遞損失應與隔聲罩隔聲量相當,平均隔聲量在28 dB左右,且在中心頻率為800 Hz、2.5 kHz等頻段內消聲量分別達到18.1 dB、25 dB。根據馬大猷微穿孔板吸聲理論,單層微穿孔板吸聲頻帶較窄,雙層微穿孔板吸聲頻帶雖然較寬,但消聲量仍難以達到20 dB以上[10],所以本文基于空壓機降噪要求,設計了一種三層串聯式微穿孔板消聲器,其結構如圖3所示。文獻[11]通過實驗給出了優化后的三層微穿孔板的結構參數,整體吸聲系數均在0.8以上,結合現有加工條件,選取合適的穿孔結構參數制作微穿孔板消聲器,微穿孔板消聲器初步結構參數如表1所示。

圖2 1/3倍頻程圖及頻譜圖

MPP1、MPP2、MPP3分別為第一層、第二層、第三層微穿孔板;L為消聲器膨脹腔長度,mm;D為消聲器膨脹腔直徑,mm;D1、D2、D3分別為第一層、第二層、第三層膨脹腔厚度,mm;d為消聲器進出口直徑以及內層微穿孔管直徑,mm;d1、d2分別為消聲器進、出口管道長度,mm;l1為左端面與隔板1之間的距離,mm; l2為隔板1與隔板2之間的距離,mm;l3為右端面與隔板2之間的距離,mm。

表1 穿孔板消聲器結構參數

由于所設計的消聲器關于某個平面對稱,根據表1中相關參數及式(6),可求得消聲器高階模態截止頻率為2075 Hz,所以在聲波頻率大于2075 Hz時,消聲器腔體內將不再是以一維平面波形式傳播,而是會出現徑向高次波,此時腔體內聲波傳遞較復雜,此時利用一維解析法計算消聲器傳遞損失值將可能發生較大偏差。為研究主要結構參數對消聲器聲學性能影響,下文將采用專業的噪聲分析軟件LMS Virtual. Lab進行數值模擬運算。

3.1 膨脹腔長度對消聲性能的影響

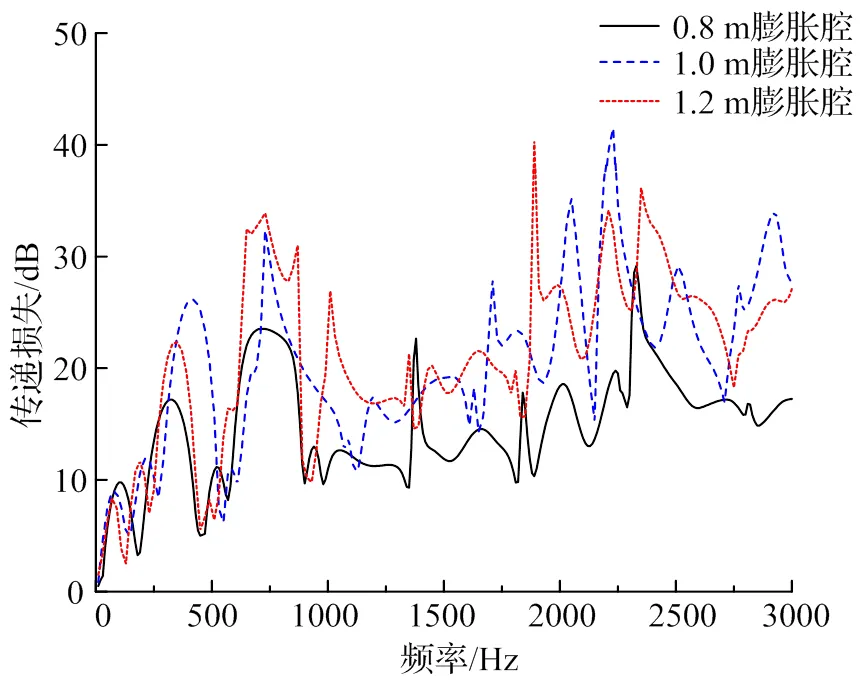

分析三個不同長度的膨脹腔對消聲器傳遞損失的影響。三個膨脹腔長度分別為0.8 m、1 m、1.2 m,建立三種消聲器有限元模型,分析其在10~3000 Hz頻率范圍內的傳遞損失,結果如圖4所示。

由圖4可知,三種模型的傳遞損失走向在960 Hz前基本一致,但膨脹腔長度為1 m、1.2 m的消聲器共振消聲峰值明顯大于0.8 m的消聲器,說明增加消聲器膨脹腔長度有利于增強共振消聲效果。在頻率大于960 Hz時,三種模型的傳遞損失值走向變得不一致,但總體看來膨脹腔長度越大,消聲器傳遞損失值越大。

圖4 膨脹腔長度對消聲器傳遞損失的影響

圖5 隔板數量對消聲器傳遞損失的影響

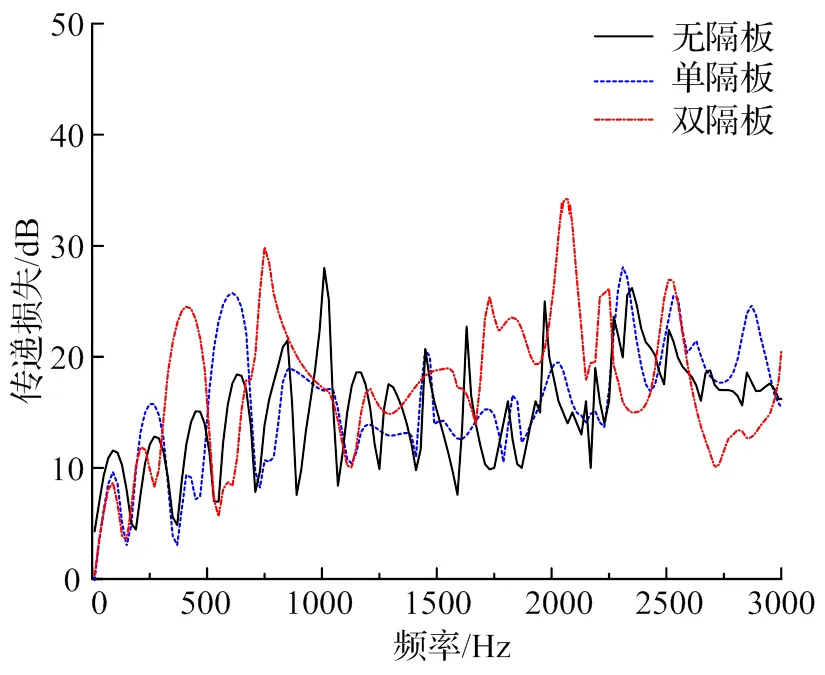

3.2 隔板數量對消聲性能的影響

根據表1中的基本參數,分析隔板數量對微穿孔板消聲器聲學性能的影響。令膨脹腔體內隔板數目由0依次增加到2,增加隔板時,使隔板在膨脹腔內均勻分布。建立起三種模型后,消聲器在10~3000 Hz頻段內傳遞損失曲線如圖5所示。可以看出,三種模型消聲器傳遞損失在250 Hz以內較為接近,在250~3000 Hz之間,有隔板的消聲器傳遞損失值隨著頻率的升高而增大,無隔板的消聲器傳遞損失值呈現先增大、后減小的趨勢。所以隔板的增加對消聲器傳遞損失有顯著的影響,尤其在中高頻處可以使微穿孔板消聲器傳遞損失顯著提升,但是增加隔板數目對傳遞損失的變化不明顯。

3.3 隔板位置對消聲性能的影響

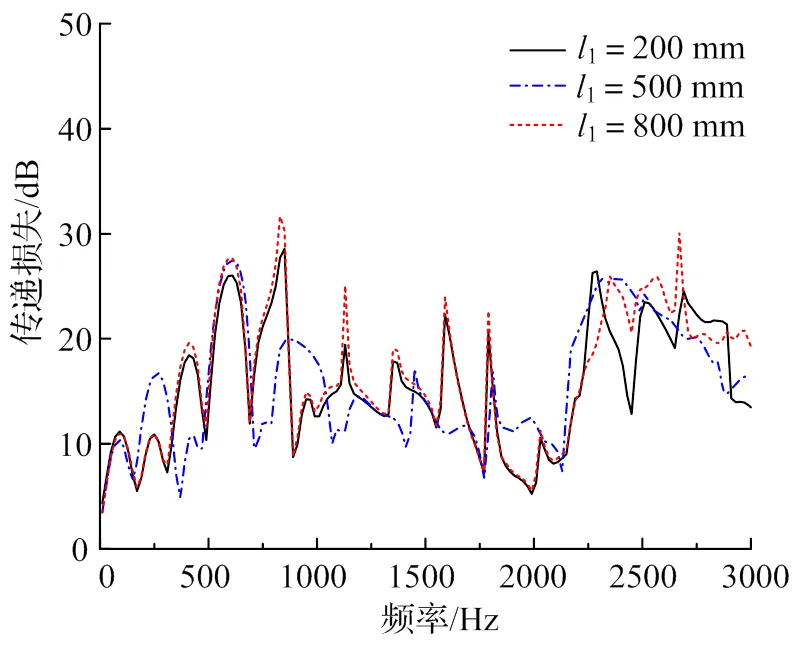

取1分別為200、500、800,其他結構參數取值與表1中相同,建立起三種模型。計算出微穿孔板消聲器在10~3000 Hz頻率范圍內的傳遞損失曲線如圖6所示。

可以看出,三種模型消聲器在低頻域形成了拱形衰減,在中高頻形成了軸向共振,整體走向都是先增大,后減小,再增大的趨勢。其中1為200和800的消聲器傳遞損失曲線基本一樣,1為500的消聲器高頻段傳遞損失明顯大于其他兩種模型,這說明隔板越靠近膨脹腔中間的位置,高頻段衰減量越大,消聲器總體消聲性能越好。

圖6 隔板位置對消聲器傳遞損失的影響

3.4 消聲器傳遞損失有限元計算

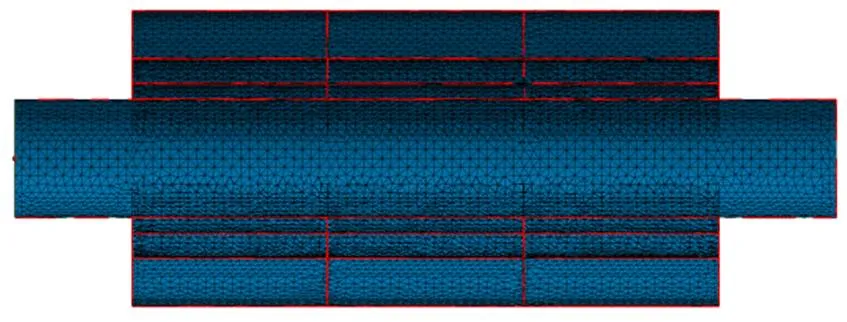

綜合以上三種主要因素,選擇膨脹腔長度為1 m,膨脹內安置兩個隔板,每個隔板的間距為333 mm。運用Virtual lab對其進行數值仿真運算。考慮到此消聲器殼體、微穿孔板等均為剛度較大的鋼板,因此分析時可忽略內部的流固耦合作用[12],只需在LMS Virtual Lab中建立消聲器內部流場的三維幾何模型,然后采用四面體網格對其進行網格劃分,一般要求網格單元長度小于最高計算頻率點處對應的波長的1/6,故網格單元長度應小于19 mm。由于本文研究的消聲器的計算頻率較高,在保證計算精度的前提下,又不增加計算量,所以網格劃分單元長度定為15 mm,為網格劃分完成后消聲器內部聲腔網格模型如圖7所示。

在進行仿真計算的時候,三層微穿孔管可依次通過在其內外表面定義一組傳遞導納系數來表示,即在仿真計算過程中只需建立對應的傳遞導納屬性就可模擬微穿孔板,以此避免微孔建模過程中的繁瑣。設置邊界條件時,在進氣口分別定義(0,1)、(0,2)等模態波作為激勵邊界條件,出口設為AML邊界層模擬全吸聲條件,頻率求解范圍為10~3000 Hz,頻率間隔為20 Hz。

圖7 消聲器內部網格模型

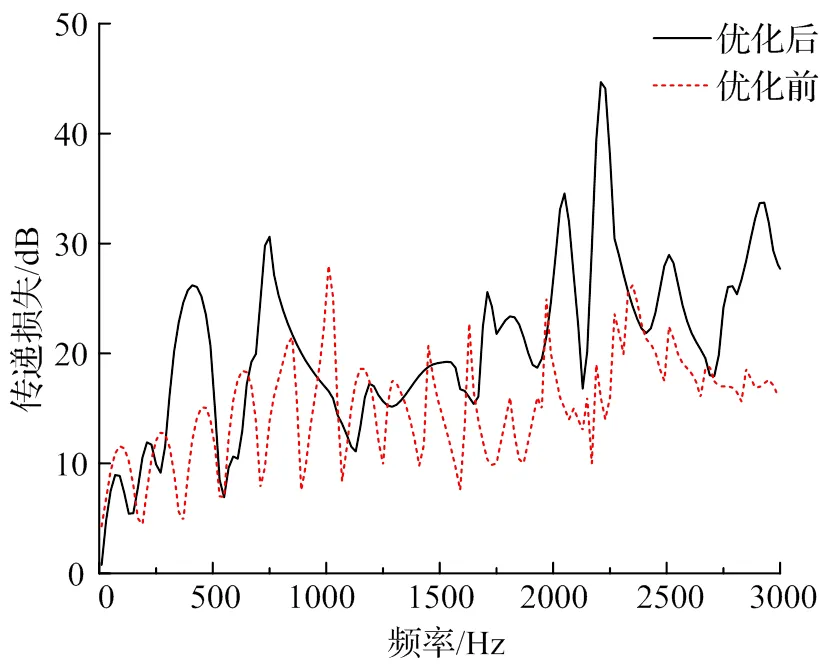

圖8為仿真運算后的消聲器傳遞損失曲線,可看出優化后的消聲器在整個頻帶區域消聲量較大。在800 Hz附近消聲量達到了25 dB,在中心頻率為2.5 kHz頻帶內消聲量達到了29.2 dB,這與最初的消聲器高頻降噪要求一致。

圖8 優化前后消聲器傳遞損失曲線

4 結論

針對STC-GV增壓機隔聲罩通風孔漏聲問題,選擇加裝三層串聯式微穿孔板消聲器,基于有限元理論和管道聲模態理論完成了消聲器結構參數的初步確定,繼而運用LMS Virtual Lab計算其傳遞損失,并研究不同膨脹腔長度、隔板數量、位置等參數對消聲器聲學性能影響,結果表明:

(1)消聲器內部由于高階模態波的存在致使基于平面波理論的計算結果在截止頻率以外傳遞損失值偏小,故在計算時應首先考慮三維有限元法;

(2)膨脹腔長度越大,其吸聲峰值越大,高頻消聲性能越好,但長度過大的消聲器適應環境能力較差;

(3)在消聲器內增加隔板可以增加其消聲聲性能,提高結構剛度。隔板越靠近中央位置高頻消聲量越大,但隔板數目過多易造成制造工藝困難;

(4)結構優化后的消聲器在2.5 kHz頻段內平均消聲量達到29.2 dB,在中、高頻消聲性能得到很大改善,為增壓機二級壓縮機擴壓器外管道噪聲治理提供理論依據。

[1]呂玉恒. 噪聲與振動控制技術手冊[M]. 北京:化學工業出版社,2019:881-882.

[2]杜功煥,朱哲民,龔秀芬. 聲學基礎[M]. 南京:京大學出版社,2012.

[3]Xiang L Y,Zuo S G,Wu X D,et al. Study of multi-chamber micro-perforated muffler with adjustable transmission loss [J]. Applied Acoustics,2017(122):35-40.

[4]徐貝貝,季振林. 穿孔管消聲器聲學特性的有限元分析[J]. 振動與沖擊,2009,28(9):112-115.

[5]孫新波,唐宏剛,劉林,等. 穿孔消聲器構型對聲學性能的影響研究[J]. 噪聲與振動控制,2010,45(6):189-191.

[6]郭軍麗,吳亞鋒,徐俊偉,等. 基于管道聲模態的消聲器傳遞損失計算[J]. 噪聲與振動控制,2013,33(5):179-183.

[7]季振林. 消聲器聲學理論與設計[M]. 北京:科學出版社,2015,21-30.

[8]中國國家標準化管理委員會. 風機和羅茨鼓風機噪聲測量方法:GB/T 2888-2008[S].

[9]黃其柏. 工程噪聲控制學[M]. 武漢:華中科技大學出版社,2002.

[10]趙曉丹,張曉杰,姜哲. 三層微穿孔板的優化設計及特性分析[J]. 聲學學報,2008,33(1):84-87.

[11]侯獻軍,田翠翠,劉志恩,等. 雙層串聯微穿孔板消聲器的設計與試驗[J]. 機械科學與技術,2010,29(8):1094-1096.

[12]盧熾華,陳彎,劉志恩,等. 微穿孔板簡化仿真方法在雙層微穿孔結構中的應用[J]. 北京理工大學學報,2019,39(1):1-6.

Simulation Study on Acoustic Performance of Ventilation Muffler of STC-GV Supercharger

WU Qun1,2,LYU Yan1,2,LI Yaozu3,TAN Longlong3,YI Chuijie2,3

( 1.School of Mechanical and Automotive Engineering, Qingdao University of Technology, Qingdao 266520,China; 2.Key Laboratory of Energy Conservation and Pollution Control of Industrial Fluids of Ministry of Education, Qingdao University of Technology, Qingdao 266520,China; 3.College of Mechanical and Electrical Engineering,Qingdao University, Qingdao 266000,China)

In order to improve the sound enclosure ventilation of a supercharger unit in an oxygen plant, this paper proposed a method of opening a hole in the wall of the sound enclosure and installing a ventilation muffler. First, the main noise source was identified as the secondary compressor by the NOR848 sound array imager. Then, the noise measurement and spectrum analysis of the secondary compressor were carried out in detail by the near field sound pressure measurement. Combining the characteristics of noise source and the requirements of noise reduction, a three-layer series micro-perforated muffler was designed. According to the three-dimensional finite element theory and the pipeline acoustic mode theory, the structural parameters of the muffler were determined and the acoustic model of the muffler was established. Parameters causing transmission loss, such as the length of the expansion cavity, the number of baffles and the position of baffles, was analyzed respectively by using the finite element method. Finally, the structure of the muffler was determined. Finally, the transfer loss curve of the muffler is obtained by finite element simulation, and the analysis shows that the muffler meets the requirements of the high frequency noise reduction and meets the initial noise reduction requirements.

supercharger;muffler;micro-perforated plate;finite element method;transmission loss

TB53;TK413;TH45

A

10.3969/j.issn. 1006-0316.2021.06.002

1006-0316 (2021) 06-0008-07

2020-10-14

國家自然科學基金項目——多源運動聲場特征提取和空間稀疏化方法及測量關鍵技術研究(61671262)

吳群(1993-),男,湖北黃岡人,碩士研究生,主要研究方向為噪聲與振動控制,E-mail:754065693@qq.com。*通信作者:儀垂杰(1958-),男,山東高密人,博士,教授,主要研究方向為噪聲與振動控制、聲信號處理,E-mail:chuijieyi@vip.163.com。