廢離子交換樹脂與鐵礦石混勻料共燒結特性試驗研究

周冠文 鐘文琪 趙浩川 王天才 劉 飛

(1東南大學能源熱轉換及其過程測控教育部重點實驗室,南京 210096)

(2東南大學能源與環境學院,南京 210096)

(3南京鋼鐵股份有限公司,南京 210035)

鋼鐵行業以其資源和能源密集、生產規模和物流量大、工序流程長等特點,一直被公認為是危險廢棄物的生產大戶[1-5].廢離子交換樹脂是鋼鐵生產工藝中水處理工序產生的主要危險廢棄物之一,具有比體積大、易燃、易在燃燒過程中產生大量粉塵和有害氣體等特點.現階段鋼鐵廠對廢離子交換樹脂的處理方式主要為簡單焚燒,當廢離子交換樹脂燃燒不充分時會生成二噁英等有害物質,對環境和人類的健康影響極大.

若能利用鋼鐵生產中的燒結工藝,將廢離子交換樹脂與鐵礦石按一定比例混合共燒結,不僅可使廢離子交換樹脂在燒結過程中產生的高溫環境中(>1 200 ℃)充分燃燒,同時可利用已有的尾氣處理裝置吸收廢離子交換樹脂燃燒所產生的污染性氣體,從而實現廢離子交換樹脂的無害化處理.

為此,作者在容量為80 kg的燒結杯實驗系統中開展了廢離子交換樹脂與鐵礦石共燒結特性的研究.通過調整鐵礦石與廢離子交換樹脂的摻混比例,研究了廢離子交換樹脂的摻入對燒結過程參數(垂直燒結速度、料層透氣性等)、燒結成品質量參數(燒結成品化學成分、轉鼓強度、篩分指數等)及污染物排放特性的影響,為利用鐵礦石燒結工藝無害化處理廢離子交換樹脂提供了數據和技術支撐.

1 實驗材料與流程

1.1 實驗材料

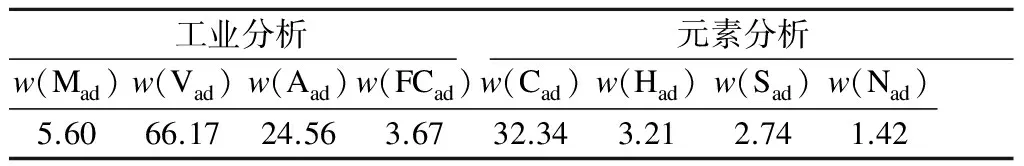

實驗材料包括含鐵原料(鐵礦石、返礦)、燃料(焦粉)、溶劑(生石灰、石灰石、白云石)和廢離子交換樹脂.含鐵原料、燃料和溶劑用于制備鐵礦石混勻料.廢離子交換樹脂由南京鋼鐵股份有限公司的水處理站提供,粒徑約1 mm,熱值為11.025 MJ/kg,其余特性列于表1.

表1 廢離子交換樹脂特性參數 %

1.2 實驗系統

廢離子交換樹脂與鐵礦石共燒結特性實驗系統主要由鐵礦石燒結系統、燒結煙氣分析系統和成品質量分析系統組成.其中核心設備為模擬燒結過程的實驗裝置——燒結杯,規格為φ250 mm×800 mm,容量80 kg,外部耐火磚保溫層厚度為100 mm.

1.3 實驗流程

實驗流程如圖1所示.含鐵原料、溶劑和燃料按表2所示的配比混合后加水制成鐵礦石混勻料,水分含量占混勻料總質量的8%.鐵礦石混勻料與經空氣干燥后的廢離子交換樹脂按一定比例混勻,混勻后平均粒徑5 mm.其中,廢離子交換樹脂質量分數w的初始值為0.以粒徑10~16 mm的燒結成品鋪底料,底料厚度50 mm.實驗采用液化石油氣點火,點火溫度為(1 100±50) ℃,點火時間為3 min,引風機壓力為-14.5 kPa.點火完成后移開點火器,料層在引風機作用下自上而下完成整個燒結過程,燒結煙氣經除塵、降溫后進入煙氣分析儀檢測.燒結完成后引風機停止運行并翻轉燒結杯,燒結成品進入破碎機中破碎后做粒度分布和轉鼓強度檢測,檢測標準分別為ISO 4701—2008[6]和GB 8209—1987[7],將廢離子交換樹脂質量分數w增加2%,重復上述實驗步驟,當轉鼓強度低于65%時實驗終止.采用X射線熒光光譜儀和X射線衍射儀分析燒結成品化學成分和主要黏結相成分.

圖1 廢離子交換樹脂與鐵礦石共燒結實驗流程圖

表2 燒結原料一次混合配比

2 結果與討論

2.1 燒結過程參數

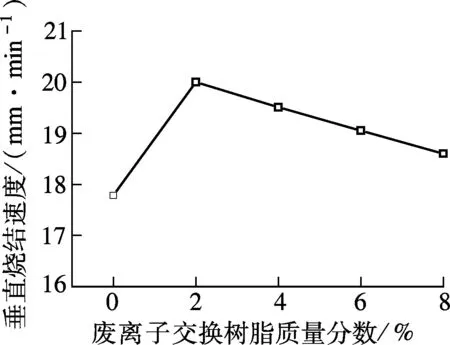

2.1.1 垂直燒結速度

垂直燒結速度反映了鐵礦石垂直燒結的快慢程度,其值等于料層厚度h與燒結時間t的比值.燒結時間為點火開始與燒結杯出口煙氣溫度達到最大值的時間間隔.圖2為摻入不同廢離子交換樹脂量的條件下垂直燒結速度的變化規律.由圖2可知,隨著廢離子交換樹脂質量分數的增加,垂直燒結速度先增大后減小,且當廢離子交換樹脂質量分數為2%時,垂直燒結速度最大.主要原因為:廢離子交換樹脂呈堅硬顆粒狀,填充于料層中利于保持較好的透氣性,此外廢離子交換樹脂揮發分含量較高且易燃,這些條件均可加快垂直燒結速度.但隨著廢離子交換樹脂含量增加,由于廢離子交換樹脂揮發分高,燃燒速度很快,顯著地消耗了系統中的氧氣,不利于后續焦炭顆粒的燃燒,從而引起垂直燒結速度降低.

圖2 垂直燒結速度隨摻入廢離子交換樹脂量的變化

2.1.2 料層透氣性

沃伊斯公式表明,當通過料層的風量、抽風面積和料層高度一定時,可由燒結負壓計算料層的透氣性指數[8-9].圖3為摻入不同廢離子交換樹脂量的條件下,燒結過程料層平均透氣性指數的變化規律.由圖3可知,隨著廢離子交換樹脂質量分數的增加,透氣性指數總體呈上升趨勢,表明廢離子交換樹脂含量的增加有助于提高料層的透氣性.

圖3 料層透氣性指數隨摻入廢離子交換樹脂量的變化

2.2 燒結成品質量參數

2.2.1 堿度

圖4為燒結成品中CaO和SiO2含量及二元堿度R(燒結成品中CaO與SiO2的含量比值)的變化規律.由圖4可知,實驗所得燒結成品二元堿度大于1.8,屬于高堿度燒結成品;隨著廢離子交換樹脂質量分數的增加,燒結成品中CaO含量降低,而SiO2含量基本不變,從而導致燒結成品二元堿度隨之降低.

圖4 燒結成品CaO和SiO2含量及二元堿度隨摻入廢離子交換樹脂量的變化

2.2.2 化學成分

燒結成品中鐵含量(TFe)和FeO含量變化如圖5所示.由圖可知,隨著廢離子交換樹脂質量分數的增加,燒結成品中TFe含量始終穩定在56%~57%之間,FeO含量略有波動,但變化范圍不大,處于7.88%~8.73%之間.

圖5 燒結成品中TFe和FeO含量隨摻入廢離子交換樹脂量的變化

圖6為燒結成品中含硫率的變化.硫是對鋼鐵質量影響極大的有害元素,冶金行業標準YB/T 421—2005[10]規定,堿度為1.5~2.5的燒結成品含硫率不應高于0.08%.由圖6可知,隨著廢離子交換樹脂質量分數的增加,燒結成品含硫率增大,但均未超出冶金行業標準.含硫率的增加是由于:一方面,廢離子交換樹脂中含有較多的硫元素,與鐵礦石摻混后增加了料層含硫量;另一方面,廢離子交換樹脂中可燃成分含量遠高于燒結成品,隨著廢離子交換樹脂質量分數的增加,通過燒結料層的氧氣大部分被廢離子交換樹脂消耗,減弱了燒結料層的氧化氣氛,增強了還原氣氛,同時廢離子交換樹脂的燃燒提高了料層溫度,使燒結料層液相增加,這些條件均不利于硫化物的氧化和脫除[11].

圖6 燒結成品含硫率隨摻入廢離子交換樹脂量的變化

2.2.3 轉鼓強度

圖7為摻入不同廢離子交換樹脂量的條件下,燒結成品轉鼓強度變化規律.冶金行業標準YB/T 421—2005[10]規定,堿度為1.5~2.5的燒結成品轉鼓強度應大于65%.由圖7可知,隨著廢離子交換樹脂質量分數的增加,燒結成品轉鼓強度有所降低;當廢離子交換樹脂質量分數為8%時,轉鼓強度為63.8%,不符合冶金行業標準.

圖7 燒結成品轉鼓強度隨摻入廢離子交換樹脂量的變化

2.2.4 粒度分布與篩分指數

篩分指數表示燒結成品中粒度小于5 mm的燒結成品的質量分數.冶金行業標準YB/T 421—2005[10]規定,堿度為1.5~2.5的燒結成品篩分指數應小于9%.圖8為摻入不同廢離子交換樹脂量的條件下燒結成品粒度分布規律.由圖可知,隨著廢離子交換樹脂質量分數的增加,篩分指數由7.66%增加至12.17%.當廢離子交換樹脂質量分數為6%和8%時,篩分指數分別為9.51和12.17,不符合冶金行業標準.

圖8 燒結成品粒徑分布隨摻入廢離子交換樹脂量的變化

2.2.5 黏結相成分

圖9為XRD衍射分析結果所得的燒結成品中鐵酸鈣體系、赤鐵礦、磁鐵礦和硅酸鐵鎂體系所占的質量分數.高堿度燒結成品中,鐵酸鈣為主要黏結相,大部分以復合鐵酸鈣的形式存在,對提高燒結成品的強度及還原性起重要作用[12-14].

圖9 黏結相成分隨摻入廢離子交換樹脂量的變化

由圖9可知,隨著廢離子交換樹脂質量分數的增加,燒結成品中鐵酸鈣含量由38.7%降至18.5%,取而代之的是強度和還原性相對較弱的磁鐵礦及其他成分.鐵酸鈣含量降低的主要原因是:一方面,隨著廢離子交換樹脂質量分數的增加,料層中Ca元素含量降低,減少了反應物含量,從而抑制了鐵酸鈣的形成;另一方面,燒結升溫過程中,赤鐵礦和溶劑在低于1 180 ℃時會首先生成強度較高的針狀鐵酸鈣,隨著溫度的升高,晶體尺寸會增大,晶體形狀由針狀向不規則形狀轉變,當溫度進一步升高時,鐵酸鈣轉變為磁鐵礦和硅酸鹽熔體[15].如2.2.2節中所述,廢離子交換樹脂含量的增加導致了料層溫度升高,還原性氣氛增強,這不僅抑制了磁鐵礦被氧化為赤鐵礦,同時影響了鐵酸鈣的形成,導致生成的燒結成品成分以強度較低的磁鐵礦及其他硅酸鹽熔體為主[16].

2.3 污染物排放特性

采用MGA5移動式紅外煙氣分析儀對SO2,NOx及CO2排放狀況進行實時監測,獲得了不同實驗條件下3種污染物的平均排放濃度,如圖10所示.由圖可知,隨著廢離子交換樹脂質量分數的增加,SO2的平均排放濃度由64.6 mg/m3增加至76.0 mg/m3.其變化原因與化學成分中燒結成品含硫率變化原因一致.隨著廢離子交換樹脂質量分數的增加,NOx的平均排放濃度由176.5 mg/m3減少至161.4 mg/m3.這是因為:一方面,廢離子交換樹脂中N元素含量較少,與鐵礦石共燒時所生成的NOx也較少;另一方面,廢離子交換樹脂的摻入增強了料層的還原氣氛,一定程度上也抑制了燃料型NOx的生成[17].所以,隨著廢離子交換樹脂含量的增加,NOx的平均排放濃度呈減小趨勢.隨著廢離子交換樹脂質量分數的增加,CO2的平均排放濃度由71.321 g/m3增加至78.179 g/m3.這是因為:一方面,廢離子交換樹脂中可產生CO2的物質(揮發分和固定碳)含量高于鐵礦石混勻料(燃料和石灰石);另一方面,廢離子交換樹脂含量的增加有助于提高料層透氣性和燒結溫度,使鐵礦石混勻料及廢離子交換樹脂中的可燃成分充分燃燒.

圖10 SO2, NOx及CO2平均排放濃度隨摻入廢離子交換樹脂量的變化

3 結論

1) 隨著廢離子交換樹脂含量的增加,料層透氣性增強,垂直燒結速度先增大后減小,當摻入廢離子交換樹脂為2%時,垂直燒結速度為最大.

2) 廢離子交換樹脂含量的增加使燒結成品含硫率增大,二元堿度及轉鼓強度減小,篩分指數增大,對燒結成品中TFe及FeO含量影響較小.

3) 隨著廢離子交換樹脂含量的增加,SO2和CO2平均排放濃度均增大,而NOx平均排放濃度減小.

)

[1] Xia X H,Huang G L, Chen G Q, et al. Energy security,efficiency and carbon emission of Chinese industry[J].EnergyPolicy, 2011,39(6): 3520-3528.

[2] Zhang B, Chen G Q, Xia X H, et al. Environmental emissions by Chinese industry: energy-based unifying assessment[J].EnergyPolicy, 2012,45: 490-501.

[3] Fan X H, Li Y, Chen X L. Prediction of iron ore sintering characters on the basis of regression analysis and artificial neural network[J].EnergyProcedia, 2012,16: 769-776.

[4] Sheng Y, Song L. Reestimation of firms’ total factor productivity in China’s iron and steel industry[J].ChinaEconomicReview, 2013,24: 177-188.

[5] Zhang H W, Hong X. An overview for the utilization of wastes from stainless steel industries[J].Resources,ConservationandRecycling, 2011,55(8): 745-754.

[6] 國際標準化組織. ISO 4701—2008鐵礦石和直接還原鐵——篩分法測定粒度分布[S]. 北京: 中國標準出版社,2008.

[7] 中華人民共和國冶金工業部. GB 8209—1987燒結礦和球團礦——轉鼓強度的測定方法[S]. 北京: 中國標準出版社,2008.

[8] 傅菊英, 姜濤, 朱德慶. 燒結球團學 [M].長沙: 中南大學工業出版社, 2001:100-105.

[9] Li H G, Zhang J L, Pei Y D, et al. Melting characteristics of iron ore fine during sintering process[J].JournalofIronandSteelResearch,International, 2011,18(5): 11-15.

[10] 中華人民共和國國家發展和改革委員會. YB/T 421—2005 冶金標準[S]. 北京: 冶金工業出版社, 2005.

[11] 潘建, 朱德慶, 崔瑜, 等. 鐵礦燒結煙氣中SO2的排放規律 [J]. 中南大學學報: 自然科學版, 2011, 42(6): 1494-1500.

Pan Jian, Zhu Deqing, Cui Yu, et al. Emission rule of SO2in flue gas during sintering[J].JournalofCentralSouthUniversity:ScienceandTechnology, 2011,42(6): 1494-1500. (in Chinese)

[12] Igor T, André D. An alternative to traditional iron-ore sinter phase classification[J].MineralsEngineering, 2011,24(12): 1258-1263.

[13] Wang Y C, Zhang J L, Zhang F, et al. Formation characteristics of calcium ferrite in low silicon sinter[J].JournalofIronandSteelResearch,International, 2011,18(10): 1-7.

[14] Heish L H, Whiteman J A. Effect of oxygen on mineral formation in lime-fluxed iron ore sinter[J].ISIJInternational, 1989,29(8): 625-634.

[15] Zhou H, Zhao J P, Loo C E, et al. Numerical modeling of the iron ore sintering process[J].ISIJInternational, 2012,52(9): 1550-1558.

[16] Dawson P R. Research studies on sintering and sinter quality[J].IronmakingandSteelmaking, 1993,20(2): 137-143.

[17] Chen Y G, Guo Z C, Wang Z, et al. NOxreduction in the sintering process[J].InternationalJournalofMinerals,MetallurgyandMaterials, 2009,16(2): 143-148.