活性炭噴射脫汞實驗研究和預測模型

周 強 段鈺鋒 洪亞光 朱 純 佘 敏 韋紅旗

(東南大學能源熱轉換及其過程測控教育部重點實驗室, 南京 210096)

(東南大學能源與環境學院, 南京 210096)

汞是一種具有揮發性、遷移性及生物累積性的劇毒污染物[1].燃煤煙氣是最大的人為汞排放源[2],全世界每年燃煤排放的汞總量達到3000t以上[3].我國汞排放量約為500 t/a,其中向大氣排放量約為350 t/a,且每年以4.8%遞增,這使得我國面臨著比其他國家更嚴峻的汞污染現狀[4].燃煤煙氣汞主要以3種形態存在[5]:單質汞Hg0(g)、氧化態汞 Hg2+(g)和顆粒態汞Hg(p).Hg2+(g)易溶于水,可被濕法脫硫裝置脫除,顆粒態汞Hg(p)可被靜電除塵器或布袋除塵器捕獲,而單質汞由于其具有易揮發性及難水溶性而無法被脫除.

目前最成熟的燃煤脫汞技術是煙道活性炭噴射(ACI)技術[6],即在鍋爐空預器之后向煙道中噴入活性炭,其在流動過程中與煙氣中汞發生物理和化學吸附作用,將煙氣中氣態單質汞轉化為氧化態汞和顆粒態汞,吸附汞后的活性炭經過除塵裝置而脫除[7].近年來美國燃煤電廠控制汞排放的ACI技術已經趨于成熟,運行經驗表明ACI技術能夠有效地控制燃煤電廠汞排放,調節部分參數(停留時間、吸附劑粒徑、噴射量等)可以達到最佳脫汞效果,降低脫汞成本.

本文在模擬煙氣管道噴射吸附劑脫汞實驗裝置上,考察了一種未改性活性炭的噴射脫汞特性,研究了活性炭粒徑、停留時間、活性炭濃度對煙氣中汞吸附脫除的影響.針對活性炭噴射脫汞過程,建立了由質量平衡、傳質過程以及活性炭表面等溫吸附模型組成的活性炭噴射脫汞綜合預測模型,并對模型參數進行了敏感性分析.研究結果可為燃煤鍋爐煙氣噴射吸附劑脫汞技術提供基礎性數據.

1 實驗系統

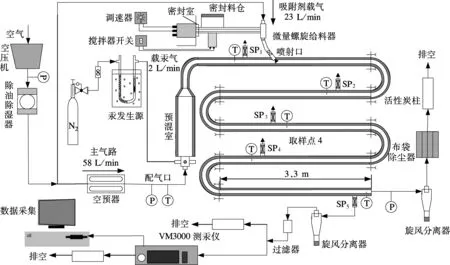

圖1為模擬煙氣活性炭煙道噴射脫汞實驗裝置系統圖,主要由模擬煙氣發生裝置、煙氣預熱器、汞滲透管、氣體混合器、活性炭噴射系統、煙氣管道系統、氣體固體采樣器、收塵裝置和氣體凈化裝置等組成.模擬煙道長20m,內徑16mm,內襯Teflon,整個煙道系統保持恒溫,5個取樣點均勻分布在煙道上,用來測定煙道中不同停留時間的汞濃度.

圖1 模擬煙氣管道噴射吸附劑脫汞實驗裝置系統圖

實驗中使用2根汞滲透管,用于調節氣體中汞濃度,載汞氣用高純氮,流量為1 L/min.活性炭噴射量用微量螺旋給料器進行精確定量,通過調速器改變活性炭噴射量,并用高壓氣流通過噴射器將吸附劑顆粒噴射到煙道中.為提高實驗測試精度,將活性炭顆粒與相同粒徑的惰性物料SiO2顆粒進行混合(質量比為1∶9),活性炭的物性參數見表1.煙道中總煙氣流量為5m3/h,煙速約為9m/s,停留時間約為2s,煙氣溫度為120℃,煙氣入口汞濃度為9.9μg/m3.煙道中的吸附劑顆粒經過尾部的旋風分離器和布袋除塵器收集,煙氣經活性碳柱排入大氣.實驗采用在線測汞儀VM3000對煙氣進行汞濃度測定.實驗過程中,汞測定儀每隔1s 測量一次汞濃度,在工況穩定后取樣20min.活性炭噴射脫汞的評價指標用脫汞率表示:

(1)

式中,η為脫汞率,%;Cin為初始煙氣汞濃度,kg/m3;Cg為取樣點煙氣汞濃度,kg/m3.

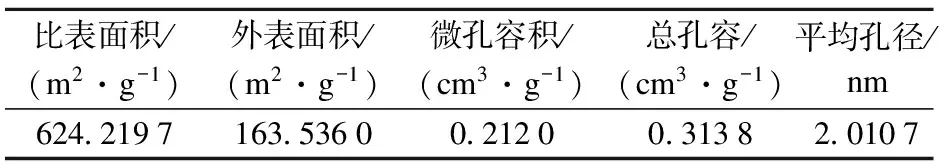

表1 活性炭AC吸附劑的孔結構參數

2 活性炭噴射脫汞預測模型建立

建立模型過程中做如下假設:① 煙氣中汞的脫除均源于活性炭;② 煙氣汞在活性炭表面的吸附平衡用Freundlich等溫方程描述;③ 活性炭均為球形,且尺寸大小相等,在煙氣中均勻分布,與煙氣的相對速度為0.

2.1 吸附過程的汞質量平衡模型

活性炭在流動過程中,單位體積內活性炭的汞吸附量等于單位體積內煙氣中汞濃度的降低量,即

(2)

式中,t為停留時間,s;M為單位體積活性炭濃度,kg/m3;qs為活性炭內部的平均汞吸附量,kg/kg.

2.2 活性炭表面的汞吸附平衡模型

煙氣汞在活性炭表面的吸附平衡可用Freundlich等溫方程描述[8-10]:

(3)

式中,q*為飽和吸附量,kg/kg;C*為平衡濃度,kg/m3;K為與溫度、活性炭特性有關的吸附常數,(kg/m3)-1/n;n為與吸附強度和溫度有關的無因次常數.

當煙氣中汞濃度較低時,n值接近于1[9],式(3)變為

q*=KC*

(4)

經固定床測試,所用活性炭在120℃時,K=294m3/kg.

2.3 吸附過程的傳質系數模型

2.3.1 外部傳質過程

外部傳質過程即煙氣中氣相汞分子向活性炭表面傳遞的過程,可表示為

(5)

式中,NA為傳質速度,kg/(m3·s);kg為外部傳質系數,m/s;a為單位體積活性炭的比表面積,m2/m3;Ci為活性炭表面的汞濃度,kg/m3.

kg可由舍伍德數Sh確定[8-9],即

(6)

式中,DM為氣態汞在空氣中的分子擴散系數,m2/s,其值如表2所示;dp為活性炭粒徑,m.而Sh是施密特數Sc和雷諾數Re的函數[9],即

(7)

當活性炭為圓形小顆粒時,與煙氣同向流動,且流速相等,則Sh近似等于2[8],由此可得

(8)

通過下式可得到單位體積活性炭的比表面積為[8]

(9)

式中,ρs為活性炭密度,取500kg/m3.

表2 氣態汞在空氣中的分子擴散系數[10]

2.3.2 內部傳質過程

顆粒內部傳質過程即活性炭表面的汞分子向活性炭內部活性位點擴散的過程,可表示為

(10)

式中,qi為活性炭外表面的平均汞濃度,kg/kg;ks為內部傳質系數,m/s,可根據下式確定[9]:

(11)

其中,Ds為內擴散系數,m2/s,其計算公式為[8-11]

(12)

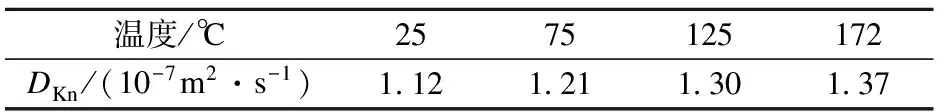

其中,DKn為氣態單質汞在活性炭內的努森擴散系數,m2/s,其值如表3所示;εp為活性炭內部孔隙度,取值為0.7[11-12];τp為孔隙曲折度,取值為7[11-12].

表3 氣態單質汞在活性炭內的努森擴散系數[10]

2.3.3 總傳質系數

總傳質過程即煙氣中汞傳遞到活性炭內部的過程,可用下式表示[9-10]:

NA=kga(Cg-Ci)=ksa(qi-qs)

NA=Kga(Cg-C*)=Ksa(q*-qs)

(13)

式中,Kg為以氣相濃度差為基礎的物質總傳質系數,m/s;Ks為以固相吸附量之差為基礎的物質總傳質系數,m/s.通過式(13)可得下式[9-10]:

(14)

式中,K為Freundlich吸附平衡常數.

3 模型求解

根據邊界條件(Cg=Cin,qs=0;Cg=Cg,qs=qs),對式(2)進行積分,得

(15)

假設活性炭汞吸附量為qs時已達飽和,即qs=q*,聯合式(4)得

(16)

將式(16)代入式(13), 并聯合式(2)得

(17)

根據邊界條件(t=0時,Cg=Cin;t=t時,Cg=Cg)對式(17)進行積分,并將式(9)代入,得

(18)

將式(18)代入式(1),可得到活性炭噴射脫汞效率為

(19)

4 結果分析

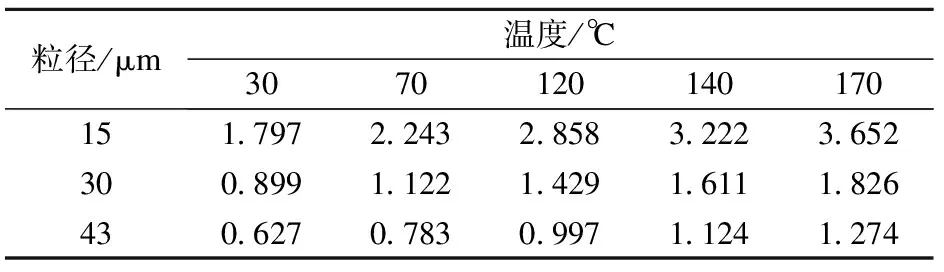

4.1 總傳質系數

結合式(8)、(11)、(12)和(14),并假設吸附常數K=294m3/kg不隨溫度變化,計算可得不同粒徑活性炭在不同溫度下的總傳質系數Kg,如表4所示.由表可見,當活性炭的吸附常數K不變時,隨活性炭粒徑的減小或煙氣溫度升高,活性炭吸附汞的總傳質系數均增大.

表4 不同溫度下的總傳質系數Kg m/s

4.2 實驗結果與模型預測結果對比分析

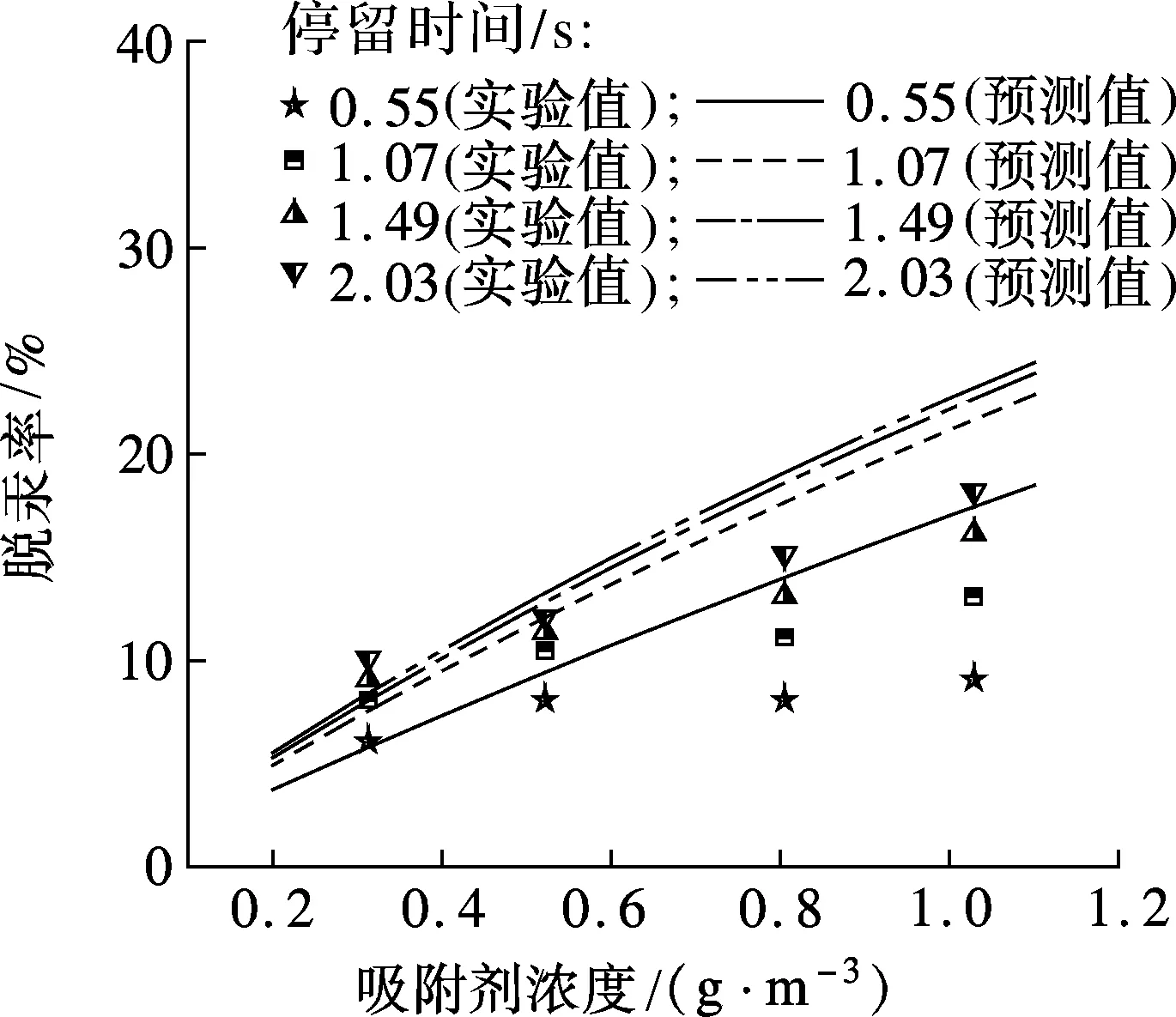

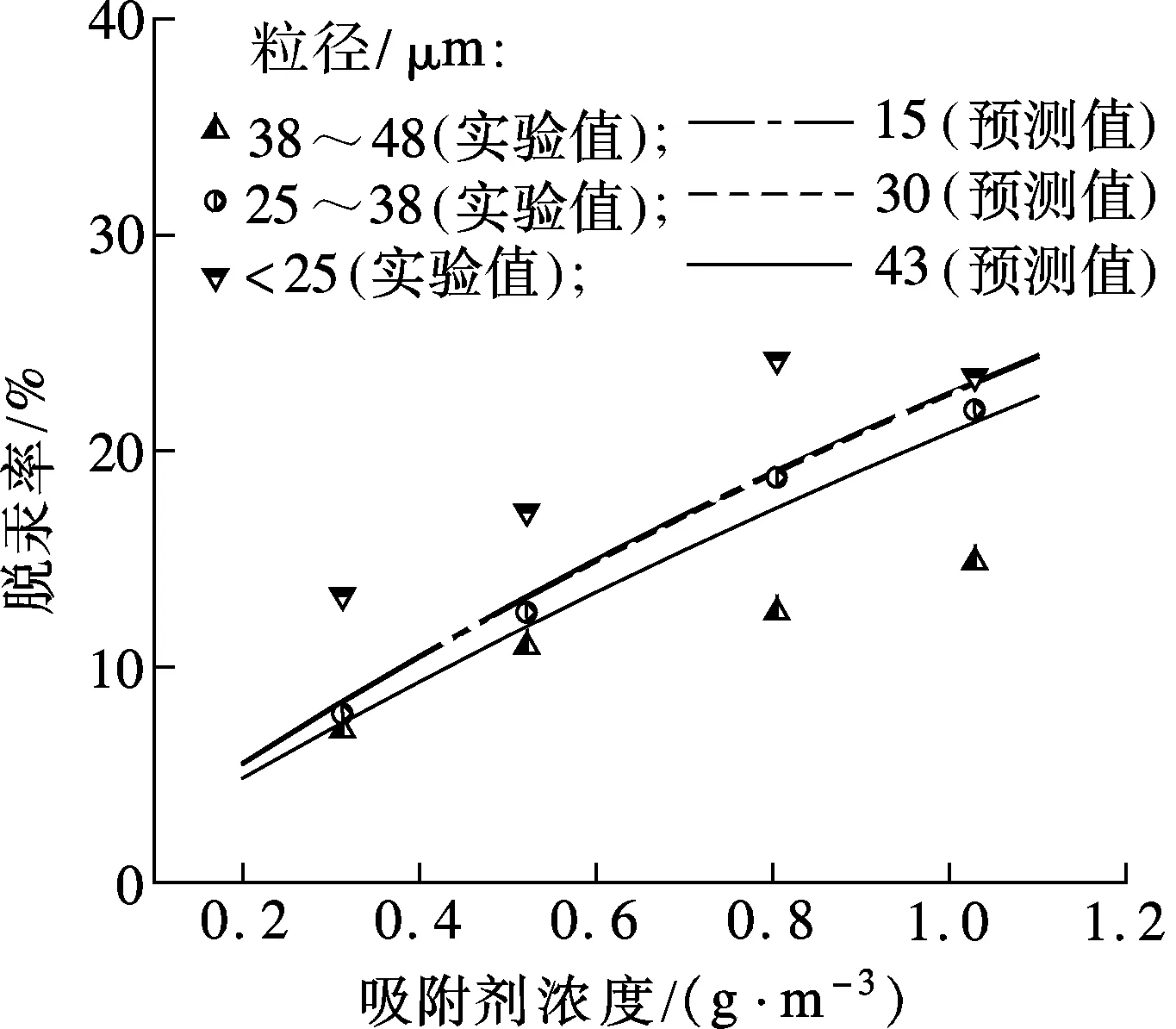

圖2和圖3分別為停留時間和活性炭粒徑對脫汞效率的影響實驗結果與模型預測結果的對比.由圖可以看出,模型預測值和實驗值的汞脫除率曲線變化趨勢基本相同,脫汞率均隨活性炭濃度增加而增加,但模型值和實驗值之間仍存在一些誤差.導致模型預測結果與實驗結果之間存在誤差的因素有很多,如:實驗中可能存在系統誤差與人為誤差;模型存在固有誤差及模型假設與簡化造成的誤差;模型中假設的活性炭特性參數與實際存在差別等.

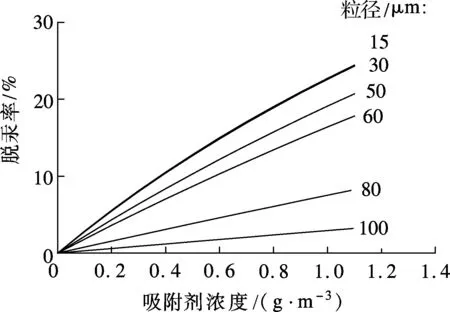

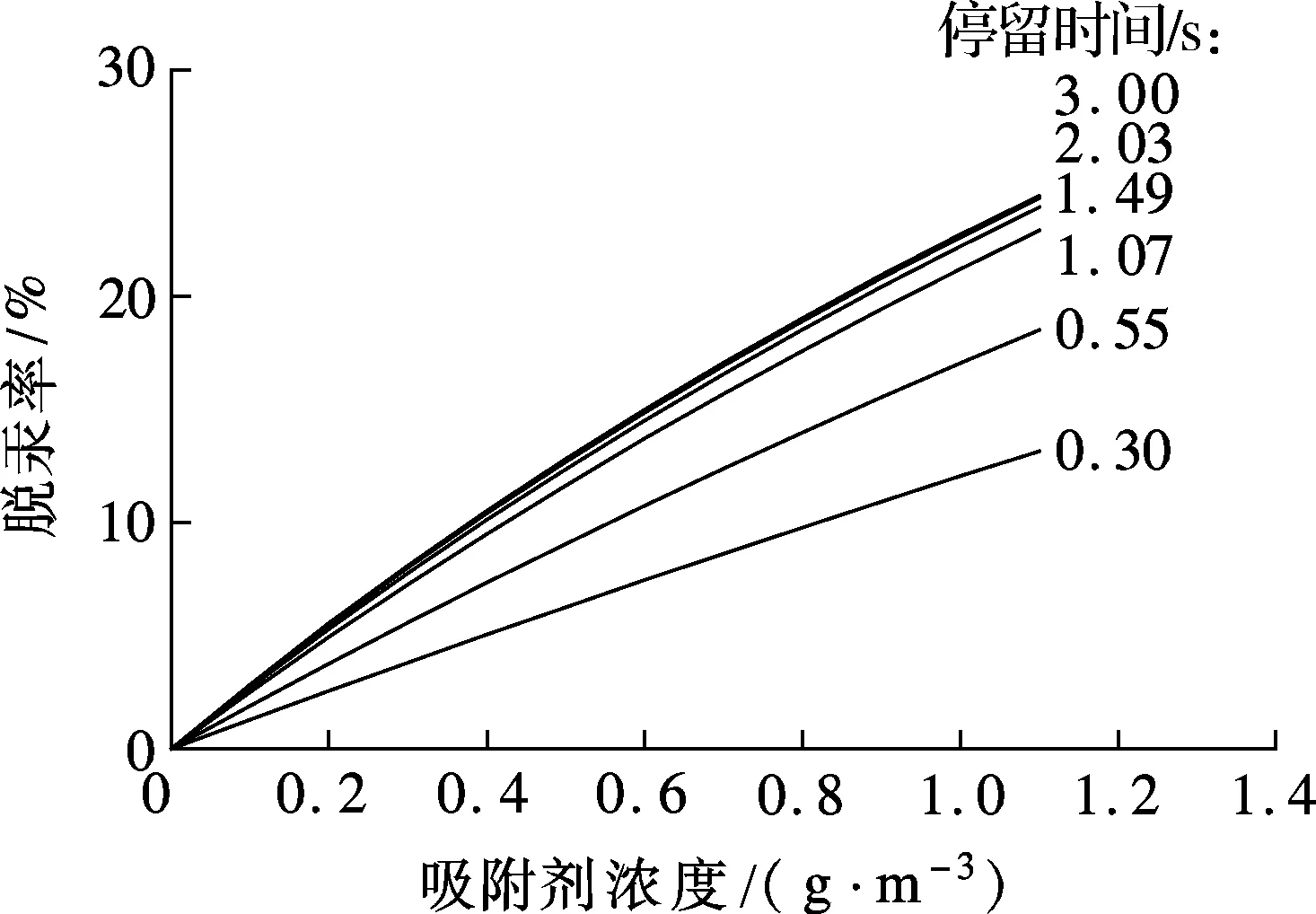

從圖2中的預測結果與實驗結果均可看出,隨停留時間的增加,脫汞率不斷增加.停留時間為0.55~1.07s時,脫汞率增加較快;停留時間為1.07~2.03s時,脫汞率增加較慢.說明停留時間的增加有利于脫汞率的增加,但增加趨勢下降.圖3為活性炭粒徑對脫汞率的影響,實驗結果表明活性炭粒徑減小可促進脫汞率的增加,預測結果也得到同樣的規律;活性炭粒徑為30 μm的模型預測結果與實驗結果的誤差非常小,但活性炭粒徑為15 μm的預測脫汞率和30 μm基本重合,與實驗結果不一致.盡管模型預測結果與實驗結果存在誤差,但該模型仍能較合理地預測實驗結果.模型可預測達到一定脫汞效率需要的活性炭量,從而進行活性炭噴射脫汞的經濟性分析.

圖2 停留時間的影響實驗結果與預測結果對比

圖3 粒徑的影響實驗結果與預測結果對比

5 模型參數敏感性分析

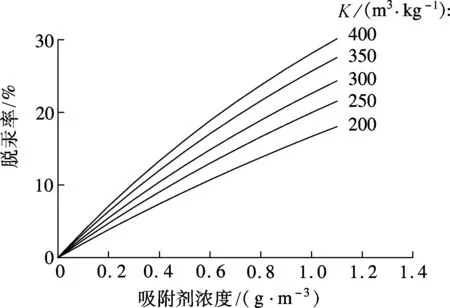

當停留時間為2.03s,活性炭粒徑為30μm,總傳質系數為1.409m/s時,活性炭吸附常數K對脫汞效率的影響如圖4所示.從圖中可看出,K值變化對脫汞率的影響較大.當K不斷增大時,脫汞率不斷增加.活性炭吸附常數K與溫度有關,當溫度越高時,K值越小,脫汞率不斷降低,這與Serre等[13]和胡長興等[14]的實驗結論一致.對于吸附劑特性而言,K值越大,其脫汞率越大.

圖4 活性炭吸附常數K對脫汞效率的影響

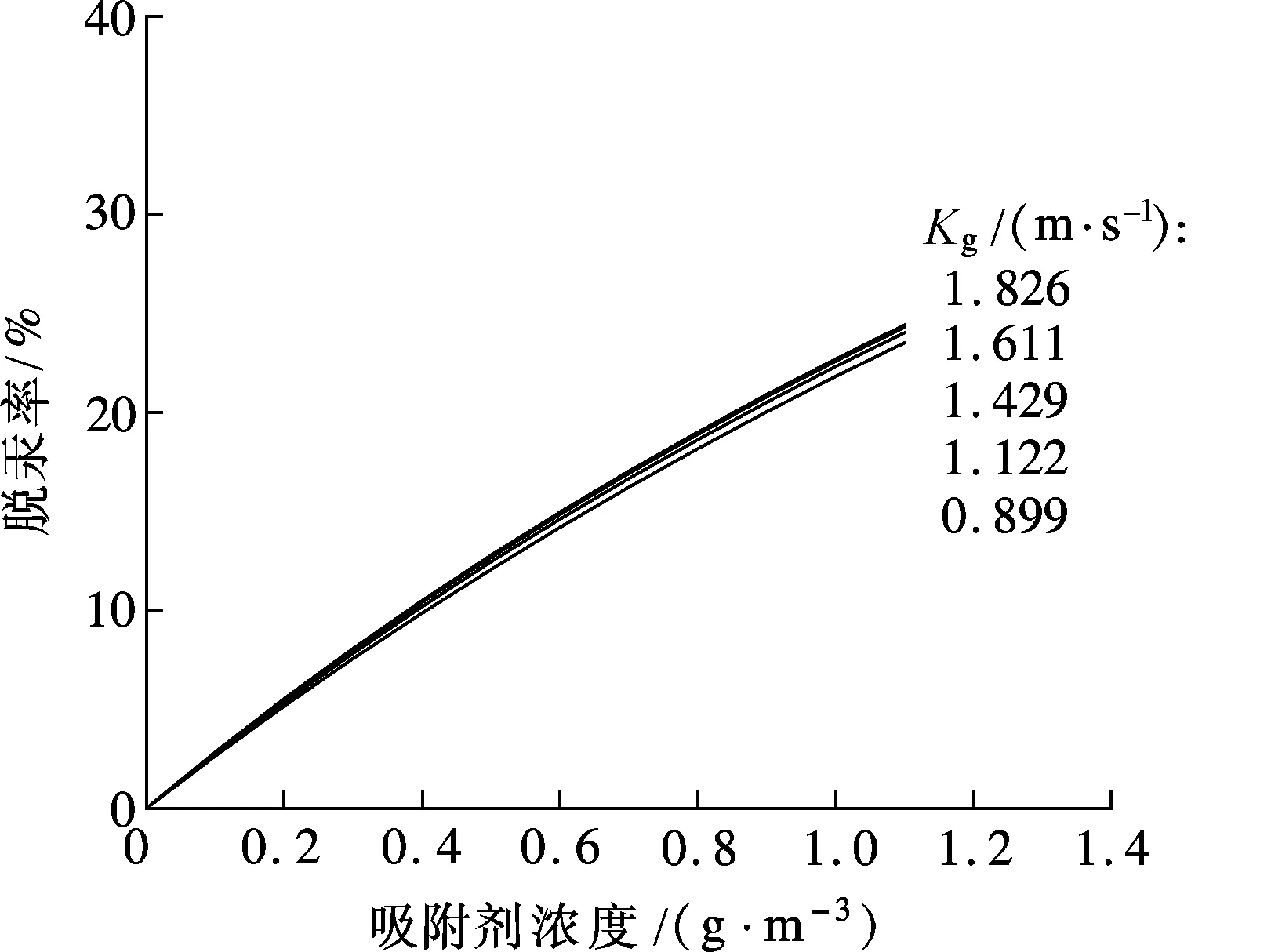

假設活性炭吸附常數K不變,停留時間為2.03s,活性炭粒徑為30μm,總傳質系數Kg對脫汞效率的影響如圖5所示.可看出,總傳質系數的變化對脫汞效率的影響不大,總傳質系數從0.899m/s增加到1.826m/s時,脫汞效率基本不發生變化,但Sjostrom等[15]和Maroto-Valer等[16]指出由于ACI技術中吸附劑的停留時間非常短,因此汞在吸附劑表面的吸附受傳質控制.本預測模型對傳質系數的分析存在一定的偏差,導致傳質系數的影響不敏感,因而需要進一步改進.

圖5 總傳質系數Kg對脫汞效率的影響

當停留時間為2.03s,活性炭吸附常數K為294m3/kg時,活性炭粒徑對脫汞效率的影響如圖6所示.從圖中可看出,活性炭粒徑對脫汞效率的影響較大,隨著粒徑的減小,脫汞效率不斷增大;預測的脫汞率變化規律與Serre等[13]和Lee等[17]的實驗結果一致.當活性炭粒徑為15和30μm時,脫汞率曲線基本重合,說明小于30μm的活性炭,粒徑變化對脫汞率的影響不大.當活性炭粒徑為80和100μm時,脫汞效率很低,說明粒徑大于80μm的活性炭粒徑不適合煙氣脫汞.因此,適宜的煙氣噴射脫汞活性炭的粒徑范圍在30~80μm之間.

圖6 活性炭粒徑對脫汞效率的影響

圖7為停留時間對脫汞效率的影響,從圖中可看出停留時間在1.07s以內,停留時間的增加可以顯著地增加脫汞率,變化規律與Serre等[13]和Lee等[17]的實驗結果基本一致.但停留時間達到1.07s后,隨著停留時間的增加,脫汞率增加幅度明顯降低,再增加停留時間已不能顯著增加脫汞效率.說明煙氣噴射脫汞過程在小于2s的時間內基本完成.通常商業裝置上噴射脫汞吸附劑的停留時間均小于2s[18],與本模型預測結果相吻合.綜合圖4~圖7還可看出,增加煙氣中活性炭的濃度即活性炭的噴射量,可較大幅度地增加脫汞率,說明活性炭濃度對脫汞率的影響較大.該結果與文獻[13,17,19]的實驗結果一致.

圖7 停留時間對脫汞效率的影響

6 結語

1) 活性炭噴射脫汞實驗結果表明,增加活性炭的停留時間,增大煙氣中的活性炭濃度即活性炭噴射量,減小活性炭粒徑均能顯著增加活性炭噴射脫汞效率.

2) 等溫吸附過程綜合預測模型結果表明,當吸附常數K不變的情況下,增加煙氣溫度和減小吸附劑粒徑均可顯著增加活性炭吸附汞的總傳質系數.

3) 建立的活性炭噴射脫汞預測模型,能較好地預測活性炭的脫汞率,模型預測的脫汞效率與實驗結果具有相同的變化趨勢;該模型可用于預測煙氣噴射活性炭脫汞過程.

4) 模型參數敏感性分析表明,活性炭濃度、活性炭粒徑、活性炭吸附常數K和停留時間是煙氣噴射脫汞過程的主要影響參數,對脫汞效率有顯著的影響,這與實驗結果相一致.

)

[1] Xu W Q, Wang H R, Zhu T Y. Mercury removal from coal combustion flue gas by modified fly ash [J].JournalofEnvironmentalSciences, 2013,25(2):393-398.

[2] 任建莉, 周勁松, 駱仲泱, 等. 新型吸附劑脫除煙氣中氣態汞的實驗研究[J].中國電機工程學報, 2007, 27(2):48-53.

Ren Jianli, Zhou Jinsong, Luo Zhongyang, et al. The application of novel sorbents for mercury vapor removal from simulated flue gases [J].ProceedingsoftheCSEE, 2007,27(2):48-53. (in Chinese)

[3] 楊振宇, 羌寧, 季學李. 美國燃煤電廠鍋爐煙氣中汞的研究進展[J]. 能源環境保護, 2003, 17(5): 3-7.

Yang Zhenyu, Qiang Ning, Ji Xueli. Current advances of mercury emissions from coal-fired electric utility boilers in USA [J].EnergyEnvironmentalProtection, 2003,17(5): 3-7.(in Chinese)

[4] Niksa S, Fujiwara N. Estimating Hg emissions from coal-fired power stations in China [J].Fuel, 2009,88(1): 214-217.

[5] Martinez A I, Deshpande B K. Kinetic modeling of H2O2-enhanced oxidation of flue gas elemental mercury [J].FuelProcessTechnology, 2007,88(10):982-987.

[6] Lee S H, Rhim Y J, Cho S P, et al. Carbon-based novel sorbent for removing gas-phase mercury [J].Fuel, 2006,85(2):219-226.

[7] 陶葉. 火電機組煙氣脫汞工藝路線選擇[J]. 電力建設, 2011, 32(4):74-78.

Tao Ye. Process route selection of mercury control for coal-fired units [J].ElectricPowerConstration, 2011,32(4):74-78. (in Chinese)

[8] Meserole F B, Chang R, Carey T R, et al. Modeling mercury removal by sorbent injection [J].Air&WasteManagementAssociation, 1999,49:694-704.

[9] Zhao B T, Zhang Z X, Jin J, et al. Simulation of mercury capture by sorbent injection using a simplified model [J].JournalofHazardousMaterials, 2009,170(2/3):1179-1185.

[10] 任建莉, 周勁松, 駱仲泱, 等. 汞吸附過程的實驗研究和數學模型[J].中國電機工程學報, 2006, 26(11):1-6.

Ren Jianli, Zhou Jinsong, Luo Zhongyang, et al. Fixed-bed experiments and mathematical modeling for adsorption of mercury vapors [J].ProceedingsoftheCSEE, 2006,26(11):1-6. (in Chinese)

[11] Scala F. Simulation of mercury capture by activated carbon injection in incinerator flue gas.1.in-duct removal [J].EnvironmentalScienceandTechnology, 2001,35(21):4367-4372.

[12] Flora J R, Hargis R A, O’Dowd W J, et al. Modeling sorbent injection for mercury control in baghouse filters: Ⅰ-model development and sensitivity analysis [J].AirandWasteManagementAssociation, 2003,53(4):478-488.

[13] Serre S D, Gullett B K, Ghorishi S B. Entrained-flow adsorption of mercury using activated carbon[J].AirandWasteManagementAssociation, 2001,51(5):733-741.

[14] 胡長興, 周勁松, 駱仲泱,等. 煙氣脫汞過程中活性炭噴射量的影響因素[J]. 化工學報, 2005, 56(11): 2172-2177.

Hu Changxing, Zhou Jinsong, Luo Zhongyang, et al. Factors affecting amount of activated carbon injection for flue gas mercury control[J].JournalofChemicalIndustryandEngineering, 2005,56(11): 2172-2177. (in Chinese)

[15] Sjostrom S, Ebner T, Ley T, et al. Assessing sorbents for mercury control in coal-combustion flue gas [J].AirandWasteManagementAssociation, 2002,52(8):902-911.

[16] Maroto-Valer M M, Zhang Y Z, Granite E J, et al. Effect of porous structure and surface functionality on the mercury capacity of a fly ash carbon and its activated sample[J].Fuel, 2005,84(1):105-108.

[17] Lee S H, Rhim Y J, Cho S P, et al. Carbon-based novel sorbent for removing gas-phase mercury[J].Fuel, 2006,85(2):219-226.

[18] Lee S S, Lee J Y, Keener T C. Novel sorbents for mercury emissions control from coal-fired power plant[J].JournaloftheChineseInstituteofChemicalEngineers, 2008,39(2):137-142.

[19] Scala F, Chirone R. In-duct removal of mercury from coal-fired power plant flue gas by activated carbon: assessment of entrained flow versus wall surface contributions [J].EnvironmentalEngineeringScience, 2008,25(10): 1423-1428.