發動機變壓縮比機構設計與關鍵部件仿真

陳明非,劉克銘,汪 娜

(1.沈陽北方交通重工集團有限公司,遼寧 沈陽 110142;2.遼寧工程技術大學機械學院,遼寧 阜新 123000)

0 前言

壓縮比是指發動機的氣缸總容積與燃燒室容積的比值,是衡量發動機工作性能的重要指標,由發動機的理論循環可知,增大壓縮比可以提高發動機的指示熱效率,改善發動機的動力性、經濟性及排放性,同時提高發動機的冷啟動性能。但壓縮比過大會增加發動機的機械負荷及熱負荷,降低發動機的工作可靠性及使用壽命。為了解決二者之間的矛盾,設計了發動機的一種變壓縮比機構[1-4]。

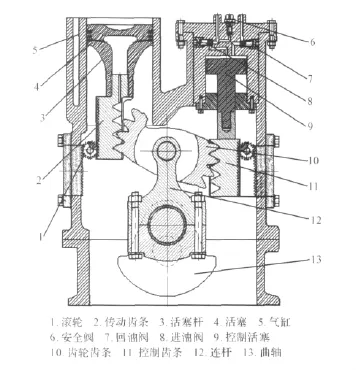

1 變壓縮比機構的結構及工作原理

變壓縮比機構的結構如圖1所示。變壓縮比機構的工作原理:在發動機冷啟動過程中,外接油泵提供的壓力為25 MPa,油液經進油單向閥8進入到控制活塞上腔,控制活塞9下移至極限位置,此時發動機的壓縮比最大,其設計數值為19;由于壓縮比的增大,發動機壓縮終了的溫度及壓力升高,利于發動機的冷啟動。當發動機負荷逐漸增大時,氣缸內工質的爆發壓力增大,燃氣作用于活塞4頂面的力經活塞桿3、傳動齒條2、齒輪齒條10、控制齒條11、控制活塞9作用于控制活塞上方的油液,油液壓力隨之升高。因回油單向閥7的開啟壓力設計為29 MPa,中小負荷工況 (壓縮比為19)情況下,氣缸內的爆發壓力為11.6 MPa,控制活塞上方的油液壓力為23.2 MPa,低于29 MPa,回油單向閥7不能開啟,此時發動機的壓縮比19保持不變。隨著發動機負荷由中小負荷向大負荷過渡的過程中,氣缸內的爆發壓力進一步增大,控制活塞上方的油液壓力進一步升高,當工況變為大負荷時 (此時壓縮比為19),氣缸內工質的爆發壓力升高,當大于14.5 MPa時,控制活塞上方的油液壓力高于回油單向閥7的調定壓力29 MPa,油液通過回油單向閥7流回油箱,控制活塞上行至上極限位置,此時發動機的壓縮比減小至15。由于大負荷、壓縮比為15時氣缸內工質的爆發壓力高于12.5 MPa,控制活塞上方的油液壓力高于25 MPa,故外接油泵的油液不能進入控制活塞上腔,壓縮比保持為15不變。在壓縮比為15情況下,發動機工況由大負荷減小至中小負荷時,當氣缸內工質的爆發壓力為10 MPa低于12.5 MPa,故控制活塞上方的油液壓力低于25 MPa,外接油泵提供的油液經進油單向閥8進入到控制活塞上腔,在控制活塞由上極限位置下行至下極限位置過程中,發動機的壓縮比也由15逐漸增大為19,此時氣缸內工質的爆發壓力低于11.6 MPa,控制活塞上方的油液壓力低于29 MPa,回油單向閥7不能開啟,所以,中小負荷時發動機維持高壓縮比19。由上述可知,該變壓縮比機構可實現發動機壓縮比隨工況變化的自動調節,提高發動機的冷啟動性能及中小負荷時的動力性、經濟性,控制發動機在大負荷工況下的機械負荷、熱負荷不致過大,提高發動機的工作可靠性[5-7]。

圖1 變壓縮比機構的結構圖Fig.1 Tructure diagram of variable compression ratio mechanism

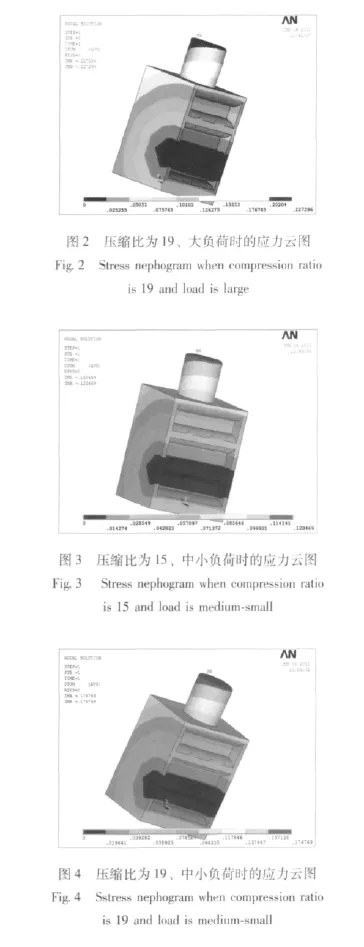

2 變壓縮比機構關鍵部件的有限元仿真

傳動齒條承受燃氣作用于活塞的作用力,以線接觸形式傳遞給齒輪齒條;傳動齒條是變壓縮比機構動力傳遞的關鍵部件,需對其進行力學分析[8-9]。采用ANSYS有限元軟件對傳動齒條進行建模與仿真,得到在不同工況下傳動齒條的應力及應變云圖。仿真過程中選取6缸、4沖程、增壓、水冷某柴油發動機,氣缸直徑180 mm,發動機功率為380 kW,傳動齒條的材料為40Cr,彈性模量為2.06E11、泊松比為0.28。對不同壓縮比、不同工況下傳動齒條的應力、應變進行仿真,施加的外作用力具體數值為:壓縮比為19,大負荷時氣缸的最高爆發壓力為14.5 MPa;壓縮比為15,大負荷時氣缸的最高爆發壓力為12.5MPa;壓縮比為19,中小負荷時氣缸的最高爆發壓力為11.6 MPa;壓縮比為15,中小負荷時氣缸的最高爆發壓力為10.0 MPa。通過有限元仿真得到的傳動齒條應力云圖如圖2~圖5所示。

由圖2~圖5可知,不同壓縮比情況下傳動齒條的最大應力點均出現在傳動齒條與活塞桿接觸部位,壓縮比為19、大負荷下時傳動齒條的最大應力值為0.227 296 MPa,壓縮比為15、中小負荷時傳動齒條的最大應力值為0.128 469 MPa,壓縮比為19、中小負荷時傳動齒條的最大應力值為0.176 769 MPa,壓縮比為15、大負荷時傳動齒條的最大應力值為0.165 182 MPa。由有限元仿真應力云圖可知,不同工況、變壓縮比情況下齒輪齒條的最大應力值為0.227 296 MPa。

圖5 壓縮比為15,大負荷時的應力云圖Fig.5 Stress nephogram when compression ratio is 15 and load is large

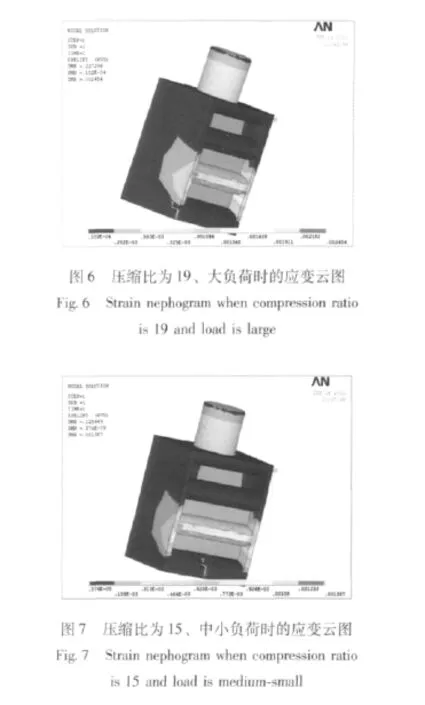

通過有限元仿真得到的傳動齒條得到的應變云圖如圖6~圖9所示。

由圖6~圖9可知,不同壓縮比情況下傳動齒條的最大應變點均出現在第二齒位置處。壓縮比為19、大負荷下傳動齒條的最大應變為0.002 454 mm,壓縮比為15、中小負荷時傳動齒條的最大應變為0.001 387 mm,壓縮比為19、中小負荷時傳動齒條的最大應變為0.001 908 mm,壓縮比為15、大負荷時傳動齒條的最大應變為0.001 783 mm。可見,在不同工況、不同壓縮比情況下傳動齒條的最大應變為0.002 454 mm。

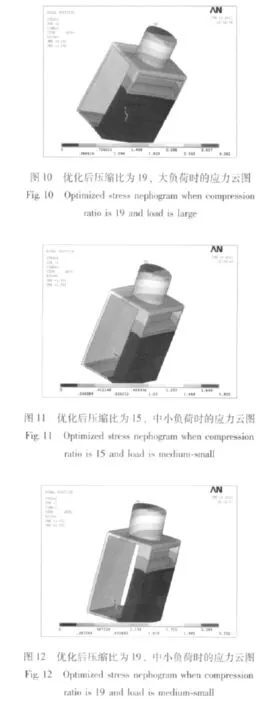

由以上仿真結果可知:傳動齒條的應力遠小于40Cr的抗拉強度680 MPa,應對其進行結構的優化,以降低其重量,降低生產成本、減小傳動齒條在高速往復運動過程中的慣性力[10-11]。對傳動齒條結構優化后的應力云圖如圖10~圖13所示。

由圖10~圖13的應力云圖可知:在不同壓縮比、不同工況下傳動齒條的最大應力點出現在傳動齒條與活塞桿的接觸部位。壓縮比為19、大負荷下的最大應力值為3.282 MPa,優化后壓縮比為15、中小負荷時的最大應力值為1.855 MPa,壓縮比為19、中小負荷時的最大應力值為2.552 MPa,壓縮比為15、大負荷時最大應力值為2.385 MPa。可見,優化后的傳動齒條最大應力值為3.282 MPa,滿足材料的強度要求。

圖13 優化后壓縮比為15、大負荷時的的應力云圖Fig.13 Optimized stress nephogram when compression ratio is 15 and load is large

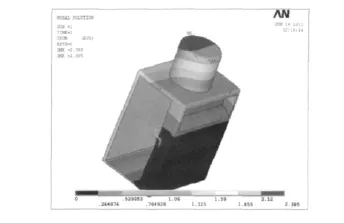

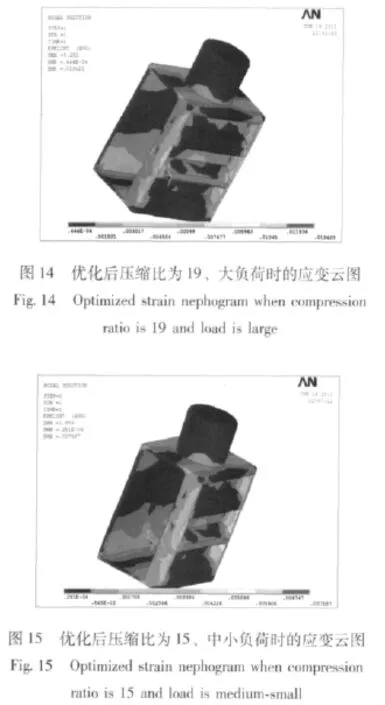

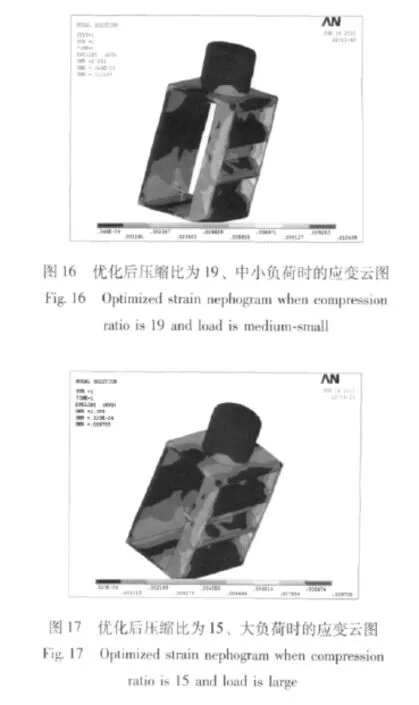

圖14-圖17為優化后傳動齒條的應變云圖。

由圖14~圖17傳動齒條的應變云圖可知,最大應變點出現在傳動齒條與齒輪齒條的接觸部位。壓縮比為19、大負荷下的最大應變為0.013 423 mm,壓縮比為15、中小負荷時的最大應變為0.007 587 mm,壓縮比為19、中小負荷時的最大應變為0.010 439 mm,壓縮比為15、大負荷時的最大應變為0.009 755 mm。可見,結構優化后,在不同工況、不同壓縮比情況下傳動齒條的最大應變為0.013 423 mm。

優化前后的最大應力值及最大應變值均有所增加,且滿足傳動齒條的強度要求,說明結構優化的結果是可行的。

3 結論

該文設計的變壓縮比機構可以實現在發動機冷啟動、中小負荷工況下壓縮比為19,大負荷工況下發動機的壓縮比為15,且發動機的壓縮比可隨負荷的變化實現自動調節。

通過對不同壓縮比、不同工況下變壓縮比機構傳動齒條的有限元仿真,得到了傳動齒條的應力及應變云圖;并對傳動齒條進行了結構優化,得到了優化后的應力應變云圖,結果表明所設計的傳動齒條的能夠滿足發動機變壓縮比機構的工作要求,為變壓縮比機構的結構設計提供了理論基礎。

[1]吳建華.汽車發動機原理 [M].北京:機械工業出版社,2005.

[2]姜晨龍,司慧,劉小虎.基于ADAMS的清潔小車齒輪傳動系建模及仿真 [J].黑龍江農業科學,2011(1):118- 121.

[3]王長園,劉福水,孫柏剛.長安475Q混合動力發動機的仿真開發 [J].汽車工程,2011(4):294-297.

[4]劉克銘,楊偉紅,李志強.變壓縮比活塞結構設計與仿真 [J].機械科學與技術,2010.(29)6:412-415.

[5]張尤卿.發動機技術手冊[M].北京:機械工業出版社,2005.

[6]單士睿,尚旭凱.農業機械化管理信息年報系統設計 [J].廣東農業科學,2011(3):172-173.

[7]胡國良.有限元分析與入門與提高 [M].北京:國防工業出版社,2009.

[8]胡佳,水野幸治.ISOFIX型兒童座椅正面碰撞臺車試驗的有限元仿真 [J].汽車工程,2011(5):401-404.

[9]李兵,胡欲立,姚倡峰.活塞在溫度和機械載荷作用下的應力和變形的有限元分析 [J].機械科學與技術,2002(3):222~223,227.

[10]盛云,吳光強,武寶林.雙圓弧弧齒錐齒輪的精確建模及其彎曲強度的有限元分析[J].機械科學與技術,2007,26(10):1240-1244.

[11]崔景元,胡欲立,楊杰.活塞發動機閥體有限元分析 [J].機械科學與技術,2003,22(11):118-120.