大型鍛鋼支承輥工頻淬火新工藝探索

唐廣銀,周浩平

(常州金安軋輥制造有限公司,江蘇 常州 213126)

0 前言

鍛鋼支承輥是軋機中的重要部件,用來支承工作輥或中間輥,保證工作輥軋制時的剛度。隨著冷、熱軋機不斷向高速化、大型化、高精度方向發展,對支承輥的要求越來越高。支承輥的工作條件要求其輥身必須具有高耐磨性、高屈服強度和高抗剝落性能,其輥頸必須具備高的韌性和抗斷裂性能。

最終熱處理是使支承輥達到使用性能要求的重要環節。目前國內大型鍛鋼支承輥最終熱處理比較先進、成熟的工藝是差溫加熱+噴霧冷卻,3%~5%Cr鍛鋼支承輥采用差溫淬火工藝其輥身硬度一般為55~72HSD,硬度均勻性±2HSD,淬火組織為貝氏體,難以制造輥身硬度72HSD以上的高硬度支承輥,生產成品也較高。隨著軋鋼技術的不斷進步,對板形要求的不斷提高和板形控制CVC、HC技術的應用,用于冷軋連退、熱鍍鋅四輥平整機支承輥要求輥身硬度73~78HSD,淬硬層深度≥50 mm。有色金屬冷軋機支承輥的輥身硬度也逐漸提高,有的輥身硬度要求已達到了75~80HSD。

普通工頻連續感應加熱+噴水冷卻的最終熱處理技術在國內常用于制造直徑較小的鍛鋼支承輥,采用這種技術制造的支承輥淬硬層深度較淺。以前曾做過淬火剝層試驗,數據表明:材質為70Cr3Mo的支承輥采用此種工藝,輥身硬度可達72HSD左右,其淬硬層深度在35 mm左右。因此對大直徑鍛鋼支承輥熱處理進行探索,調質后,再采用工頻連續感應加熱+噴水冷卻工藝,輥身硬度達到69~76 HSD,淬火層深度達到50 mm。

1 技術要求

鍛鋼支承輥材質為70Cr3Mo,規格φ1 400×1 650×4 570,重量32 000 kg,輥頸硬度要求40~50HSD,輥身硬度要求73~78HSD,硬度均勻性不大于±2HSD,淬硬層深度≥50 mm。

2 工藝流程

大型鍛鋼支承輥生產的工藝流程為:原材料→煉鋼 (DC、VD)→真空鑄錠→大型壓機鍛造→鍛后熱處理→粗加工→第一次超聲波探傷→預備熱處理→半精加工→第二次超聲波探傷→最終熱處理→精加工→檢測 (包括第三次超聲波探傷、硬度及幾何尺寸和形位公差等)→防銹涂裝、發運。

2.1 輥坯狀況

輥坯經雙真空處理,以保證其純凈度和均勻性。在大型壓機上鐓粗、拔長,輥身鍛比≥3,確保輥坯鍛透壓實,并保證鍛件與鋼錠的軸線基本重合。鍛后經正火、球化、擴氫處理,進一步減少鋼中氣體含量,均勻組織。粗加工后進行第一次超聲波探傷,穿透性能良好,符合支承輥超聲波探傷質量要求。

在輥坯冒口端切片做相關理化檢驗。化學成份按GB223的規定檢驗;點狀偏析按GB1979;非金屬夾雜物按GB 10561中ASTM標準評級圖,用A法檢驗;按GB1299第一級別圖評定珠光體級別,第二級別圖評定網狀碳化物,第四級別圖評定中心疏松和錠型偏析。檢測結果見表1~3。

表1 化學成份 (質量分數/%)Tab.1 Chemical compositions(mass fraction)

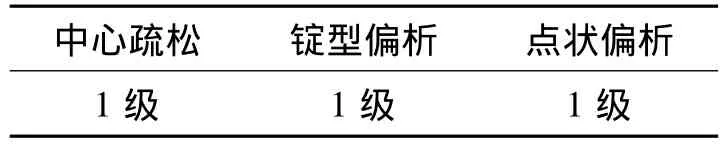

表2 低倍組織檢測結果Tab.2 Test results of hypoploidy texture

表3 非金屬夾雜物級別Tab.3 Test results of nonmetallic inclusion

輥坯金相組織如圖1、圖2所示。

2.2 預備熱處理

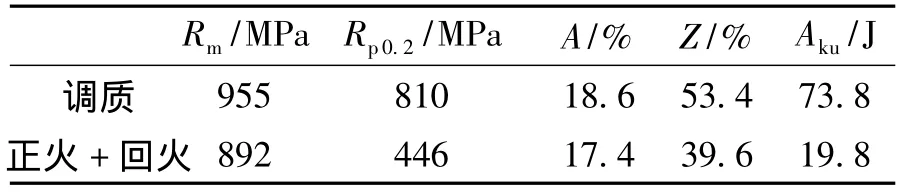

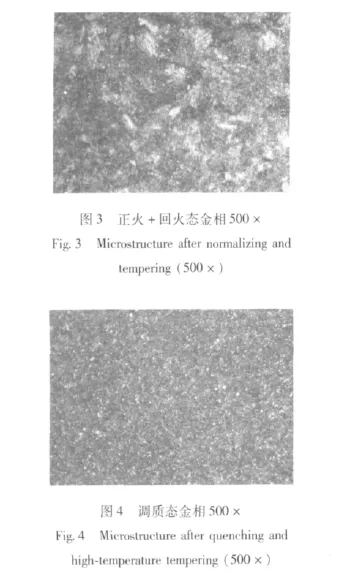

大型鍛鋼支承輥的預備熱處理一般有三種:球化退火、正火+回火、調質處理。國內一般采用后兩種預備熱處理方法。但二者在性能及金相組織上差異較大,見表4和圖3、圖4所示。

表4 兩種預備熱處理方法機械性能對比Tab.4 Mechanical Properties of two preliminary heat treatments

采取何種預備熱處理方法,主要決定于對支承輥綜合機械性能的要求和采取何種最終熱理方法。為保證支承輥良好的綜合機械性能和最終熱處理質量,預備熱處理采用調質工藝,調質處理后輥頸表面硬度45~48HSD。

2.3 最終熱處理

采用工頻連續感應加熱+噴水冷卻+回火作為最終熱處理工藝。

2.3.1 感應器設計

對大型鍛鋼支承輥進行工頻連續感應加熱時,所用功率很大,感應器中流過的電流也較大,感應器在淬火加熱時有很強的振動,因此在設計時要保證感應器堅固、可靠。施感線圈用紫銅管繞制而成,線圈圈數采用類比法進行計算。匝間及層間用白布帶、玻璃布帶等纏繞后再浸漆處理,銅管中通水冷卻,保證水溫不超過50℃。由于工頻感應加熱時漏磁嚴重,為了減少漏磁損失,必須安置導磁體。對連續加熱的感應器來說,導磁體磁極的軸向高度的尺寸不可過大,大多為50~60 mm。導磁體窗口的尺寸較為重要,它決定了感應器單位表面功率的大小。對連續加熱的圓柱零件來說,窗口的軸向高度一般為80~150 mm。采用厚度為0.35 mm的變壓器硅鋼片來制作導磁體。導磁體沿圓周方向均勻分布,以減少漏磁和提高加熱效率。

2.3.2 淬火控制

采用空氣爐整體預熱+機床預熱相結合的方式對支承輥進行預熱,預熱溫度的選擇既要有利于改善軋輥淬火后的應力分布,又有助于提高軋輥在感應加熱時的透熱層深度。但過高的預熱溫度會給軋輥在冷卻過程中的冷卻速度帶來不利影響。預熱溫度的選擇是否合理關系到是否能獲得較好的淬硬層深度和理想的淬火后殘余應力分布。

70Cr3Mo屬于過共析鋼,實驗室條件下在790℃左右珠光體開始轉變成奧氏體,在830℃左右珠光體全部轉變在奧氏體,在920℃左右鋼中的合金碳化物開始向奧氏體中溶解。臨界冷卻速度為0.9℃/s。生產過程中應結合實際工況條件合理選擇淬火加熱溫度、冷卻強度淬火速度等參數,淬火后硬度可達90HSD以上。回火溫度的選擇根據支承輥硬度要求確定,因支承輥尺寸較大,回火保溫時間要充分,以保證組織均勻,去除殘余應力。結合支承輥73~78HSD的輥身硬度要求,淬火后回火溫度460℃,保溫時間120 h。回火后輥身表面硬度75~77HSD,硬度均勻性±1HSD。

輥身兩端環裂是支承輥連續感應加熱淬火時極易產生的問題,一般認為導致環裂產生的主要原因有以下幾個:軋輥材質本身的淬透性很好;輥身兩端倒角形狀及倒角附近的光潔度不理想;在淬火加熱時輥身兩端倒角處溫度過高或過低或溫度梯度太大;噴水冷卻時因控制不當導致輥身兩端倒角處冷卻速度過快等。70Cr3Mo材質淬透性好,要求在工頻感應加熱時對軋輥輥身兩端倒角附近進行嚴格的溫度控制。

3 相關測試

支承輥經工頻連續感應加熱+噴水冷卻+回火處理后,粗磨輥身后進行殘余應力、淬硬層深度及金相組織測試。

3.1 殘余應力測試

殘余應力測試儀器型號為X-350A,使用電解拋光工藝去除機械磨削造成的附加應力,分別在距輥身端面600 mm、1 200 mm處根據GB7704《X射線應力測定方法》進行應力測試,數據顯示:支承輥輥身表面殘余應力水平在-50~-80 MPa左右。

3.2 淬硬層深度測試

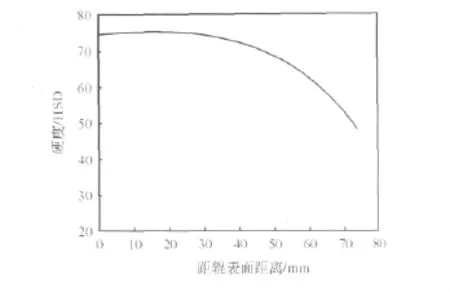

采用逐層加工法對淬硬層深度進行測試,淬硬層深度曲線如圖5所示。

從圖5可以看出,新工藝淬火輥身表面硬度76HSD,距輥身表面50 mm處,硬度為69 HSD,且過渡區硬度下降平緩。

圖5 淬硬層深度曲線Fig.5 Variation of quenching layer hardness with depth

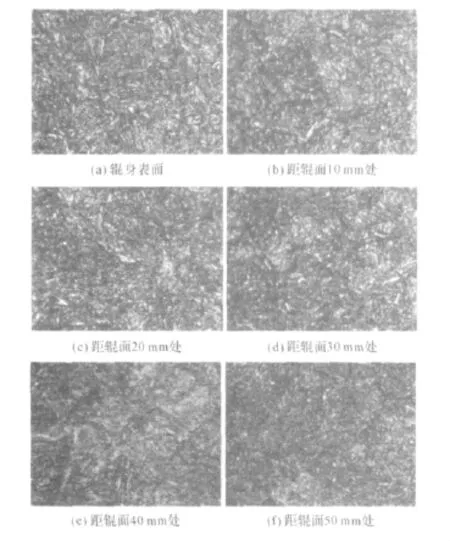

3.3 不同深度處金相組織

支承輥距輥面不同深度處金相組織如圖6所示。

圖6 不同深度處金相組織(500×)Fig.6 Photos of metallographic structure at different depth(500×)

4 結語

(1)φ1 400 mm 70Cr3Mo材質大型鍛鋼支承輥調質后,采用工頻連續感應加熱+噴水冷卻作為最終熱處理工藝,輥身表面硬度可達75~77HSD,硬度均勻性±1HSD。

(2)自輥身表面 (硬度76HSD)至剝層69HSD處,深度為50 mm,且過渡區硬度下降平緩,淬硬層深度較原工頻連續感應加熱淬火工藝深度35 mm提高了40%以上。

(3)與差溫加熱+噴霧冷卻工藝相比,工頻連續感應加熱+噴水冷卻工藝具有輥身硬度高、硬度均勻性好、殘余應力小、更加節能環保等優點,可用于制造帶鋼冷軋連退、熱鍍鋅四輥平整機支承輥及有色冷軋機支承輥等,其輥身硬度要求≥73HSD、淬硬層深度要求50 mm的工況。用此工藝生產出的支承輥在實際使用過程中耐磨性及抗疲勞剝落性能良好,創造了較好的經濟效益,為大型鍛鋼支承輥的最終熱處理提供了新的思路。

[1]康大韜,葉國斌主編.大型鍛件材料及熱處理[M].北京:龍門書局,1998.

[2]劉志儒等編著.金屬感應熱處理 [M].北京:機械工業出版社,1985.

[3]韓瑞敏.大型鍛鋼支承輥生產狀況及最終熱處理工藝[J].熱處理,2011,26(5):19-23