基于ProEngineer骨架模型的管殼式換熱器參數化設計

田棟 上海交通大學機械與動力學院 (200030)

田棟(1986年~),男,碩士研究生,主要從事機械CAD/CAE技術方向的研究。

0 引言

近些年,隨著國內外各空調企業的發展和壯大,國內大型商用空調冷水機組市場競爭越來越激烈。這就需要企業能對客戶和市場的變化做出快速而準確的響應,即縮短新產品的設計生產周期,對已有產品的設計進行成本優化。具體而言,就是要在縮短時間周期和降低產品成本的同時,提高產品的價值。因此,基于三維設計軟件的計算機參數化輔助設計能夠進一步提高產品設計的效率,降低產品設計和變更產生的時間成本,提高企業的競爭力和效益。

1 基于ProEngineer平臺骨架模型的原理及意義

ProEngineer是CAD/CAM/CAE一體化三維軟件。該軟件提供了三維幾何造型功能,并且提出了參數化設計、單一化數據庫以及居于特征及全相關的概念,其功能強大,通用性強。目前,ProEngineer軟件中提供的自上而下設計方法是在考慮產品功能的基礎上,以產品的總體結構框架設計為基礎,將涉及規范傳遞到相關的局部組件中,這種方式在滿足產品要求的前提下,在產品的設計初期將總體結構框架、設計約束、裝配關系等抽象化、參數化,使構成產品的各零件結構尺寸、各個裝配關聯關系等要求通過總體結構框架相互緊密關聯在一起,一旦產品的總體結構尺寸發生修改,相應的零件結構尺寸也會隨之自動發生改變,從而實現產品的參數化系列化設計。

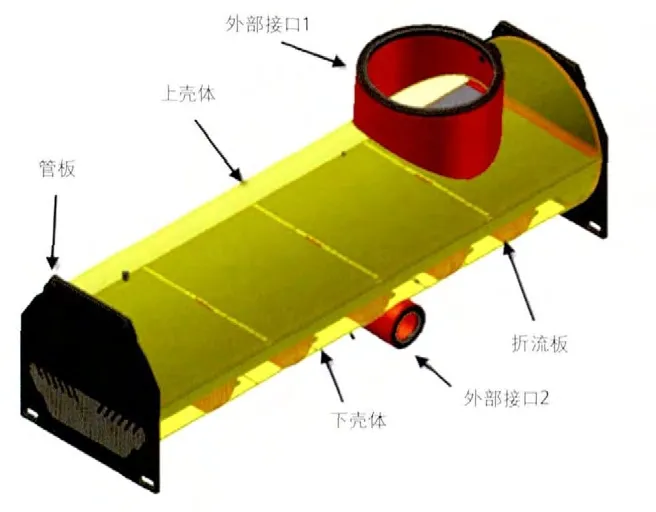

管殼式換熱器是最主要的一種間壁式換熱器,主要由左右管板,上下殼體,折流板以及外部接口組成,它的傳熱面由管束組成,管子兩端固定在管板上,管束與管板再封裝在外殼內(如圖1所示)。通常換熱器的設計原理是根據計算所需的換熱面積、工作溫度、工作壓力及傳熱系數等因素來確定換熱管的數量及排列方式,進而確定殼體的直徑及壁厚、管板及法蘭等相關零部件的尺寸;由此可見,換熱器各個零件之間相互關聯,對其中任意一個零件的設計參數進行修改都會影響到其他零部件的設計尺寸。

所以,運用ProEngineer基于自上而下的骨架模型設計理念,依據骨架模型驅動各個零部件的設計尺寸及裝配關系,方便地實現產品設計流程中相關數據的傳遞、繼承、變更和關聯,從而提高產品設計和變更效率,降低數據維護和管理成本。

圖1

2 基于ProEngineer的換熱器設計

現以某型號管殼式換熱器為例,為實現換熱器精確建模、虛擬裝配和易于變更維護的目的,運用ProEngineer 骨架模型設計方法對管殼式換熱器裝置進行參數化設計。首先,定制基本參數:包括換熱器整體長度HEX_LEN,殼體外徑SHL_O_DIM和厚度SHL_THK,管板的高度TS_HET、寬度TS_WID、換熱管分布尺寸TS_ TUBE_BUNDLE和厚度TS_THK,折流板的數量TST_NUM、換熱管分布尺寸TST_TUBE_BUNDLE及排布位置TST_PST,外部接口直徑HL_DIM及排布位置HL_PST。這些參數中,HEX_LEN、SHL_O_DIM、TS_ TUBE_BUNDLE是可以根據不同產品設計要求進行變化的,而其他的參數都可以運用各種方程式與這三個主要參數進行關聯,這樣利用ProEngineer的參數化功能,能非常精確地根據不同需要生成不同的換熱器三維模型。

2.1 骨架模型設計

在換熱器設計中,整體長度、殼體外徑以及管板是換熱器設計三個重要的因素。因此首先需要建立這三個因素的參數化骨架模型:

(1) 在裝配模塊下,創建名為HEX_SKEL的骨架模型;然后,在模型樹上激活并且打開HEX_SKEL進入到骨架模型編輯模式。

(2) 根據換熱器設計的計算結果,建立關于換熱器整體長度的基準面,包括殼體中心平面HEX_SHELL_CENT_PLANE, 換熱器左側外端面HEX_LH以及右側外端面HEX_RH。

(3) 根據已創建的HEX _LH和HEX_RH,分別創建左端管板厚度參考面HEX_TBST_THK_LH和右端管板厚度參考面HEX_TBST_THK_RH。

(4) 在下拉菜單中選擇“工具”→“參數”,彈出對話框并輸入以下參數:“HEX_LEN = <由計算值輸入>”(換熱器整體長度),“HEX_TUBESHEET_THK=<由計算值輸入>”(管板厚度),“HEX_SHELL_THK= <由計算值輸入>”(殼體壁厚),“HEX_SHELL_DIAM= <由計算值輸入>”(殼體直徑),“HEX_HOLE_DIAM= <由計算值輸入>”(外部接口直徑)。

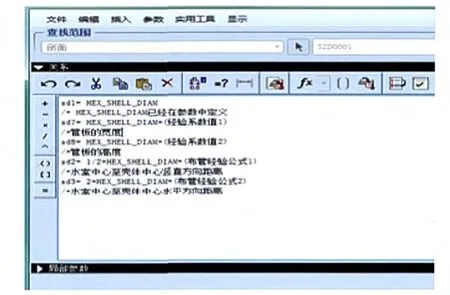

(5)草繪模式下,在HEX_LH上繪出管板基本截面。在下拉菜單中選擇“信息”→“切換尺寸”;再選擇“工具”→“關系”,如圖所示根據已設定的殼體直徑參數HEX_SHELL_DIAM將管板的長度、寬度以及換熱管布局區域的設計尺寸與殼體的外徑相關聯。利用相同的方式,在其他以創建的參考面上分別草繪出殼體的截面、外部接口的截面等具體細節并運用關系式將有關設計尺寸相互關聯起來,如圖2所示。

圖2

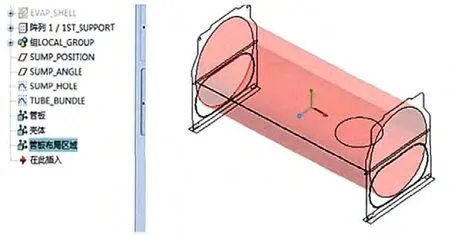

(6) 在下拉菜單中選擇“插入”→“數據共享”→“發布幾何”,根據設計需要分別選中創建的管板草繪鏈、基準面以及基準坐標進行發布,并在模型樹中將發布幾何命名為“管板”。用相同的方式可以分別創建殼體、水室、外部接口等零件的骨架幾何參考,這樣就完成了殼管式換熱器骨架模型的創建,見圖3所示。

圖3

2.2 換熱器零件設計

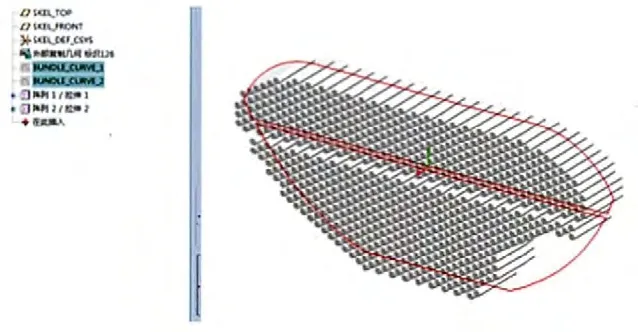

(1) 以管板為例,首先創建文件名為TUBESHEET_BUNDLE的PRT文件,激活后在下拉菜單中選擇“插入”→“共享數據”→“復制幾何”,選擇打開之前創建的換熱器骨架模型文件,點擊工具條上的“參照”→“發布幾何”,將之前已創建的發布幾何“管板布局區域”導入到該模型樹中,并引用“管板布局區域”的曲線創建草繪,并根據實際要求創建換熱管布局模型,如圖4所示。

圖4

(2) 創建文件名為TUBESHEET_LH的PRT文件,激活后選擇“插入”→“共享數據”→“復制幾何”,選擇打開之前創建的換熱器骨架模型文件,點擊“參照”→“發布幾何”,在骨架模型的模型樹中找到并選擇之前已創建的發布幾何“管板”,點擊確認后可以看到之前在換熱器骨架模型中所創建的骨架幾何已經被復制到管板零件文件中。點擊“拉伸”命令,選擇參考面。進入草繪模式后,引用“管板”幾何創建管板外形曲線,完成拉伸特征。

(3)管板的外形以及換熱管的布局模型都以創建,現在就需要將兩者結合起來完成管板主要的建模工作。首先,激活文件TUBESHEET_LH,選擇“插入”→“共享數據”→“合并/繼承”, 在彈出的工具條上選中按鈕;然后點擊“打開”按鈕并選擇剛才創建的TUBESHEET_BUNDLE文件,選擇擺放參考面并點擊確認,如圖5所示。由此可見,當遇到設計變更需要,只需在換熱器的骨架模型中對,管板部分的骨架參數進行設計修改,都能非常方便的將設計變更信息和數據傳遞到管板和換熱管的布管模型,即通過換熱器的骨架模型數據的建立和對整體設計配置的規劃。通過參考和換熱器頂層骨架數據給下層的管板,使設計得到繼承和共享;同時當設計發生修改時,通過換熱器骨架模型所建立起的關聯性、參數化可以將這些變更傳遞到相應的零件,使得相關零件的結構尺寸和設計得到自動更新。

圖5

(4) 其他零件如換熱器殼體、殼體法蘭、外部接口等創建過程也可以運用相同的方法進行建模。

2.3 換熱器的自動組裝

利用骨架模型還可以進行換熱器的自動組裝,其原理是:零件是通過調用部分換熱器頂層骨架模型所發布的幾何數據創建的,當在裝配模式下導入該模型時,系統會根據零件中所調用的發布幾何數據自動與換熱器頂層骨架模型進行匹配和約束,這樣就無需手動選擇進行6個自由度的約束設置,使得在進行復雜裝配時更精確、更方便,避免由于人為因素導致的裝配錯誤所導致的設計問題,下面介紹操作過程:

首先,創建一個文件名為HEX Assembly的ASM文件,點擊工具欄上“添加裝配元件”選擇骨架模型文件HEX_SKEL插入到裝配模型樹中。再次點擊“添加裝配元件”按鈕,選擇已創建的換熱器下殼體,在彈出的信息框中選擇“放置”方式為“缺省”并點擊確認,這樣下殼體自動和換熱器頂層骨架模型中殼體空間布局位置進行了裝配。同樣的,管板、上殼體、殼體法蘭、外部接口等都能通過這樣的操作方式進行自動裝配。

3 換熱器的系列化設計

根據對換熱器產品設計所進行的了解和研究,換熱器系列產品主要是殼體以及管板中換熱管布局尺寸的變化。基于換熱器頂層骨架模型是基于殼體外徑、換熱器總長以及管板布局區域建立的,因此只需修改這三個主要因素的參數并生成新的骨架模型文件,就可以得到換熱器的系列產品設計。

4 結論

通過應用自頂向下的骨架模型設計方法進行換熱器設計,建立各級零部件之間的參數約束關系,使得每個零件都嚴格且精確地遵循換熱器整體設計結構和布局的要求。同時,通過骨架模型的建立實現對產品設計的規劃、管理、細化以及完成較繁雜的大型產品裝配,更有利于產品設計變更的一致性,提高了設計精度和準確性,縮短了設計和變更的時間周期。

[1] 王凱, 李柏林, 陳黎麗, 等. 基于知識的自頂向下參數化設計與應用[J]. 制造業自動化, 2009, 31 (9):164-165.

[2] 二代龍震工作室. Pro/ ENGINEER Wildfire 5. 0高級設計[M]. 北京: 清華大學出版社, 2010.

[3] 余海、周京平. Pro/E機械設計與工程應用精選50例 [M]. 北京:清華大學出版社,2008.