數字化三維CAD在上海國產化A型地鐵列車項目中的運用

呂元穎1上海軌道交通設備發展有限公司 (200233)2同濟大學 (201804)

呂元穎(1984年~),男,本科,工程師,主要從事鐵道與城市軌道交通研究。

0 三維計算機輔助設計概述

自20世紀80年代以來,計算機輔助設計(CAD)技術已得到了廣泛應用,并且在產品設計、制造過程中顯現出巨大的優越性。進入21世紀,隨著計算機性能的提高、信息處理的智能化,計算機輔助設計(CAD)技術也進入了新階段,產品研發設計手段正從二維CAD向三維CAD過渡。目前,一些工業發達國家的企業已完成了CAD技術上的跳躍,而我國大部分企業尚停留在二維設計的水平,二維CAD仍是行業中最普遍使用的設計工具。然而,隨著工業的飛速發展,對產品設計和生產的要求也日益增高,傳統的二維CAD已無法解決設計中一些困難問題:復雜的投影線及曲面生成、檢測結構件干涉情況、機構運動關系分析、產品設計更改與產品數據管理等。

為了避免由研發設計失誤而造成的經濟損失,上海國產化A型地鐵列車項目完全采用三維CAD設計,并探索出一條基于城軌車輛研制的數字化三維CAD設計集成平臺。該平臺不僅保證了A型地鐵列車研發設計、工藝、采購、生產和組裝的成功實施,而且為車輛仿真分析和優化設計提供了數據模型。目前,A型地鐵列車已在上海地鐵9號線載客運營10萬km,并通過了項目驗收。

1 A型地鐵列車項目三維CAD設計平臺和流程簡介

A型地鐵列車項目設計完全基于城軌車輛研制的數字化三維CAD設計集成平臺,該平臺保證了項目設計的順利實施。

該平臺的三維CAD系統采用了法國達索CATIA軟件,PDM系統采用Smarteam軟件。三維CAD應用貫穿于A型地鐵列車項目的各個設計階段,以CATIA骨架模型為基礎進行整車及零部件的三維建模和裝配;通過CATIA工程圖模塊完成車輛施工圖樣設計;并采用Smarteam系統管理所有三維CAD數據和施工圖樣。

上海國產化A型地鐵列車項目三維CAD設計流程可以按照以下6個步驟進行,如圖1所示。

圖1 設計流程

(1) 從合同或技術規格書中得到該產品的總體技術指標。

(2) 按照技術指標進行總體規劃,并參照相應標準及借鑒以往成熟產品進行車輛總骨架設計,如果借用以往產品中的設計信息,必須斷掉參數。

(3) 各個大部件設計以車輛總骨架文件為基準,進行大部件子骨架的設計。

(4) 進行具體零件的設計,僅允許與該系統大部件子骨架保持外部關聯,其余來源的參考元素可以使用,但是必須斷掉參數。

(5) 將設計完成的零件調入到裝配設計,并進行分析檢查工作,進一步完善設計。

(6) 按照三維零件與裝配件投影二維工程圖,并標注尺寸,添加標題欄、生成明細欄及文字注釋等,完成施工圖樣的設計。

2 A型地鐵列車項目的三維CAD設計方法

2.1 A型地鐵列車項目的三維CAD設計模板

為了滿足A型地鐵列車項目產品研發的需求,在設計初始階段共開發了6種三維CAD模板:骨架設計模板、零件設計模板、復合材料設計模板、曲面零件設計模板、外來部件模板和裝配設計模板。上述6種模板基本能滿足不同種類零部件設計和裝配設計的需要,并使設計結果更為準確,設計過程更加方便,更具效率。

2.2 骨架設計

骨架是CATIA三維設計的源頭,它控制著整車或整個系統的布局,其本身并不是一個單獨零部件,而是掌控所有零部件大小與定位尺寸的特殊文件。骨架文件的重要性不言而喻,骨架按其作用范圍分為兩類,總骨架和子骨架。對于A型地鐵列車項目來說,一列編組車輛共有三種車型,帶司機室的拖車(A車)、帶受電弓的動車(B車)、動車(C車)。每種車型各自擁有一個總骨架文件,而其下屬的大部件則擁有子骨架文件。車輛總骨架文件的內容來自于車輛總體設計所確認的引用標準、車輛主要技術規格、車輛總體布置、基本技術條件等信息。而部件子骨架文件的內容則來自于車輛總骨架文件發布的信息,由設計師根據大部件設計內容添加所需要的信息。

無論是車輛裝配的總骨架文件還是其下屬大部件裝配的子骨架文件,其設計方法都是相同的。 例如,車體鋁結構骨架文件是控制鋁合金車體所有零部件的源頭,它確立了其下級所有零部件的大小與定位尺寸。

首先,車體鋁結構骨架文件需要獲取設計信息,這些信息通常由總設計師完成,并在車輛總骨架文件中發布。信息內容包括:軌面、車輛定距中心面、車輛縱向中心面、車體輪廓線、車輛限界、枕梁中心面、車體外端面、空調平臺面、地板布平面、車門和車窗中心面等。具體操作就是將外部參考信息由車輛總骨架文件復制到車體鋁結構骨架文件中,而這些信息在設計過程中始終關聯于總骨架文件。骨架文件可以參考歷史車型的信息,但一般需要斷掉相關參數。

其次,設計師根據引用信息來設計車體鋁結構的基本信息。A型地鐵列車項目車體結構采用大斷面鋁合金擠壓型材的整體焊接承載結構。車體輪廓為梯形,帶受電弓的動車(B車)和動車(C車)車體主要由底架、側墻、端墻、車頂組成,帶司機室的拖車(A車)額外增加一個司機室結構。就車體鋁結構骨架文件而言,需要設計的信息就是車體外輪廓型材斷面及一些結構件的大小及定位尺寸,便于下級底架、側墻、端墻、車頂、司機室結構部件設計的實施。車體型材斷面一般采用草圖工具設計,其定位面采用車輛定距中心面。

最后將這些信息歸類并發布,如圖2、圖3所示。

2.3 零件設計

由于車輛研發設計是一個龐大的工程,需要多個專業組協同研發設計,所以零件種類繁多,甚至有些零件結構非常復雜。為了提高設計效率,采用不同的方法來實現零部件設計。一般來說,應盡可能地采用最簡單的基本特征來建模,以加快設計速度,減少存儲空間,提高裝配速度,方便設計修改。

A型地鐵列車項目將零件設計歸結為8類。

2.3.1 簡單零件的設計

對于比較簡單的零件,如墊圈、套筒、薄板類零件、加強結構等,由于這類零件結構相對簡單,所以建模步驟很少。這些零件設計都采用零件設計模板,一般先采用草圖設計創建生成特征的輪廓線,然后利用特征命令,生成三維實體,如圖4所示。

圖4 簡單小零件

又如車體鋁結構側墻型材零件,首先,從車體鋁結構骨架文件獲取已發布的型材斷面信息;然后,通過主特征基準,將型材斷面進行拉伸,并采用添加或切除特征命令對鋁結構側墻型材零件模型進行加工,使之達到最終設計要求,如圖5所示。

圖5 鋁型材零件

2.3.2 鑄件的設計

鑄件結構一般比較復雜,難點在于如何清晰準確地拆分零件的結構,以方便模型的設計與修改。鑄件設計同樣采用零件設計模板。

例如轉向架軸箱設計,首先,定義設計對象的基本形狀與位置,將其分成幾個獨立的部分,并分別建模,如圖6所示;其次,用合適的結構將幾個獨立部分連起來,并采用布爾加減運算,形成一個整體三維模型;最后,進行開孔、倒圓、拔模等特征操作,完成最終模型,如圖7所示。

圖6 軸箱主體部分

圖7 軸箱最終實體

2.3.3 對稱件的設計

對于對稱件而言,規定一般采用先設計右件,對稱左件的方法。對稱件又可以分為兩類,一種是完全對稱的,還有一種則是基本對稱。

例如側墻左右門立柱零件,可以先按普通零件設計方法完成側墻右門立柱零件;然后,將右件模型結果發布;最后將其發布結果帶關聯地復制到側墻左門立柱零件設計文件中,完成左件設計。如果左件需要作設計修改,那么可以直接在其最終實體上進行特征操作。倘若右件設計更改,那么左件也會相應自動調整,如圖8、圖9所示。

圖8 側墻門立柱右件

圖9 側墻門立柱左件

2.3.4 復合材料件的設計

復合材料件的結構相對簡單,但在多種材料綜合運用時,系統難以統計其重量、重心等數據。為了解決這一問題,引入復合材料件設計模板。

以司機室外罩為例,司機室外罩材料主要以玻璃鋼為主,為了滿足安裝需要,在玻璃鋼件中預埋了許多鋁型材吊掛槽和鋁板,所以司機室外罩構成了一個復合材料零件。首先,將司機室外罩零件所有材料進行分類,按照復合材料編號與相關材料屬性一一對應;然后,按照材料分類分別進行三維實體建模,其建模方法與普通零件設計方法相同,如圖10、圖11所示。

圖10 司機室玻璃鋼

圖11 預埋零件

2.3.5 曲面零件的設計

曲面零件的形狀比較復雜,大部分的工作量都集中在曲面設計中,其采用曲面零件設計模板。

以座椅零件為例,座椅零件表面采用易于成形的玻璃鋼材料。首先,座椅零件文件從客室布置骨架文件獲取發布的輪廓和定位信息,這些信息在設計過程中始終關聯于客室布置骨架文件;其次,在參考信息創建內部參考面和線等信息的基礎上,生成多條座椅表面斷面曲線,如圖12所示;然后,采用曲面放樣命令生成座椅曲面;最后,采用曲面增厚命令將座椅表面生成為三維實體模型,并對實體模型進行修改,最終達到設計要求,如圖13所示。

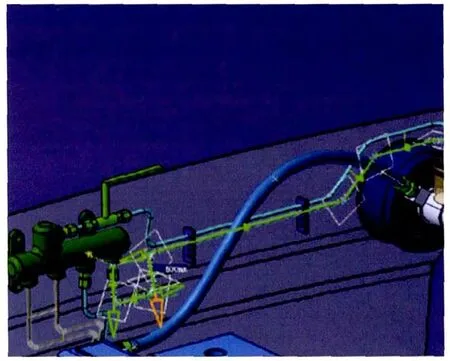

2.3.6 空氣管路設計

運用CATIA管路設計模塊對地鐵車輛進行空氣管路設計,其特點是:方便、簡單、快捷;主要目的是:得到軟管或硬管在空間走向和尺寸。優點:使空氣管路在整車布置的更合理,尺寸準確,更縮短了開發周期。其主要步驟如下:

(1) 在Tubing Design模塊中給機械屬性的零件附加管路屬性。

(2) 在“庫編輯”模塊中把定義成管路屬性的零件如:管接頭、 附件等做成庫文件。

(3) 在管路設計模塊Tubing Design中進行制動或氣動零件放置。

(4) 在管路設計模塊Tubing Design中進行元件的軟管或硬管連接。

(5) 在管路設計模塊Tubing Design中給管路增加管接頭或其他附件。

設計效果如圖14所示。

圖14 空氣管路的設計

2.3.7 電氣布線設計

運用CATIA電氣設計模塊對地鐵車輛進行電路布線設計,其特點是:方便、簡單、快捷;主要目的是:得到線束在空間走向和尺寸。優點:使線束在整車中布置的更合理,尺寸準確,更縮短了開發周期。其主要步驟如下:

(1) 在Electrical Part Design模塊中給機械屬性的零件附加電器屬性。

(2) 在“庫編輯”模塊中把定義成電器屬性的零件如:連接器、扎帶、橡膠件等做成庫文件。

(3) 在線束裝配模塊Electrical Harness Assembly中進行電器零件放置。

(4) 在線束裝配模塊Electrical Harness Assembly中進行元件的連線。

(5)在線束裝配模塊Electrical Harness Assembly中給線束增加保護覆蓋物。

設計效果如圖15所示。

圖15 電氣布線設計

2.3.8 外來零部件的管理

外來零部件是指由供應商提供的三維模型。這些模型需要導入A型地鐵列車項目數據庫,校驗其裝配尺寸,并統計整車重量、計算整車重心。這些外來件通常是一些設備,例如門機構、空調系統、受電弓機構、貫通道、車鉤等,而這些模型采用的數據通常與A型地鐵列車三維CAD設計平臺不同。為了規范外來零部件的管理,將外來部件模型導入外來部件模板,并在相關信息欄中填入由供應商提供的重量及其重心坐標等信息,以方便數據運用和管理,如圖16所示。

圖16 外來部件

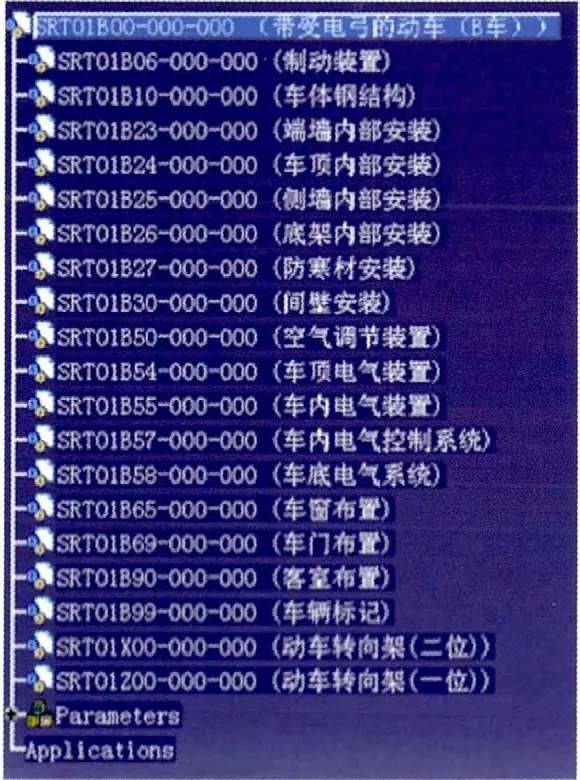

3 裝配設計

裝配設計是整個產品完整呈現的必要步驟,也是零部件設計的進一步完善和深化。以A型地鐵列車項 目總裝配為例,列車為六輛編組,車種分為帶司機室的拖車(A車)、帶受電弓的動車(B車)和動車(C車),車輛編組形式為-A*B*C=C*B*A-,如圖17所示。在CATIA三維裝配設計中,A型地鐵列車總裝配用結構樹目錄來表示,如圖18所示。

圖7 上海國產化A型地鐵列車結構樹目錄

對于城軌車輛來說,需要多個專業組協同研發設計,部件種類非常多,這就需要裝配設計先期統籌規劃。以帶受電弓的動車(B車)為例,其總裝配下屬子部件有19個,裝配圖結構樹如圖8所示。

圖8 帶受電弓的動車(B車)結構樹目錄

車體鋁結構和轉向架是A型地鐵列車項目的關鍵部件。這些大部件三維模型由數量龐大的零部件、標準件等組成,如圖19、圖20所示。

4 工程圖生成

利用三維CAD設計完成產品設計后,就可以高效、直觀的方式進行產品二維工程圖紙設計,用于產品的生產。A型地鐵列車項目設計采用CATIA二維繪圖模塊生成工程圖樣。這樣可以從已完成的三維零部件模型中,準確、快速地生成相關聯的工程圖樣,包括各方向視圖、剖面圖、剖視圖、局部放大圖、軸側圖;可自動標注或手動標注;剖面線的填充;生成企業標準的圖樣;生成部件裝配圖的材料明細欄等,并且可以生成DXF和DWG等其他格式的文件,如圖21所示。

圖21 工程圖樣

5 三維CAD設計運用在A型地鐵列車項目中的優點

通過A型地鐵列車項目的研制開發驗證了一套基于城軌車輛研制的數字化三維CAD設計集成平臺。該平臺比傳統的二維CAD設計平臺更具優勢。

5.1 骨架設計駕馭整車設計

運用骨架設計控制整車或整個部件的布局,理清產品設計思路,規劃總體設計方案。為后續施工設計工作提供了信息和依據,確立了其下級所有零部件的大小與定位尺寸。如果方案設計需要修改,可直接調整車輛總骨架文件或部件子骨架文件,其修改信息會自動延續到下級零部件。

5.2 零件設計操作更加靈活

在設計初始階段,開發了普通零件、復合材料、曲面零件、外來零部件等設計模板。這些模板滿足了不同種類零件的設計需求,使設計過程更加靈活便捷。

使用三維CAD設計,可以在裝配環境中根據骨架文件信息直接創建新零件,也可以利用相鄰零件的位置及形狀來設計新零件,既靈活又快捷,避免了單獨設計零件導致裝配失敗。資源查找器中的零件回放功能可以清晰地演示零件設計的整個過程。

5.3 裝配設計組裝更具效率

通過運用裝配設計模板使零部件裝配更具效率。

在裝配過程中,資源查找器中的裝配路徑記錄了零部件之間的裝配關系,若裝配不正確即予以顯示。另外,當隱藏了部分零件的時候,可清晰地瀏覽車輛內部的裝配結構。整個車輛部件裝配模型完成后還能進行各種運動演示。對于有一定行程要求的運動機構,可檢驗行程是否達到要求;也可采用爆炸運動模擬,檢驗零部件裝配可行性。如有干涉,及時對設計進行更改,避免生產過程中發生過多修改或報廢。

5.4 二維圖樣生成更加方便

利用三維CAD設計完成產品研發設計后,就可以高效、直觀的方式進行零部件二維工程圖樣生成。雖然利用三維模型生成二維工程圖樣過程略顯繁瑣復雜,但這種方法仍為出圖帶來許多好處。其可以通過三維模型自動生成各方向視圖、完成基本標注、生成部件裝配圖的材料明細欄等,并且可以根據三維模型設計修改,自動更新二維工程圖樣內容。為了兼容傳統二維CAD設計軟件,二維工程圖樣模塊可以很方便地生成DXF和DWG等其他格式的文件。

5.5 縮短產品設計周期

采用三維CAD技術,縮短了車輛研發設計時間,大幅度地提高了設計和生產效率。在運用三維CAD系統進行新車輛研發設計時,只需對其中部分零部件進行重新設計,而大部分零部件的設計都將繼承以往項目的信息,提高了車輛研發設計效率。

5.6 兼容其他計算機輔助工具

三維CAD技術能有效地兼容CAE、CAPP、CAM等計算機輔助工具。三維CAD技術可為CAE技術提供數據模型,為有限元模型提供依據,配合完成車體結構強度、模態、穩定性、碰撞安全性等計算分析,保證了車輛設計要求。同時,三維CAD技術又能配合CAPP和CAM技術,完成零部件數控加工,保證了車輛產品的設計質量。

5.7 集成PDM系統數據管理

三維CAD設計文件運用PDM系統進行數據管理。運用PDM系統產品數據結構編輯功能,可建立車輛產品數據結構模型,對產品的三維模型、二維工程圖樣、明細欄進行有序、可控的管理,并建立了車輛產品數據庫,實現了明細表、標準件、外購件和原材料匯總表等自動生成功能。

6 結語

采用數字化三維CAD設計平臺,保證了A型地鐵列車項目研發設計和試制的成功。車輛性能和各項試驗數據均滿足設計指標的要求;車輛布局更加科學合理,符合人機工程學;有效地縮短了車輛研發周期,提高了設計效率,降低了生產成本,保證了產品質量。

上海國產化A型地鐵列車項目研發設計探索出了一套基于城軌車輛研制的數字化三維CAD設計流程,開發了一個既滿足現有應用需要,又可擴充、可發展的開放設計平臺,提升了我國軌道交通車輛的研發水平,為后續車型的研發設計打下了良好的基礎。

[1] 殷國富,刁燕,蔡長韜. 機械CAD/CAM技術基礎[M],華中科技大學出版社,2010.

[2] 孫章. 城市軌道交通概論[M],中國鐵道出版,2000.

[3] 王旭華. 三維建模與機械工程圖[M],東南大學出版社,2009.

[4] 雷源中. 跨世紀先進制造技術基礎研究[M],中國機械工程, 1996.

[5] 郝靜如. 計算機輔助工程[M],航天工業出版社, 2000.