某引信殼體加工工藝研究

□ 曹四祥

中國空空導彈研究院 河南洛陽 471009

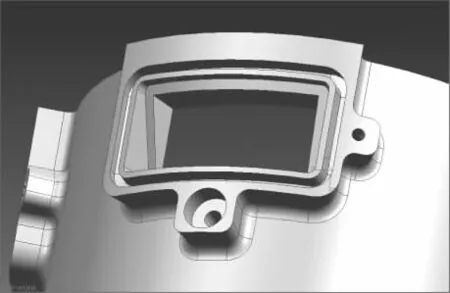

圖1所示零件是某型產品引信的重要部件,由于空間的限制,常規的密封方式在此不太適用,只能采用占用空間小、便于裝拆的端部密封方式。因為空間有限,又要考慮到減重問題,必然會有一些壁厚不均、不規則的結構形狀出現,該零件材料為2A12 T4鋁合金。由于零件形狀復雜,使加工、檢驗較為困難。

▲圖1 零件三維軸測圖

1 零件分析

主要加工難點:1)零件為圓筒類零件,底面壁厚2 mm,圓周壁厚最薄處2 mm,最厚處12 mm,壁厚不均,加工中易發生變形。2)圓柱面上有上下兩排各4個窗口,分別為發射窗口和接收窗口,其中上面發射窗口底面為圓錐面,加工難度大。3)精度要求高,①內孔φ125 mm在94 mm長度上的圓柱度為0.06 mm;②4個斜面窗口深度為所有孔與外圓同軸度為φ0.1 mm。4)在圓柱表面進行輪廓加工,需多軸聯動加工。5)底部R5 mm圓角需用直徑為10 mm、有效長度為110 mm的加長立銑刀加工。

2 工藝分析

由于內殼體零件是薄壁件,且壁厚不均,容易出現加工變形和裝夾變形,需要合理安排粗、精加工,選擇合適的裝夾方法,控制零件變形。考慮到零件本身沒有合適的裝夾部位,需要在壁厚2 mm的底部增加工藝夾頭,作為車削和銑削的定位基準和裝夾部位,增加零件剛性。由于壁厚不均,加工內應力較大,需要在粗加工后安排人工時效,消除內應力,最后精加工圓柱表面上的輪廓、窗口密封槽等。

加工工藝路線如下:粗車(留夾頭)→數控粗銑(夾頭裝夾)→T851時效→精車→數控精銑(夾頭裝夾)→車工去夾頭→檢驗→表面處理。

數控銑精加工是內殼體加工的難點之一,其加工內容為外圓柱輪廓表面的所有內容。如將外表面展開來看,其加工要素可分為平面、輪廓、腰形槽,數控加工就變得比較簡單,但是牽涉到圓柱輪廓表面的加工,由于與平面加工完全不一樣,編程就顯得比較困難。

2.1 零件φ125 mm內孔加工

由于零件孔壁最薄處僅2 mm,為保證φ125 mm內孔圓柱度0.06 mm要求,首先,要消除裝夾變形,簡單的三爪裝夾外圓必然無法滿足要求,必須要有可靠的裝夾方式。因此,在工藝設計時,增加了長20 mm工藝夾頭,夾頭壁厚25 mm,夾頭與零件連接部位壁厚設計有寬15 mm、厚度6 mm的連接過渡部位。內孔加工安排在內孔及外圓粗車、外輪廓與窗口粗銑并對零件進行人工時效之后進行,減少后續工序加工應力對圓柱度的影響。

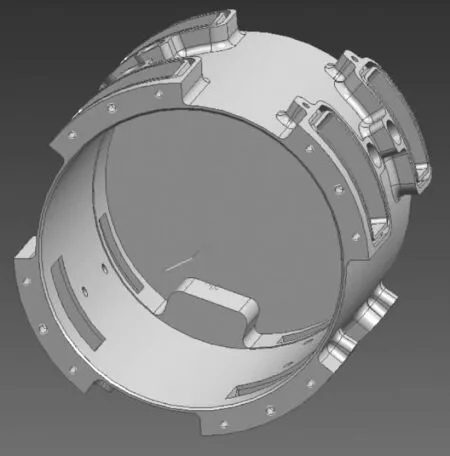

2.2 外圓柱表面加工

外圓柱表面為復雜曲面,只能在四軸機床上完成,手工編程較為復雜。在外圓柱表面加工時利用UG三維模型編程,實現了加工模型與設計模型的統一。在利用UG進行數控編程時,選擇可變軸曲面區域銑操作VARIABLE_AREA,生成四軸刀軌,如圖2所示,通過后置處理,生成所需的NC程序,完成了數銑加工,精度滿足圖紙要求。

▲圖2 四軸刀軌圖

利用UG可變軸曲面區域銑操作VARIABLE_AREA完成四軸刀軌,完成零件外圓柱表面的加工。否則,利用手工編制,計算量非常大,編程效率就會大幅度降低。

2.3 外圓柱表面底部缺口倒圓加工

外圓柱表面底部缺口倒圓也必須利用設計創建的UG三維模型編程,因為手工編程加工的零件會與設計模型不一致,會在靠近左側輪廓的地方產生過切。利用UG編程時,選擇固定軸曲面區域銑操作CONTOUR_AREA,生成如圖3所示刀軌,通過后置處理,生成NC程序,完成數銑加工,通過實際加工的零件與設計模型一致,滿足圖紙要求。

▲圖3 缺口倒圓刀軌圖

▲圖4上輪廊加工部位圖

2.4 外圓柱表面上的輪廓加工

以外圓柱表面上的上輪廓為例說明其加工過程(見圖4,輪廓為加工部位),加工該輪廓時,采用圓角為R3 mm的φ10mm銑刀進行粗加工,精加工采用φ6 mm球頭刀。在F批編制上輪廓程序時,主要利用計算機進行大量的數據計算、獲得各個點的實際尺寸來編程,數據量計算大,編程麻煩,調試不方便,表面粗糙度差,而且程序不易修改。C批采用參數編程,利用Q參數編程功能,編制圓柱表面上的輪廓、下窗口密封槽的程序,方便調試,也獲得了很好的表面粗糙度,這是在編程方面進行的改進。該程序主要解決利用參數編程進行分層銑削,同時解決了加工中的過切問題。外圓柱表面上的上輪廓程序如下:

393 TOOL CALL 18 Z S3000 F1000 DL-0.15 DR+0;

394 FN 0:Q12=+0

395 LBL 41

396 FN 3:Q13=+Q12*+90

397 CYCL DEF 7.0 DATUM SHIFT

398 CYCL DEF 7.1 C+Q13

399 CALL LBL 21

400 L X-3 Y-10 Z+200 C+25 A-90 R0 F MAX M13

401 L Z+74.45 R0 F MAX

402 FN 0:Q11=+1

403 LBL 40

404 L IZ-2

405 L Y+16

406 L X+0 C+28.333

407 FN 0:Q1=+1//增量值

408 FN 0:Q2=+0//初始角

409 FN 0:Q3=+3//圓半徑

410 FN 0:Q4=+3//刀半徑

411 FN 0:Q9=+6//圓半徑

412 FN 1:Q5=+Q3++Q4

413 FN 1:Q10=+Q9++Q4

414 LBL 31

415 Q6=-Q4*SIN(Q2)

416 Q7=16+Q5*(1-COS(Q2))

417 Q8=28.333+Q3*SIN(Q2)*0.889

418 L X+Q6 Y+Q7 C+Q8

419 FN 1:Q2=+Q2++Q1

420 FN 12:IF+Q2 LT+90.2 GOTO LBL 31

421 L X-3 Y+22 C+31

422 L Y+26

423 FN 0:Q1=+1//增量值

424 FN 0:Q2=+0//初始角

425 LBL 32

426 Q6=-Q4*COS(Q2)

427 Q7=26+Q5*SIN(Q2)

428 Q8=31-Q3*(1-COS(Q2))*0.889

429 L X+Q6 Y+Q7 C+Q8

430 FN 1:Q2=+Q2++Q1

431 FN 12:IF+Q2 LT+90.2 GOTO LBL 32

432 L X+0 Y+32 C+28.333

433 L X-3 C+25

434 L Y+36.5

435 FN 0:Q1=+1//增量值

436 FN 0:Q2=+0//初始角

437 FN 0:Q9=+6

438 LBL 33

439 Q6=-Q4*COS(Q2)

440 Q7=36.5+Q10*SIN(Q2)

441 Q8=25-Q9*(1-COS(Q2))*0.889

442 L X+Q6 Y+Q7 C+Q8

443 FN 1:Q2=+Q2++Q1

444 FN 12:IF+Q2 LT+90.2 GOTO LBL 33

445 L X+0 Y+45.5 C+19.667

446 L X-3 C+6

447 L Y+51

448 FN 0:Q1=+1//增量值

449 FN 0:Q2=+0//初始角

450 LBL 34

451 Q6=-Q4*COS(Q2)

452 Q7=51+Q5*SIN(Q2)

453 Q8=6-Q3*(1-COS(Q2))*0.889

454 L X+Q6 Y+Q7 C+Q8

455 FN 1:Q2=+Q2++Q1

456 FN 12:IF+Q2 LT+90.2 GOTO LBL 34

457 L X+0 Y+57 C+3.334

458 L C-3.334

459 FN 0:Q1=+1//增量值

460 FN 0:Q2=+0//初始角

461 LBL 35

462 Q6=Q4*SIN(Q2)

463 Q7=57-Q5*(1-COS(Q2))

464 Q8=-3.334-Q3*SIN(Q2)*0.889

465 L X+Q6 Y+Q7 C+Q8

466 FN 1:Q2=+Q2++Q1

467 FN 12:IF+Q2 LT+90.2 GOTO LBL 35

468 L X+3 Y+51 C-6

469 L Y+45.5

470 L X+0 C-19.667

471 FN 0:Q1=+1//增量值

472 FN 0:Q2=+0//初始角

473 FN 0:Q9=+6

474 LBL 36

475 Q6=Q4*SIN(Q2)

476 Q7=45.5-Q10*(1-COS(Q2))

477 Q8=-19.667-Q9*SIN(Q2)*0.889

478 L X+Q6 Y+Q7 C+Q8

479 FN 1:Q2=+Q2++Q1

480 FN 12:IF+Q2 LT+90.2 GOTO LBL 36

481 L X+3 Y+36.5 C-25

482 L Y-10

483 L IZ+50 R0 F MAX

484 L X-3 Y-10 C+25 R0 F MAX

485 L IZ-46 R0 F MAX

486 L IZ-4

487 FN 1:Q11=+Q11++1

488 FN 12:IF+Q11 LT+5.5 GOTO LBL 40

489 L Z+100 R0 F MAX

490 FN 1:Q12=+Q12++1

491 FN 12:IF+Q12 LT+3.5 GOTO LBL 41

492 L Z+200 R0 F MAX

2.5 內腔底部小突起清根加工

零件內腔底部有一個凸臺,其與內圓弧連接處半徑為R5 mm(見圖5,輪廓為加工部位),如果采用機械加工,需要直徑為10 mm,有效長度為110 mm的立銑刀。一般沒有如此大長徑比的銑刀,為此,設計制造了長度140 mm的加長高速鋼立銑刀。因為加工深度太深,刀具剛度很差,該部位的清根加工不能按照傳統的沿輪廓分層銑削的方式加工,所以采用垂直插削的方式,每次沿輪廓方向進給0.08~0.1 mm,完成該部位的加工,單件用時大約3 h。即使每次進給0.08~0.1 mm,當加工至小突起與內圓弧連接處時,仍然出現明顯的讓刀現象,銑削時的聲音也發生很大變化,出現振動。

2.6 上窗口圓錐面的加工

如圖6所示為上窗口圓錐面的加工部位,由于結構限制,同時為了增強加長立銑刀的剛性,刀具選擇φ4 mm加長立銑刀,利用五軸機床加工。最初設計把與圓錐面相連的圓柱面的寬度設計為 4 mm,由此帶來了兩個問題。當將整個圓錐面的側面加工完時,會在窗口下部產生1.132 mm的過切(如圖7a);一旦不在窗口下部產生過切,又會在圓錐面的側面形成殘余材料(如圖7b),這兩種情況與設計要求不符。為此,經與設計者協商,圓柱面的寬度改為5.1 mm(如圖7c),解決了加工難題。

▲圖5 底部凸臺輪廊加工部位

▲圖6 上窗口圓錐面加工部位

▲圖7 材料的過切

3 結束語

該零件經過工藝設計及加工,主要的難點已經解決,質量得到了有效保證。同時,通過對該零件加工及經驗總結,有助于我們深入了解此類殼體零件的加工特點,更好地提高加工質量和效率。

[1] 孟少農.機械加工工藝手冊(第三卷)[M].北京:機械工業出版社,1996.

[2] 曾周良.金屬材料及熱處理[M].沈陽:遼寧科技出版社,1986.

[3] 謝國明.UG CAM實用教程[M].北京:清華大學出版社,2003.