苯加氫生產環乙烷工藝的研究和改進

曹 軍

中石化南京工程有限公司 南京 211100

環己烷是一種重要的有機化工原料,無色、易流動、有刺激性氣味,主要用于生產環己醇、環己酮、己二酸、己內酰胺等化工產品,是纖維素醚、樹脂、蠟、瀝青和橡膠的優良溶劑[1]。

工業生產中,環己烷的生產方法分為苯加氫法和石油烴餾分的分餾精制法。苯加氫法是環己烷的主要生產方法,可分為液相法和氣相法。液相苯加氫的工藝特點是反應穩定、緩和,轉化率和收率很高,但必須要有后反應進行精制,能耗也較高,氫氣的利用率僅為85%,典型工藝有IFP法、BP法和Arosat法。氣相苯加氫的工藝特點是工藝氣體混合均勻,轉化率和收率均很高,但反應激烈,易出現飛溫現象,典型工藝有Brxane,ARCO,UOP,Houdry,Hy-toray法。

苯加氫常用的催化劑有鎳系和鉑系兩大類[2]。傳統鎳系催化劑價格低,但耐硫、耐熱差,液體空速低,使用壽命短(2年左右),副產蒸汽壓力低等。裝置一次投資較小,故多用于中小型生產裝置;鉑系催化劑價格高,耐水差,使用壽命可達5年以上,裝置一次投資較大,且催化劑多數為進口,故多數大型化工裝置采用鉑系苯加氫生產工藝。由于國外對中國技術封鎖,在發展上一直受制于國外[3,4]。

1 苯加氫工藝基本原理

氫氣和苯在一定的溫度和壓力下通過催化劑固定床層時,被催化劑吸附的氫分子離解成氫原子,并與吸附的苯分子發生加氫反應,生成環己烷,并放出大量熱量。

C6H6+3H2→C6H12+216.5KJ/Kmol

反應為體積縮小的放熱平衡反應,高壓、低溫有利于反應向右進行。

同時伴有副反應:

C6H6+3H2→C5H9-CH3(甲基環戊烷)

2 工藝流程

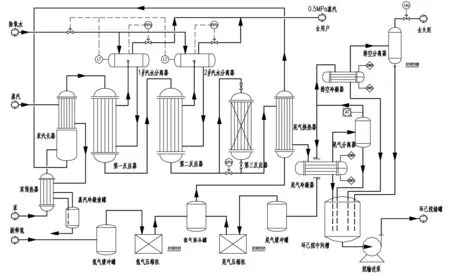

苯加氫工藝流程見圖1。

該工藝采用氣相加氫,苯蒸汽和氫氣通過裝有催化劑的反應器固定床床層,得到產品環己烷,其特點是操作簡單,轉化率收率高,氫氣利用率99%以上,現場基本無尾氣排空。

來自罐區的原料苯先進苯加熱器,加熱后的苯再進苯汽化器蒸發汽化。

原料氫氣由二部分組成:一是來自界外的新鮮氫氣;二是來自尾氣壓縮機的循環氫氣。新鮮氫氣、循環氫氣在氫氣混合罐中混合后,去尾氣換熱器,與來自加氫第三反應器加氫尾氣換熱至100℃左右,然后進苯汽化器,與苯一起繼續加熱汽化。在700 KPa的壓力下,苯與氫氣在160 ℃溫度完全汽化,混合氣體由苯汽化器的頂部出來,進加氫第一反應器,依次進第二反應器、第三反應器。

從加氫第三反應器出來的反應物流與反應氣體換熱后,進冷凝器冷凝,絕大部分環己烷由氣相變為液相,進烷中間槽,含有少量環己烷的加氫尾氣經過分離器后,大部分進尾氣緩沖罐,再經過尾氣壓縮機增壓后去氫氣混合罐打循環,少量的尾氣經排空冷凝器冷卻到10℃后進排空分離器,分離后的液相流入烷中間槽,氣相去火炬。

圖1 苯加氫工藝流程示意圖

烷中間槽中環己烷液體經烷輸送泵送至環己烷儲罐。

3 影響因素分析及工藝技術改進

傳統鎳系苯加氫工藝,由于鎳催化體系活性較高,導致反應器中反應帶較短,列管內外溫差較大,副產蒸汽品位低,催化劑結焦粉碎失活,會造成反應器管程阻力上升。

3.1 反應器結構的影響

苯加氫是在固定床列管反應器中進行的放熱反應,一般以管間沸水汽化方式移去反應熱。反應器列管過大時,管中心氣流的反應熱將不能及時傳遞給金屬管壁,管徑越大,管中心與管壁溫度差越大,徑向溫度梯度越大,容易造成局部過熱,副反應增多,甚至燒壞催化劑;列管管徑太小時,催化劑一般是Φ5×4,Φ4×4,Φ4×3的顆粒,裝填至管內時容易出現架空現象,所以必須合理選擇反應器列管的直徑。根據生產經驗和數學模型分析選擇Φ32×3.5列管。

3.2 氫苯比的影響

苯加氫的反應,理論上氫氣與苯的摩爾比是3∶1。在實際生產中,為保證苯反應完全,氫氣往往是過量的,苯加氫使用的催化劑沿用的是原苯酚加氫的催化劑,因其活性太好,在裝填催化劑時一般都采用摻入一定比例的鋁粒,降低其活性。較大的氫苯比可使反應物在催化劑床層的流速加快,拉長反應帶,使反應熱點下降,有利于反應。本設計采用的氫氣純度在99%以上,新氫與苯的摩爾比仍是3∶1,反應后的尾氣用尾氣壓縮機打循環,這樣就保證進反應器的氫苯比可以達到3.5~4.0∶1,新氫采用99.9%純氫,加氫尾氣基本不排空,所以苯加氫的收率達99.9%。由于增加了循環氫,使得進反應器床層的氣體流速加快,有利于拉長反應帶,使苯加氫的反應熱點溫度下降,減少了副反應,提高了收率。尾氣基本上不排空,避免了因排空造成的氫氣和環己烷的損失,在安全、環境保護上有重要的意義和作用。

3.3 反應溫度的影響

苯加氫反應為放熱反應,在120℃左右時,苯加氫生成環己烷的平衡常數7×107,數值非常大,可以視為不可逆反應,在220℃時,平衡常數僅為1.86×102,因此,高溫對反應的平衡轉化率影響較大,降低反應溫度有利于反應向生成物的方向移動,能獲得較高的轉化率。

本工藝采用氣相加氫,苯和氫氣經反應器列管內的固定催化劑床層,產生的熱量由列管壁傳至管外,管外由鍋爐水保護,熱量通過汽化鍋爐水產生蒸汽移出。設計反應器的結構以及列管的尺寸就是以迅速移出反應熱為原則的。選擇不同含鎳量的催化劑,床層的前后部分采用不同比例的鋁粒稀釋是確保初始反應熱點溫度不超高的關鍵所在。在工藝生產中,由于系統壓力、氫苯比等參數基本是一定的,調節范圍很小,對于反應熱點溫度影響不大,只能靠調節反應器殼層產生的副產蒸汽壓力來控制反應溫度,如果副產蒸汽壓力太低,就不能二次利用而只能現場排空,不利于節能降耗。為此,綜合上述各種因素,確定催化劑裝填中各層次的鋁粒稀釋比例,控制催化劑的活性在適中偏好的程度至關重要。

傳統工藝采用含鎳量≥40%的催化劑,無論催化劑如何稀釋,即使將副產蒸汽壓力降為零,由于反應帶較窄,單位面積傳熱負荷大造成列管內外溫差大,反應熱點溫度仍然超過200℃。由于上述弊端,該工藝在反應初期采用低濃度含鎳催化劑,拉長反應帶單位面積上傳熱負荷下降,反應中心與管壁外熱水溫差變小,當熱水端壓力控制在0.5MPa(G)時,仍能保證反應溫度(190℃左右)。

本工藝采用的改進型NCG-6型鎳系催化劑,含鎳量有≥40%和≥20%二種系列,反應溫度控制在130℃~180℃,熱點溫度不超過200℃。溫度高于200℃時,會發生異構化反應生成甲基環戊烷;在更高的溫度下,苯環的碳鍵斷裂,發生甲烷化反應并放出大量的熱量,促使反應溫度繼續升高,鎳的晶體長大速度加快,催化劑活性下降,更高溫度甚至會使催化劑粉化,最終失去活性。所以催化劑改型及填裝方案改進是控制反應溫度、保證環己烷質量、延長催化劑使用時間和壽命的主要影響因素。

3.4 壓力的影響

從苯加氫的反應方程式可知,該反應是一個體積縮小的反應,升高壓力對反應有利,強化反應過程,加快反應速度。但由于壓力升高后會使反應氣體通過催化劑床層的流速降低,使反應熱點溫度升高,不利于反應熱移出,且系統所有設備耐壓等級需提高,會增加操作的費用,所以要兼顧各方面的因素,選擇操作壓力0.7MPa。

3.5 原料純度及毒物對生產的影響

苯的純度直接影響環己烷的質量,必須嚴格控制苯中其它雜質的含量,特別是C7組份,由于該組份加氫后會生成甲基環己烷、庚烷等。苯中含硫對催化劑的影響很大,硫能與金屬鎳生成穩定的硫化鎳,使催化劑中毒而失去活性。苯中如果帶氫氧化鈉,也會使催化劑永久失去活性。

氫氣中的氯、一氧化碳、二氧化碳均可與金屬鎳生成氯化鎳、羰基鎳,也會使催化劑永久性中毒,需要注意的是羰基鎳毒性很大,對人體毒害極為嚴重。

氫氣與苯中含氧與水可使催化劑臨時性中毒,氫氣在一定的溫度下,還可以使其還原,重新具有活性。

3.6 操作控制

本工藝在傳統工藝上另增加了加氫第三反應器。裝置運行初期原料苯在第一反應器中反應95%以上,在第二反應器中反應不足5%,第三反應器不用開啟,即可滿足反應要求。隨著時間的增加,第一反應器中催化劑活性的降低,加氫反應逐漸向第二、第三反應器轉移,這樣保證了裝置運轉的周期。根據生產運行結果,第一反應器催化劑可以使用三年,第二反應器可以使用六年,第三反應器可以使用十年。減少了催化劑更換頻率,從工藝上延長了催化劑的使用壽命。

4 結語

本工藝在催化劑的改型以及填充方法上進行改進,在工藝設計中對熱量移出進行優化,從根本上解決鎳系苯加氫生產環己烷的弊端。該工藝的裝置投資和催化劑使用費用均低于鉑系苯加氫生產環己烷工藝。副產蒸汽品位高,實現了蒸汽自給,可以外供蒸汽。該工藝已經實現從20kt/a裝置到120kt/a環己烷生產裝置。從各裝置運行情況來看,各項生產指標、產品質量均達到并優于其它工藝裝置,值得推廣。

今后努力方向:繼續改進催化劑型號,不再用鋁粒稀釋裝填,使催化劑床層鎳濃度更均勻,降低催化劑裝填難度,簡化操作,工藝更優化。

參 考 文 獻

1 李建修. 環己烷生產工藝技術的研究進展[J]. 廣州化工, 2010, 38(8): 50-52.

2 王玉清. 苯加氫生產環己烷工藝及改進[J]. 化工工業與工程技術, 2007, 28(3): 44-46.

3 王永紅,紅 梅. 苯加氫工藝比較及設計應注意的一些問題[J]. 包鋼科技, 2010, 36(1): 4-5.

4 劉良紅,傅送保,朱澤華等. 苯加氫制備環己烷工藝進展[J]. 化工進展, 2004,23(6): 673-675.