硝酸預處理對Pd/C催化劑微觀結構的影響

肖發新,任永鵬,李巖松,張向軍,申曉妮

(1. 沈陽有色金屬研究院,遼寧 沈陽 110001;2. 河南科技大學 材料科學與工程學院,河南 洛陽 471003)

2011年,全國精對苯二甲酸(PTA)產量達到了16 Mt,體現出其巨大的需求。目前世界范圍內的PTA生產大多采用Amoco加氫精制工藝或改進型工藝[1],該工藝選用Pd作為加氫精制催化劑的活性組分,以活性炭為載體。Pd/C催化劑是一種廣泛應用的負載型催化劑[2-4]。精制反應所需的Pd/C催化劑是PTA生產技術的核心。

目前,國內Pd/C催化劑存在的直觀問題主要是活性和穩定性不足[5-6],解決方法主要有細化Pd晶粒尺寸、提高分散度或改進載體活性炭的性質等[7]。活性炭的物理化學性質將影響Pd在活性炭上的負載效果,進而影響其催化活性,因此研究活性炭預處理對其物理化學性質的影響具有重要意義。Gurrath等[8]分別以氧、氫、氨等氣體對活性炭進行預處理,改善了Pd/C催化劑的物理化學性能,但此類方法的應用會受到一定的限制。與此相比,化學浸漬法具有操作簡單的優勢。王海燕等[9]考察了硝酸對不同載體預處理后催化劑性能的變化。張超林[10]研究了3%(w)硝酸預處理對Pd/C催化劑的Pd分布及其活性的影響。Thanasilp等[11]使用硝酸與硫酸混合溶液處理活性炭,制備的催化劑具有較高的分散度。還有其他對載體活性炭進行浸漬處理的報道[12]。但硝酸預處理劑對載體活性炭的微觀結構及其催化性能的影響則很少被重點關注。

本工作研究了硝酸預處理對Pd/C催化劑微觀結構的影響,并探討了其結構與催化活性的關系。

1 實驗部分

1.1 活性炭載體的預處理

將比表面積為 800~1 300 m2/g 的椰殼活性炭200 g,在 25 ℃下分別用 500 mL水和濃度為0.4,0.8,1.2,1.6,2.4 mol/L的硝酸水溶液洗滌2 h,除去酸溶液后,用去離子水洗至中性,然后在恒溫干燥箱中干燥備用。

1.2 催化劑的制備

準確稱取氯化鈀1.68 g,加入少量37%(w)濃鹽酸及去離子水溶解。將得到的深棕色液體倒入含有1.44 g草酸的水溶液中,攪拌均勻后穩定3 h,加入0.5 g 十二烷基三甲基溴化銨,攪拌均勻。將處理后的活性炭200 g用該含Pd溶液浸漬3 h得到催化劑前體。在室溫下向催化劑前體中逐滴加入質量濃度為 3 g/L的NaBH4水溶液,室溫下浸漬3 h。濾去液體,用去離子水將固體物洗滌至中性,干燥,即得Pd負載量為0.5%(w)的Pd/C催化劑。

1.3 催化劑的活性測試

取Pd/C催化劑2 g、PTA(純度99.9%,中國石化揚子石油化工公司)30 g、對羧基苯甲醛(4-CBA)(純度99.0%,上海愛蝶實業有限公司)1 g和一定量水加入至1 L高壓反應釜(WHFS-1型,山東威海匯鑫化工公司)中,密閉檢漏后先用氮氣置換空氣,再由氫氣置換氮氣,每步均置換3次。調節氫氣分壓至0.5 MPa,緩慢升溫至270 ℃,調節轉速至500 r/min,反應1 h后停止加熱,自然冷卻至室溫。打開反應釜,倒出產物,洗滌并抽濾2~3次后烘干。取充分混合(高壓攪拌)后的產物進行高壓液相色譜分析(采用Agilent公司1260 Infinity型高壓液相色譜儀),并計算4-CBA的轉化率(反應前后4-CBA質量差值除以反應前的質量),以此衡量催化劑的活性。

1.4 催化劑的結構表征

采用電子公司JSM-5610LV型掃描電子顯微鏡和日立公司H-800型透射電子顯微鏡觀察催化劑的表面形貌及顆粒大小,并采用EDAX 公司Genesis 60 S型能量散射X 射線能譜儀分析催化劑表面元素的相對含量。采用BRUX公司D8 ADVANCE型X射線衍射儀檢測催化劑的物相。采用Micromeritics 公司ASAP2020型全自動比表面積及孔隙度分析儀,以N2為吸附質,在78 K下測試N2吸附-脫附等溫線及孔結構參數。

2 結果與討論

2.1 硝酸預處理對Pd/C催化劑活性的影響

水及不同濃度硝酸預處理對Pd/C催化劑活性的影響見圖1。由圖1可看出,隨硝酸濃度的增加,Pd/C催化劑活性呈先增大后降低的趨勢,當硝酸濃度為0.8~1.6 mol/L時,活性基本穩定,4-CBA轉化率為98.0%~98.5%;硝酸濃度為1.2 mol/L時,4-CBA轉化率達到最高值,為98.5%。與經水預處理相比,硝酸預處理后催化劑活性有較為明顯的提高。

圖1 水及不同濃度硝酸預處理對Pd/C催化劑活性的影響Fig.1 Effects of pretreatment with water or HNO3 of different concentration on the activity of Pd/C catalysts.

2.2 硝酸預處理對Pd/C催化劑表面形貌的影響

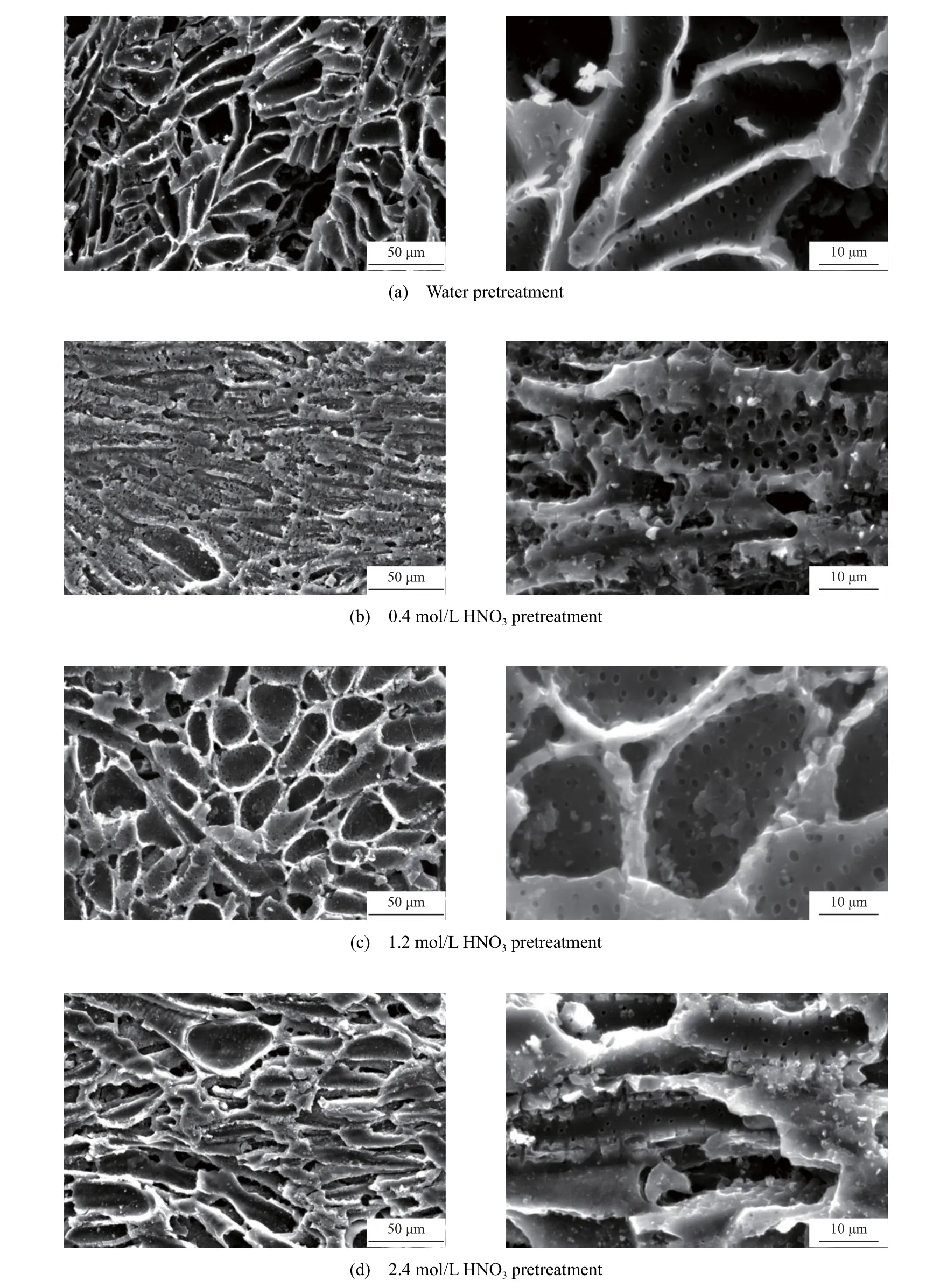

水及不同濃度硝酸預處理所得Pd/C催化劑的表面形貌見圖2。由圖2可知,硝酸濃度對椰殼活性炭的微觀結構有重要影響。經水預處理時,催化劑表面分布有均勻的凹槽,凹槽表面有一些微孔,這主要源于載體椰殼活性炭本身的微孔結構。經硝酸(0.4 mol/L)預處理后,微孔孔徑變大,且其大小和深度隨硝酸濃度的增大(1.2 mol/L)而變大,載體凹槽表面出現均勻分布的接近圓形的孔洞;當硝酸濃度過大(2.4 mol/L)時,凹槽表面不但出現孔洞,且凹槽輪廓也發生腐蝕,并隨之產生一定量的腐蝕產物,堵塞孔道,不利于活性組分Pd的分散。

圖2 水及不同濃度硝酸預處理所得Pd/C催化劑的表面形貌Fig.2 Microstructure of Pd/C catalysts pretreated with water or HNO3 of different concentration.

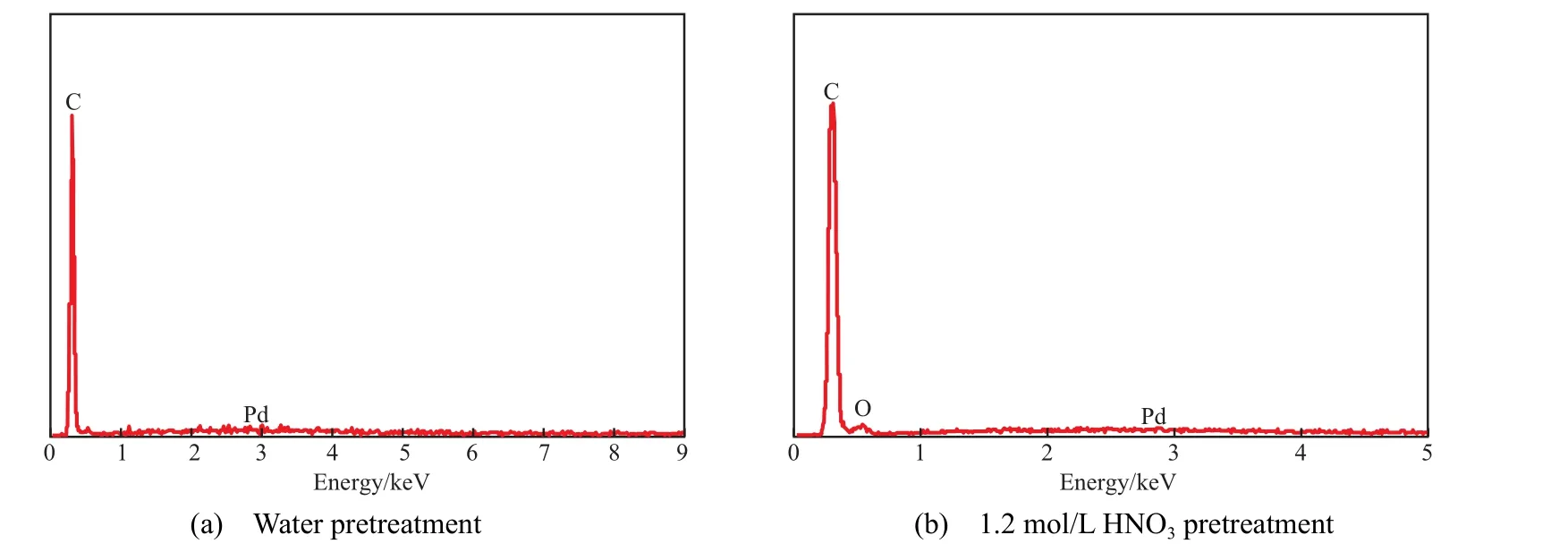

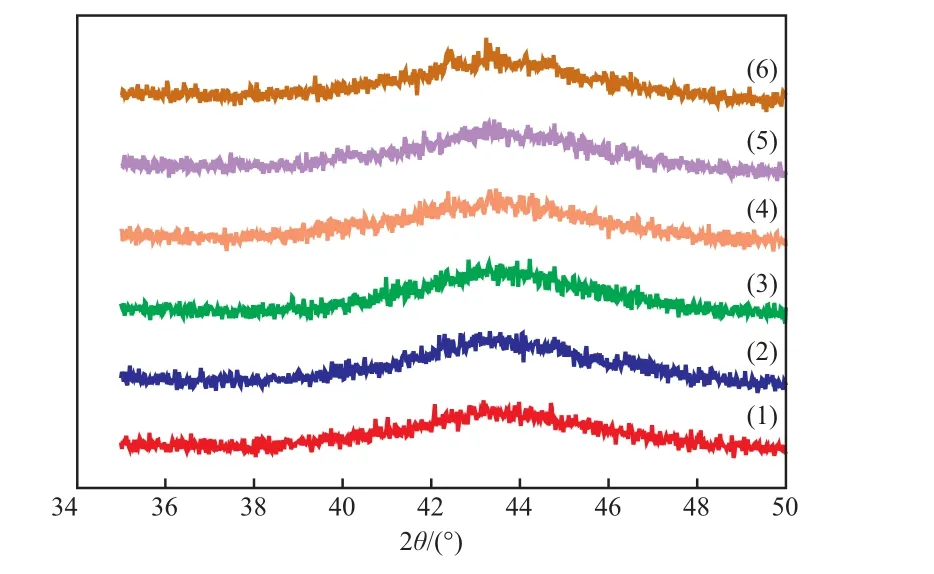

水及1.2 mol/L硝酸預處理的Pd/C催化劑的EDS能譜見圖3,對應的元素含量見表1。

圖3 水及1.2 mol/L硝酸預處理的Pd/C催化劑的EDS能譜Fig.3 EDS of Pd/C catalysts pretreated with water or 1.2 mol/L HNO3.

表1 不同預處理方式所得Pd/C催化劑中的元素含量Table 1 Elemental contents in Pd/C catalysts pretreated by different methods

對比圖3與表1可知,與水預處理相比,1.2 mol/L硝酸預處理時Pd含量略有增加,且表面檢測到氧元素。結合圖2(d)中觀察到的較多的附著物,認為這是硝酸對活性炭表面基團氧化作用的產物。這也證明了硝酸對椰殼活性炭具有化學改性作用。

實驗濃度范圍內的硝酸預處理可降低活性炭中的灰分,具體方式應是硝酸與灰分(主要是鉀、鋁、硅、鈉、鐵等的各類氧化物)反應生成硝酸鹽。上述結果證明,硝酸預處理可有效實現擴孔,因為適宜濃度的硝酸具有一定的氧化性,對還原性的碳基體具有一定的侵蝕作用;另外,浸漬后在較高溫度下硝酸鹽發生分解生成氧化性氣體,或活性碳直接與硝酸鹽反應,也會侵蝕碳基體,從而起到擴孔作用。此外,活性炭表面還含有多種表面含氧基團(如羧基、醛基、內酯基、酚類、醚類等),按其水溶液的pH可分為酸性、中性和堿性。Khezami等[13]的研究表明,表面含氧基團對催化劑的性能有顯著影響,而硝酸最重要的作用是可增加活性炭表面的含氧基團,尤其是增加活性炭表面的酸性含氧基團(表1氧含量的變化說明了這一點),這將有利于載體對PdCl42-的吸附。而相應的,硝酸會破壞活性炭表面的還原性基團,防止Pd金屬吸附時的直接還原,使Pd金屬更易于在載體表面上均勻分布,有效抑制Pd晶粒的增大,而Pd晶粒的減小有利于提高Pd/C催化劑的活性[14]。因此,隨硝酸濃度的增加,活性炭表面的酸性含氧基團增多,其活性也相應提高。硝酸濃度為1.2 mol/L時效果最佳。

2.3 硝酸預處理對Pd/C催化劑物相的影響

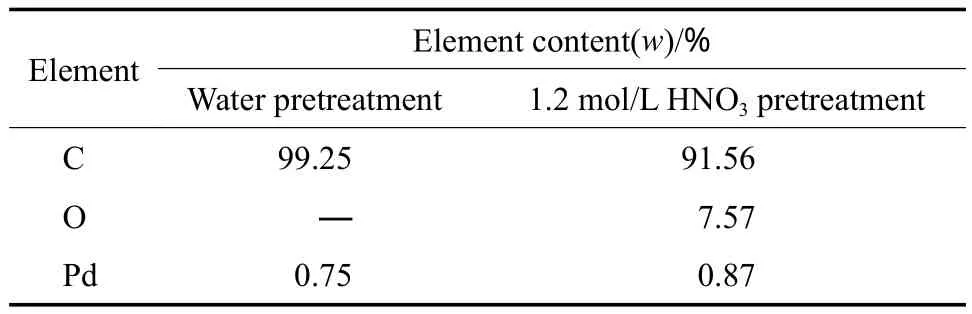

水及不同濃度硝酸預處理的Pd/C催化劑的XRD譜圖見圖4。由圖4可看出,水及不同濃度硝酸預處理的Pd/C催化劑并未出現明顯的Pd晶體特征峰,而是在2θ=39°~46°之間出現一個類似非晶態的饅頭峰。造成這種現象的原因主要有:1)所制備的Pd/C催化劑中Pd含量太低,且載體活性炭為非晶體;2)所得到的Pd晶粒太細,處于超細微晶的狀態,其特征衍射峰很弱[14]。

圖4 水及不同濃度硝酸預處理的Pd/C催化劑的XRD譜圖Fig.4 XRD patterns of Pd/C catalysts pretreated with water or HNO3 of different concentration.

2.4 硝酸預處理對Pd/C催化劑中Pd晶粒的影響

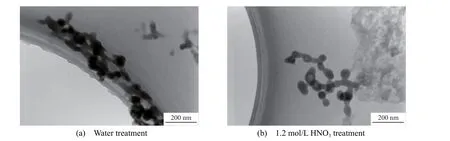

水及1.2 mol/L硝酸預處理Pd/C催化劑的TEM照片見圖5。由圖5可看出,經同樣分散條件下制樣后,采用不同預處理方式所得Pd/C催化劑中均能觀察到納米Pd晶粒,但硝酸預處理后Pd晶粒更細、分散度更高。

圖5 不同載體預處理方式所得Pd/C催化劑Pd晶粒的TEM圖像Fig.5 TEM images of Pd particles on Pd/C catalysts pretreated by different methods.

2.5 硝酸預處理對Pd/C催化劑孔結構的影響

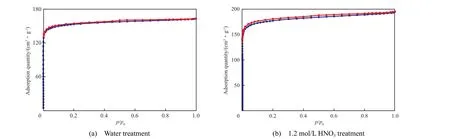

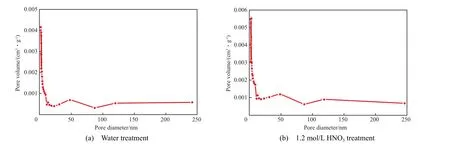

水和1.2 moL/L硝酸預處理的Pd/C催化劑的N2吸附-脫附曲線及孔分布曲線分別見圖6和圖7。

圖6 水及1.2 mol/L硝酸預處理Pd/C催化劑的N2吸附-脫附等溫線Fig.6 N2 adsorption-desorption isotherms of Pd/C catalysts pretreated with water or 1.2 mol/LHNO3.

圖7 水及1.2mol/L硝酸預處理Pd/C催化劑的孔分布曲線Fig.7 Pore distribution curves of Pd/C catalysts pretreated with water or 1.2 mol/LHNO3.

從圖6可看出,兩者的N2吸附-脫附曲線接近Ⅰ型,在低壓區就有急劇上升的情況,此時發生的應是微孔內吸附,說明兩者的結構都以微孔結構為主;隨壓力的升高,曲線趨于平緩,此時微孔內的吸附結束,但吸附量仍有所增加,說明存在一定的中孔結構;在接近于飽和蒸氣壓區域,測試溫度(78 K)低于臨界溫度(126 K)的情況下,存在短促的突然上升現象,因此具有一些大孔的吸附特征。從圖6還可看出,兩者的N2吸附-脫附曲線均存在一個吸附滯后環,環上下端相差較小,進一步說明中孔分布區間較窄。

對比圖7(a)和(b)可知,與經水預處理的Pd/C催化劑相比,經1.2 mol/L硝酸預處理的Pd/C催化劑的平均孔徑有所增大,尤其是微孔體積相對減少,中孔體積相對增加。這是由于經硝酸預處理,硝酸對載體表面原有孔進行侵蝕,造成擴孔。這與SEM表征結果一致。

對于未經預處理的活性炭載體,根據其孔的大小可大致分為3類:微孔(孔徑2 nm以下)、中孔(也稱過渡孔,孔徑2~100 nm)和大孔(孔徑100~100 000 nm)[15]。本實驗所用椰殼活性炭預處理前主要含有微孔,而中孔和大孔較少,制得的Pd/C催化劑中Pd晶粒直徑大于微孔的平均直徑,不能沉積于微孔中,因此經水預處理的活性炭在負載過程中,含量最多的微孔(一般體積分數為60%以上)并未起到負載作用,實際有效的是含量較少的中孔和大孔,這必然對催化劑性能產生影響。而經硝酸預處理后,可使活性炭表面的孔隙結構得到一定程度的擴大,這有利于Pd在載體孔道內部而不是在載體表面沉積,在催化劑反復加熱、攪拌、沖洗的情況下,Pd不易從活性炭內部的負載處脫落,同時減少催化活性組分沉積在孔壁導致微孔閉合的可能性,因此有利用保持催化劑的穩定性。

3 結論

1) 與經水預處理的Pd/C催化劑相比,經硝酸預處理的Pd/C催化劑具有更高的活性,當硝酸濃度為1.2 mol/L時效果最佳。

2) 適宜濃度的硝酸預處理使活性炭載體表面產生含氧基團,增大載體孔徑、中孔體積和有效負載面積,抑制Pd晶粒的增大,促進Pd在載體上的分散,從而使催化劑的活性提高。

[1] 謝剛,李希,牛俊峰. 對二甲苯液相催化氧化動力學:Ⅱ. 溫度效應[J] . 化工學報,2003,54(7):1013 - 1016.

[2] Shinzo K,Hibi M,Nishimura K. Prodrug-Oriented Molecular Design of Neonicotinoids:Preparation of Imidacloprid- Related 5,5-Dimethoxy-1,3-Diazacyclohexane Derivatives and Their Insecticidal Activity[J]. Biosci Biotechnol Biochem,2005,69(4):705 - 713.

[3] 宋有永,李忠來,張瑋,等. 用于一步法合成丙基環己基環己酮的Pd/C催化劑[J]. 石油化工,2006,35(10):937 -942.

[4] 范明明,馬新賓,王勝平,等. 活性炭負載鈀催化劑合成碳酸二乙酯[J]. 石油化工,2004,33(增刊):1671 - 1672.

[5] 辛冰,張靜,任保佑,等. 載體粒度對鈀炭催化劑催化活性的影響[J]. 濕法冶金,2011,30(1):27 - 29.

[6] 張少鋼,周靜紅,徐笑春,等.對羧基苯甲醛在鈀炭催化劑上串聯加氫反應宏觀動力學[J]. 化學反應工程與工藝,2008,24(6):509 - 515.

[7] 厲嘉云,馬磊,盧春山,等. 堿處理對活性炭載體及負載鈀催化劑性能的影響[J]. 石油化工,2004,33(增刊):1168 - 1169.

[8] Gurrath M,Kuretzky T,Boehmet H P,et al. Palladium Catalysts on Activated Carbon Supports:Influence of Reduction Temperature,Origin of the Support and Pretreatments of the Carbon Surface[J]. Carbon,2000,38(8):1241 - 1255.

[9] 王海燕,陳小娟,崔群,等. 對苯二甲酸精制Pd/C催化劑載體的改性[J]. 化學反應工程與工藝,2010,26(2):173 - 177.

[10] 張超林. 載體硝酸改性處理對Pd/C催化劑性能的影響[J]. 石油化工,2008,37(增刊):300 - 302.

[11] Thanasilp S,Hunsom M. Preparation of a High-Performance Pt-Pd/C-Electrocatalyst-Coated Membrane for ORR in PEM Fuel Cells Via a Combined Process of Impregnation and Seeding:Effect of Electrocatalyst Loading on Carbon Support[J]. Electrochim Acta,2011,56:1164 - 1171.

[12] Augustyn W G,McCrindle R I,Coville N J. The Selective Hydrogenation of Acetylene on Palladium-Carbon Nanostructured Catalysts[J]. Appl Catal,A,2010,388(1/2):1 - 6.

[13] Khezami L,Chetouani A,Taouket B,et al. Production and Characterisation of Activated Carbon from Wood Components in Powder:Cellulose,Lignin,Xylan[J]. Powder Technol,2005,157(1/3):48 - 56.

[14] 陳祥,周立進,顧沛國,等. 制備方法對鈀炭催化劑表面性質及其加氫性能影響[J]. 南京工業大學學報,2005,7(5):93 - 96.

[15] Li Lei,Quinlivan A,Knappe D R U. Effects of Activated Carbon Surface Chemistry and Pore Structure on the Adsorption of Organic Contaminants from Aqueous Solution[J]. Carbon,2002,40(12):2085 - 2100.