純電動(dòng)城市客車動(dòng)力傳動(dòng)系統(tǒng)的布置設(shè)計(jì)

母洋文,劉 平,劉 宇

Mu Yangwen,Liu Ping,Liu Yu

(西南交通大學(xué)機(jī)械工程學(xué)院汽車工程研究所,四川 成都 610031)

純電動(dòng)城市客車和傳統(tǒng)燃油城市客車的動(dòng)力傳動(dòng)系統(tǒng)有很大區(qū)別。首先,純電動(dòng)汽車中電池組的布置更加靈活,電池組可以做成很多塊,布置在底盤(pán)或車身上的多個(gè)位置。其次,電動(dòng)機(jī)可以在相當(dāng)廣的范圍內(nèi)高效地產(chǎn)生轉(zhuǎn)矩,從而大大簡(jiǎn)化甚至省去了變速器機(jī)構(gòu)。最后,電池的電能主要通過(guò)柔性的電線而不是剛性聯(lián)軸器和轉(zhuǎn)軸傳遞,因此,純電動(dòng)汽車省去了諸多機(jī)械裝置,各部件的布置具有很大的靈活性[1]。這樣,可以通過(guò)對(duì)各部件的靈活布置來(lái)選擇電動(dòng)汽車最佳的質(zhì)心位置、最合理的軸重分布,從而使電動(dòng)汽車的操縱穩(wěn)定性達(dá)到最優(yōu)。

文中采用 Adams/Car軟件建立純電動(dòng)城市客車多體動(dòng)力學(xué)仿真模型,在不同的動(dòng)力傳動(dòng)系統(tǒng)布置方案下,依據(jù)國(guó)家標(biāo)準(zhǔn)的規(guī)定,對(duì)整車的操縱穩(wěn)定性進(jìn)行仿真分析,選擇出最優(yōu)方案。

1 建模所需的整車及部件參數(shù)

研究中所使用的車型沒(méi)有變速器機(jī)構(gòu),只有位于后橋上的主減速器。因此,所討論的動(dòng)力傳動(dòng)系統(tǒng)的主要部件為動(dòng)力電池組和驅(qū)動(dòng)電動(dòng)機(jī)及其控制器。

1.1 整車參數(shù)

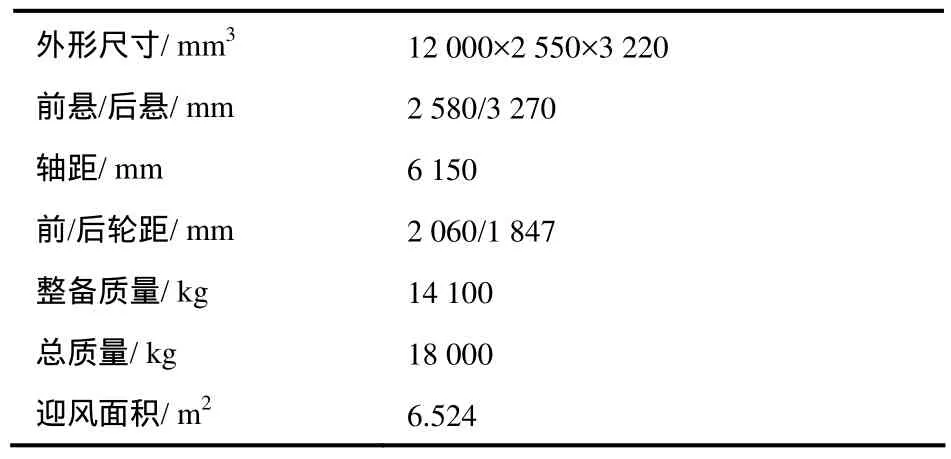

該型純電動(dòng)城市客車的主要參數(shù)見(jiàn)表1。

表1 整車參數(shù)

1.2 電池參數(shù)

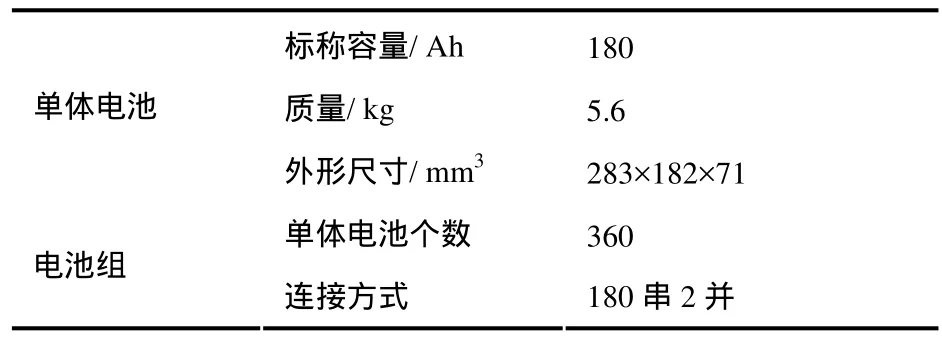

所選用的動(dòng)力蓄電池種類為鋰離子電池,類別為磷酸鐵鋰,電池的參數(shù)見(jiàn)表2。

表2 電池參數(shù)

1.3 電動(dòng)機(jī)參數(shù)

所選用電動(dòng)機(jī)的參數(shù)見(jiàn)表3。

表3 電動(dòng)機(jī)參數(shù)

2 布置方案設(shè)計(jì)

設(shè)計(jì)動(dòng)力傳動(dòng)系統(tǒng)布置方案時(shí),應(yīng)當(dāng)從整車布置的技術(shù)合理性出發(fā),充分考慮其拆裝可能性,維修保養(yǎng)時(shí)的接近性,并保證部件與部件之間具有足夠的靜止間隙和運(yùn)動(dòng)間隙。遵循合理分配前后軸荷的原則,當(dāng)前、后軸上的載荷有一個(gè)超過(guò)60%時(shí),都必須對(duì)總布置進(jìn)行修改和調(diào)整[2]。

為了便于描述各部件布置的位置,建立一個(gè)整車坐標(biāo)系,原點(diǎn)o為車輛縱向?qū)ΨQ面和地平面的交線與車身前端在地平面上投影線的交點(diǎn)。車輛縱向?qū)ΨQ面和地平面的交線取為x軸,規(guī)定向后為正向。z軸與地面垂直,規(guī)定向上為正向。y軸在地平面上,規(guī)定面向前進(jìn)方向的右方為正向[3]。

2.1 方案 1

受到車前部過(guò)道處地板離地高度和過(guò)道寬度的限制,在過(guò)道下方不布置電池、電動(dòng)機(jī);同時(shí)給后車門(mén)留出足夠的安裝空間,后車門(mén)下方也不進(jìn)行布置。

把單體電池打包成12包,左右對(duì)稱地布置在車身上。前、后軸之間布置8個(gè)電池包,每包有36個(gè)單體電池(2并 18串),每個(gè)電池包的體積為960×660×300 mm3,質(zhì)量為230 kg。后軸后面布置4個(gè)電池包,每包有18個(gè)單體電池(2并9串),電池包的體積為660×660×300 mm3,質(zhì)量為120 kg。將右側(cè)的電池組編為1~6號(hào)。由于后軸是驅(qū)動(dòng)軸,為了便于布置電動(dòng)機(jī)和驅(qū)動(dòng)軸間的傳動(dòng)裝置,將電動(dòng)機(jī)置于后軸后方,靠近驅(qū)動(dòng)軸的位置。

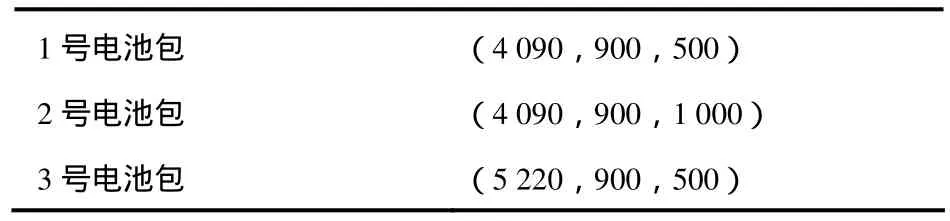

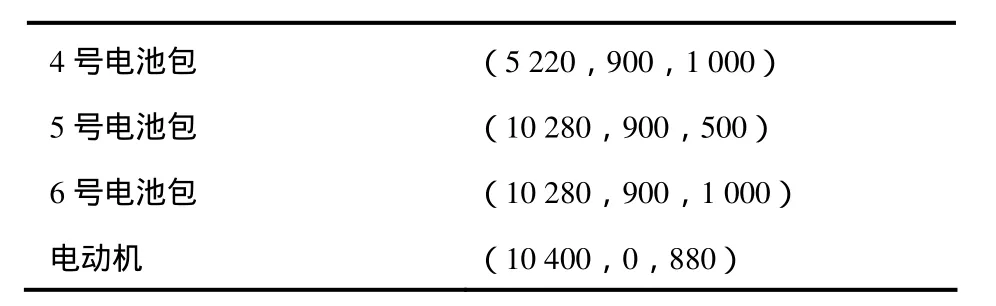

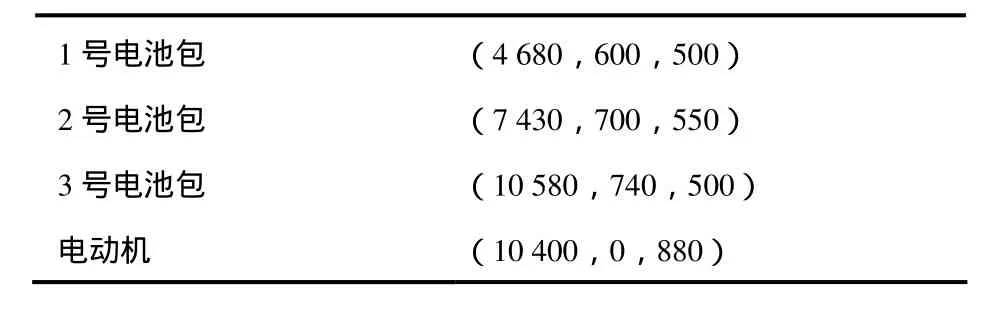

方案1中電池、電動(dòng)機(jī)的安裝示意如圖1。1~6號(hào)電池包的質(zhì)心和電動(dòng)機(jī)的質(zhì)心位置坐標(biāo)見(jiàn)表4。

表4 方案1中電池包和電動(dòng)機(jī)的質(zhì)心位置坐標(biāo)

續(xù)表4

2.2 方案2

采用低地板是未來(lái)城市公交的發(fā)展趨勢(shì),因此,為了降低地板高度,以及更平均地分配前后軸荷,設(shè)計(jì)出方案2。方案2把單體電池打包成6包,左右對(duì)稱地布置在車身上,將右側(cè)的電池組編為1~3號(hào),如圖2所示。1、3號(hào)電池包中,每包有72個(gè)單體電池(2并36串),每個(gè)電池包的體積為 2000×900×300 mm3,質(zhì)量為 440 kg;2號(hào)電池包有36個(gè)單體電池(2并18串),電池包的體積為 600×1000×400 mm3,質(zhì)量為 230 kg。

電動(dòng)機(jī)的布置位置與方案1相同。1~3號(hào)電池包的質(zhì)心和電動(dòng)機(jī)的質(zhì)心位置坐標(biāo)見(jiàn)表5。

表5 方案2中電池包和電動(dòng)機(jī)的質(zhì)心位置坐標(biāo)

2.3 方案3

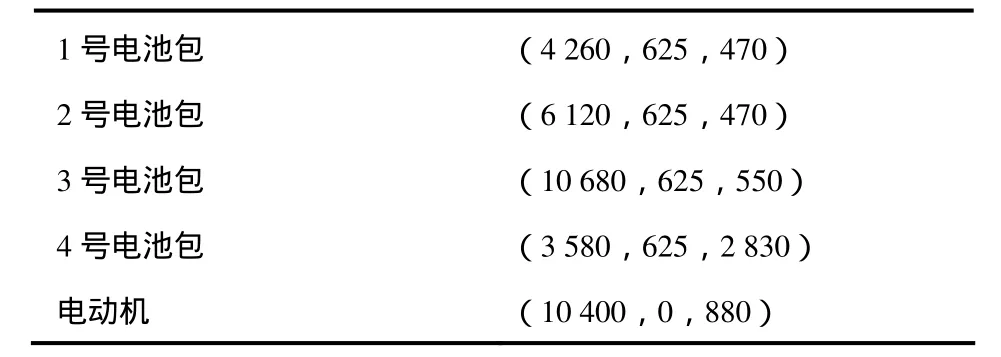

為了充分利用車頂部的空間,在車頂部可利用的空間里布置電池包,從而設(shè)計(jì)出方案3。將單體電池打包成 8包,左右對(duì)稱地布置在車身上,并將車身右側(cè)的電池編為1~4號(hào),見(jiàn)圖3。1、2、4號(hào)電池包中,每包有36個(gè)單體電池(2并18串),每個(gè)電池包的體積為1360×1100×240 mm3,質(zhì)量為230 kg。3號(hào)電池包有72個(gè)單體電池(2并36串),電池包的體積為 1600×1100×400 mm3,質(zhì)量為435 kg。

電動(dòng)機(jī)的布置位置與方案1相同。1~4號(hào)電池包的質(zhì)心和電動(dòng)機(jī)的質(zhì)心位置坐標(biāo)見(jiàn)表6。

表6 方案3中電池包和電動(dòng)機(jī)的質(zhì)心位置坐標(biāo)

3 整車仿真模型的建立

整車仿真模型包括前后懸架子系統(tǒng)模型、轉(zhuǎn)向子系統(tǒng)模型、輪胎子系統(tǒng)模型、車身子系統(tǒng)模型、制動(dòng)子系統(tǒng)模型等。在 Adams/Car中建立方案1~方案3的整車仿真模型見(jiàn)圖4~圖6。

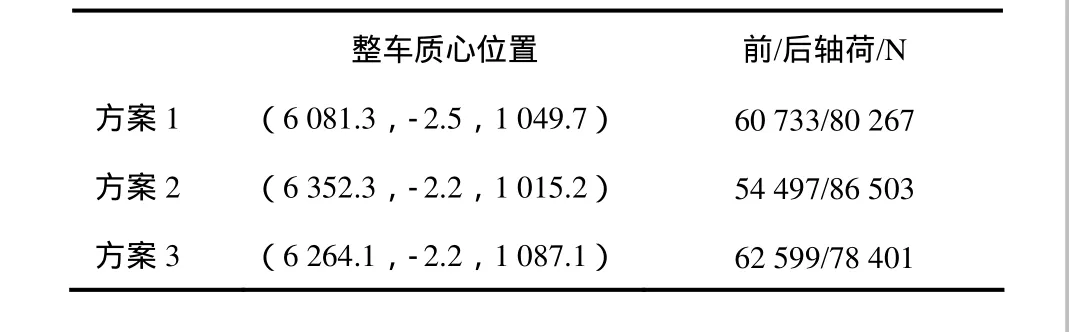

在軟件中測(cè)得 3種方案下整車的質(zhì)心位置和前、后軸荷見(jiàn)表7。

表7 3種方案整車質(zhì)心位置和前、后軸荷

4 仿真分析

汽車操縱穩(wěn)定性涉及的問(wèn)題較為廣泛,需要采用較多的物理參量從多方面進(jìn)行評(píng)價(jià)。文中只討論最基本部分:轉(zhuǎn)向盤(pán)角階躍輸入下的穩(wěn)態(tài)、瞬態(tài)響應(yīng)與角脈沖輸入下的橫擺角速度頻率特性。

4.1 轉(zhuǎn)向盤(pán)角階躍仿真試驗(yàn)

根據(jù) GB/T 6323.2—94的規(guī)定,車輛以 60 km/h的速度直線行駛0.2 s后,用0.5 s的時(shí)間使轉(zhuǎn)向盤(pán)轉(zhuǎn)動(dòng) 100°,整個(gè)過(guò)程中車輛的運(yùn)動(dòng)響應(yīng)見(jiàn)圖7~圖9:

從圖7~圖9可以得出:汽車穩(wěn)態(tài)時(shí),方案1(project_001)的橫擺角速度和側(cè)向加速度的值最小,穩(wěn)態(tài)響應(yīng)最好;瞬態(tài)過(guò)程中,方案 1的反應(yīng)時(shí)間最短,峰值最小,瞬態(tài)響應(yīng)最好。

4.2 轉(zhuǎn)向盤(pán)角脈沖試驗(yàn)

根據(jù)GB/T 6323.3—94的規(guī)定,車輛以60 km/h的速度直線行駛0.2 s后,用0.5 s的時(shí)間轉(zhuǎn)動(dòng)轉(zhuǎn)向盤(pán) 150°,并轉(zhuǎn)回原處,然后保持不動(dòng)。整個(gè)過(guò)程中車輛的運(yùn)動(dòng)響應(yīng)見(jiàn)圖10、圖11。

從操縱穩(wěn)定性出發(fā),要求幅頻特性曲線盡量平緩,共振頻率盡量高,通頻帶寬盡量寬,從而保證不同工況下失真度較小,獲得滿意的操縱性能。因此,從圖12中容易看出,方案1的動(dòng)態(tài)特性最好。

5 結(jié) 論

在汽車總布置設(shè)計(jì)思想的指導(dǎo)下,針對(duì)純電動(dòng)城市客車動(dòng)力傳動(dòng)系統(tǒng)的布置提出了 3種不同的方案。3種方案都確定了電池組和電動(dòng)機(jī)的布置和位置,并計(jì)算了軸荷分配。為了滿足操縱穩(wěn)定性的要求,在Adams/Car中建立了3種方案的對(duì)應(yīng)整車仿真模型,并進(jìn)行操穩(wěn)性仿真分析,分析結(jié)果表明,方案1的操穩(wěn)性優(yōu)于方案2和方案3。研究結(jié)果對(duì)純電動(dòng)城市客車動(dòng)力系統(tǒng)的布置設(shè)計(jì)具有一定的參考意義。

[1]趙云. 電動(dòng)汽車結(jié)構(gòu)布置及設(shè)計(jì)[J]. 汽車電器,2006(6):4-11.

[2]汪植亮,吳憲. 燃料電池轎車總布置的參數(shù)化設(shè)計(jì)[J]. 上海汽車,2005(5):18-21.

[3]余志生. 汽車?yán)碚揫M]. 北京:機(jī)械工業(yè)出版社,2010.

[4]黃菊花,閆菊. 基于某商務(wù)電動(dòng)汽車操縱穩(wěn)定性仿真分析的底盤(pán)布置優(yōu)化[J]. 南昌大學(xué)學(xué)報(bào):工科版,2012,34(1):53-57.

[5]GB/T 6323.2—94,汽車操縱穩(wěn)定性試驗(yàn)方法轉(zhuǎn)向瞬態(tài)響應(yīng)試驗(yàn)(轉(zhuǎn)向盤(pán)轉(zhuǎn)角階躍輸入)[S].

[6]GB/T 6323.3—94,汽車操縱穩(wěn)定性試驗(yàn)方法轉(zhuǎn)向瞬態(tài)響應(yīng)試驗(yàn)(轉(zhuǎn)向盤(pán)轉(zhuǎn)角脈沖輸入)[S].