國內外大型液壓旋回破碎機的發展現狀

邱靜雯 郭文哲 付曉蓉

(1.洛陽礦山機械工程設計研究院有限責任公司;2.礦山重型裝備國家重點實驗室;3.華中科技大學機械科學與工程學院;4.桂林電子科技大學信息科技學院)

當前,在礦山、冶金、化工、建材、工程建設等需要大規模粗破碎物料的場合,大型液壓旋回破碎機受到普遍的重視和推廣應用。在破碎工藝流程中,旋回破碎機用于爆破后采掘出的原礦的初級破碎作業,其特點是進料尺寸較大,能夠進行連續破碎作業,因而產量高、電耗低,機器運行更穩定可靠。與顎式破碎機相比,雖然旋回破碎機構造復雜、體型龐大、初期投入高,但從大規模生產的效率和長期運行成本來看,旋回破碎機具有明顯的技術經濟優勢。因此,國外著名破碎設備廠商的旋回破碎機技術發展很快。我國由于受礦山生產工藝、規模、機械制造基礎技術薄弱等因素制約,大型旋回破碎機的技術進步緩慢,只在近兩三年來,才引起各重型機械廠的充分重視。本文將介紹國內外技術最先進、最具影響力的破碎機制造廠家的代表型旋回破碎機的技術特點。

1 概述

1.1 初級破碎設備的發展概況

在大型礦山和混凝土骨料加工等工業領域,初級破碎設備通常采用顎式破碎機和旋回破碎機,這兩種破碎機問世均已有100多a。在這100多a來,顎式破碎機應用較為廣泛,而近10 a來,旋回破碎機的應用和發展已呈現出更加強勁的發展趨勢。

隨著對采礦和礦物處理技術要求的不斷提高,以及機械設計、材料、加工和配套技術的發展,這兩種破碎機無論是在大型化、效率、耐磨性,還是在易用性、維修性等方面都得到了很大的發展。二者破碎機理大致相同,即都是上端入料口大,下端排料口小,物料在楔形破碎腔內靠自重下落,并逐次被破碎。不同的是顎式破碎機是間歇式破碎,而旋回破碎機是連續破碎,因而其產量比顎式破碎機更高,更適合大型化的破碎工藝流程。因此,近年來,隨著礦物處理工藝的大型化,旋回破碎機在坑口或大型工藝系統中已大量取代顎式破碎機。但顎式破碎機因結構簡單、機身低矮、配套簡單、設備投資少,所以仍有一定的市場。在破碎工序向采礦現場前移的趨勢下,顎式破碎機和旋回破碎機都已應用于井下,但顎式破碎機在井下布置、安裝維護等更為便捷。

世界上第1臺顎式破碎機于1858年由美國人E.W.Black設計并推出,經歷150多a的發展,Metso-Nordberg已生產出了C200型顎式破碎機,其最大進料尺寸可達2 000 mm,最大出料尺寸在200~450 mm可調,相應產量可達760~1 590 t/h(以松散密度2.7 t/m3計),已被用于1 200 m深的井下。

世界上第1臺旋回破碎機由美國人Charles Brown于1878年申請專利,1881年由芝加哥Gates鐵工廠制造出廠。經歷130余a的發展,Metso-Nordberg生產的60-110E型旋回破碎機最大進料尺寸可達1 525 mm,最大出料尺寸在175~250 mm可調,相應產量可達5 535~8 890 t/h(以物料松散密度1.6 t/m3計),裝機功率達1 200 kW。旋回破碎機盡管在發展過程中,其基本原理和基本結構并無多大變化,但最新發展的機電液壓技術已被應用其中,同時融入了易用、安全、耐久和個性化等設計理念。對設備結構和工作參數的不斷優化,使當代旋回破碎機的大型化不只是體現在規格尺寸和質量上,鑄鋼機架、鍛造軸、螺旋傘齒輪、廣泛的潤滑和長壽命錫青銅零件的應用,使設備能夠承受更大的負荷。同時追求同規格和質量上的最優產量效率、能量效率、安全性和使用維護性,為此,在腔形、傳動、液壓與潤滑、橫梁、主軸、機架、銅瓦襯套和襯板等結構細節上,以及自動監測控制與使用維護上均做足了文章。

1.2 國外大型液壓旋回破碎機的發展概況

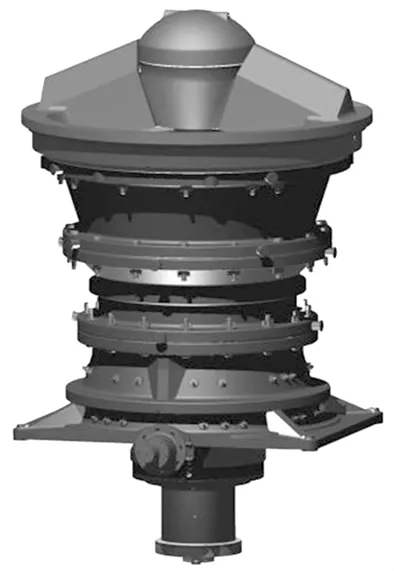

目前,世界上設計制造大型液壓旋回破碎機的廠家主要有 Metso、FLSmidth、Sandvik和 ThyssenK-rupp,4家公司中又以Metso公司和FLSmidth公司的市場份額最大。他們的技術發展方向基本代表了當今旋回破碎技術發展的方向,基本都具備以下共同點(參見圖1和圖2)。

圖1 當代大型液壓旋回破碎機的結構

(1)都采用現代優化設計技術,并結合長期經驗數據進行項目個性化設計,以追求更合理的結構和更高的強度。

(2)采用拱形橫梁以加大給料口尺寸。

圖2 大型液壓旋回破碎機主要耐磨件

(3)將主軸和圓錐整體鍛造成一體,避免了作業中動錐松動的問題。主軸上部軸承采用干油潤滑,并配有電子可視化控制。

(4)內腔動、定錐襯板和筋護板在結構設計和安裝方式上雖不盡統一,但都采用高耐磨材料——高錳鋼或鉻鋼。

(5)殼體為鑄鋼件,多采用水平箍帶或加加強筋設計,并經有限元分析,以優化其結構性能。

(6)主軸下部防塵密封維護少,采用壓縮空氣以提高防塵效果。

(7)偏心套組件帶有可更換的偏心內襯套,用來調節擺程;并采用集成的配重,可將非動平衡降至最小。

(8)傳動齒輪采用擺線齒錐齒輪,運轉更平穩可靠;帶有齒隙設定裝置;全密封的靜潤滑可保證潤滑良好,并配有電子可視化油量控制;同時可隨意進行振動控制。

(9)主軸下部通過液壓油缸支承,既可在遇到不可破碎異物時進行過載保護,也可在破碎圓錐下部襯套過度磨損后或其他情況需要時,利用該液壓油缸很方便地調節產品粒度。

(10)對破碎腔型進行優化設計,襯板形狀和安裝方式充分考慮了對腔型、產品顆粒形狀、過粉碎、裝拆甚至換位的影響。

(11)配備電子監測與控制裝置,通過觸摸屏即可監測、設定破碎機和相關設備的工作參數。

1.3 國內大型液壓旋回破碎機的發展概況

我國旋回破碎機的生產最早始于1950年代,由前蘇聯提供圖紙技術,原沈陽重型機器廠(現北方重工)制造。當時,受需求、研發能力和市場等因素制約,且規格較小,顯示不出旋回破碎機的優勢,因此并未形成氣候。1980年代沈重引進了美國FFE公司(現已并入FLSmidth公司)的旋回破碎機技術(國內定型為PXF型),但是技術消化改進和市場推廣工作長期不理想,從裝機功率和處理能力等基本功能參數上看,與國外著名公司的旋回破碎機有很大差距。近年來,隨著礦山采礦工藝裝備和技術的進步、追求規模效益的需要以及國內研發能力和市場推廣能力的發展,對旋回破碎機的研發正越來越引起國內重型機械廠的重視。目前國內生產旋回破碎機的廠商主要有北方重工和中信重工。北方重工設計制造的適用于中硬度以上物料的PXZ系列中的PXZ1623型為最大規格,產量達2 800~3 200 t/h。中信重工進入旋回破碎機的研發時間很短,僅三、四年時間,但進步很大,截至目前,已經完成了完全具有自主知識產權的多種規格的PXZ系列重型液壓旋回破碎機的設計開發工作,并獲得了多項國內外訂單。目前該公司設計制造的PXZ-152/287型為最大規格,裝機功率1 200 kW,產量達5 100~8 000 t/h,這是目前國內自行設計制造的最大規格旋回破碎機。

2 國外大型液壓旋回破碎機的發展現狀

2.1 Metso SUPERIOR 60-110E粗碎旋回破碎機

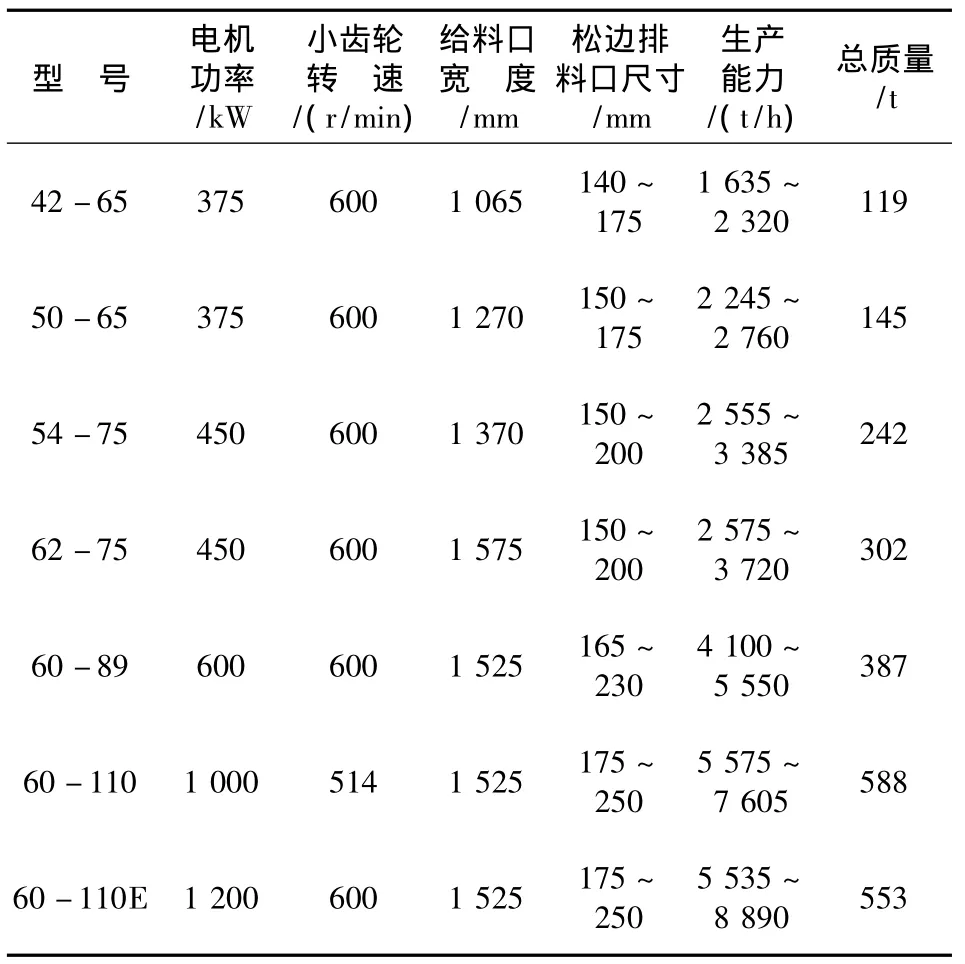

Metso Nordberg生產破碎機已經有100多a的歷史,以其Superior旋回破碎機而聞名世界,處理能力從約2 000 t/h到約9 000 t/h不等,至今已經向世界各地的礦山和采石場銷售了超過1 500臺的Superior旋回破碎機。60-110E型旋回破碎機是Metso 2010年初推出的新機型,是在SUPERIOR MK-Ⅱ系列60-110型基礎上的改進型。SUPERIOR MK -Ⅱ系列旋回破碎機的主要技術參數見表1。

60-110E型旋回破碎機繼承了SUPERIOR MK -Ⅱ系列的優點[1],并在60-110型基礎上將電機功率由1 000 kW提高到1 200 kW;小齒輪轉速由514 r/min提高到600 r/min;設計采用了最新的計算機設計與建模軟件,降低了殼體應力,增加了可靠性,提升了設備性能;重新設計了橫梁,采用整體式橫梁架體結構和巧妙的新型緣襯板固定裝置,兼顧了與原有機型的互換性等(見圖1)。改進后設備質量由588 t減少到約553 t,破碎能力由5 575~7 605 t/h提升為5 535~8 890 t/h。

表1 Metso SUPERIOR MK -Ⅱ系列旋回破碎機的主要技術參數

2.1.1 橫梁及其積料箱式護板護帽、緣襯板固定裝置

60-110E型旋回破碎機的橫梁除繼承了MK-Ⅱ系列的橫梁圈結構和二者設計為一整體式鑄鋼件的優點外,還采用了拱形橫梁設計(見圖3(a)),可有效減少物料架橋現象。設計時采用了最新的計算機分析技術和在用旋回破碎機應變實測數據,減少了應變扭曲,可靠性提高。

橫梁臂防護板和防護帽不但采取對橫梁全體防護式設計,而且采用巧妙的積料箱設計,即防護板和加長設計的防護帽上端為凹陷結構,使停留在此凹坑內的物料對護板和護帽起到阻擋來自上端給料直接沖擊磨損的作用。這樣的設計,能顯著延長橫梁臂及其防護板和防護帽的使用壽命,該新型結構可為橫梁提供更好的保護。

新型緣襯板固定裝置采用卡夾方式(見圖3(b)),即在緣襯板接縫的兩側下方的橫梁圈上各焊接一個L形卡條,安裝時卡上定位銷即可,無需用螺栓固定。這種設計結構可預先將橫梁緣襯板與橫梁裝配在一起,從而使組件的安裝和更換更加簡便快捷、準確。

圖3 新型橫梁組件結構示意

2.1.2 上機架

利用有限元設計工具重新分析設計了上機架,取消了垂直筋的結構設計,消除了垂直筋引起的應力集中;同時設計采用水平箍帶形式的加強筋結構,以保持上機架具有足夠的結構強度(見圖1);減小機架法蘭之間的緊固螺栓直徑,使得維護保養更加簡便。

2.1.3 底架

根據積累的在用旋回破碎機底架的應變實測數據,對底架高應力區域重新進行了分析評估,并采用了最新的解決方案(見圖4):底架采用整體式鑄造結構;設計高位裝配法蘭;底部4個角融入四臂設計概念;底架柱體腔形采用巧妙的向上收縮的平滑截面設計,并采用與其他幾何面平滑過渡設計;底架內腔加強筋采用位置對稱結構設計。這些設計使底架結構更加堅固,提高了強度,減少了組件數量,可縮短安裝、維護時間。

圖4 結構優化后的底架外形

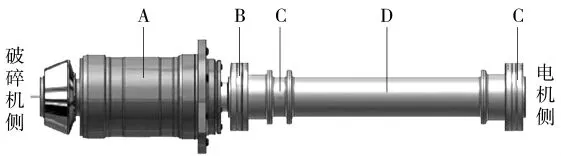

2.1.4 主軸

主軸部設計增加了擁有專利的支承環結構,可釋放動錐襯板鎖緊螺母的壓力,消除動錐鎖緊螺母或動錐襯板損壞的潛在危險性,同時使動錐襯板的更換更加便捷。

2.1.5 可互換性

橫梁、上機架和底架盡管進行了重新設計,但與現有的MK-Ⅱ系列中的60-110型具有可互換性,解決了在用破碎機的優化問題。

2.2 FLSmidth NT系列旋回破碎機的特殊形式——TS型和UD型

FLSmidth Fuller-Tralor也有100多a的破碎機設計制造經驗。其最新型旋回破碎機為NT系列中的TS型和UD型,均是在原TC系列基礎上發展起來的,主要參數見表2。

表2 FLSmidth NT系列旋回破碎機的主要技術參數

2.2.1 TS型頂部維護旋回破碎機

旋回破碎機更換襯套等易損件是一件不得不做且非常繁瑣的工作,更換襯套時通常是從破碎機下面的卸料倉內進行更換,存在更換難和安全隱患等問題。TS型與NT系列破碎機的所有設計標準和優點均相同,不同的是TS型破碎機的偏心套組件和液壓缸總成可以從破碎機上部的入料口處吊入吊出,而不是傳統地由人員進入卸料緩沖倉,從破碎機下部的卸料口移入移出,大大提高了破碎機的維護效率,并可有效避免安全事故的發生。“TS”即是“Top Service”(頂部維護)的縮寫,維護示意見圖5。

頂部維護這一安裝維護方式的優點在于:

(1)無需接觸液壓缸柱塞,只需1次起吊,即可在更寬敞的空間場地更換偏心套組件,包括偏心套和偏心銅套,這大大方便了安裝與維修,省去了很多繁瑣的步驟,縮短了停工檢修時間。過去數天才能完成偏心套或偏心銅套的更換工作,現在1個班就能完成,甚至可以在對整個生產影響很小的情況下做預先維護。

圖5 FLSmidth TS型頂部維護旋回破碎機示意

(2)無需人員進入卸料倉,可避免維護人員受到掉落物的傷害,大大增加了工作人員的安全性。

(3)增加了設備基礎設計的靈活性,降低了粗碎塔樓的建設投入。由于不再需要偏心套維修小車以及在破碎機下部進行維修工作,因而破碎站建設高度可降低,進入卸料倉的門設計成能讓1人進出即可。卸料輸送機可以無需小車的輔助而直接布置到更接近卸料口處。

(4)采用頂部維護的結構設計,偏心套組件可以采用更大的平衡重,平衡重內部的配重腔形結構得到最佳的優化,使破碎機不平衡力比以前更小,甚至可以100%平衡掉破碎機的不平衡力,從而使機器運轉更加平穩,部件壽命更長。

(5)最大化了備用組件的成套性,從而提高了破碎機的維修性。例如,對液壓缸組件進行的重新設計,使所有易磨損件位于柱塞上部,而不是傳統的在缸體上,必要時只需更換整個柱塞組件就可快速恢復生產。

首臺TS型旋回破碎機于2009年10月在美國Tilcon New York(硅紐約)公司的西Nyack石料破碎廠投入使用,受到了用戶好評,僅破碎站基建費用就可節省80萬美元。

2.2.2 UD型超級旋回破碎機

2005年,FLSmidth公司根據用戶的特殊需求,開始了可承擔超硬物料破碎任務(Ultra Duty)的旋回破碎機的研發。即在破碎機規格尺寸不變、給料尺寸相同的條件下,可提供比同規格重型旋回破碎機高出33%~35%的破碎力。

UD型超級旋回破碎機采用了更大功率的電機,傳動部件的零件尺寸也更大,除采用螺旋錐傘齒輪保證有更多齒面接觸以傳遞更大動力外,甚至采用多重雙聯小齒輪驅動,以解決破碎能力不足的問題。

在常規情況下,1臺UD型超級旋回破碎機可以替代2臺較小規格的旋回破碎機,這樣既可節省初期總投資,又可降低日常運行成本。在井下應用時,還可設計成剖分式機架,以便于搬運,可節省巨額的為設備搬運的掘進(擴井、擴巷)和搬運機具費用。

2010年8月,FLSmidth已有6臺超級旋回破碎機在用戶現場投入使用,其中為加拿大某用戶提供的超級旋回破碎機規格為1 830 mm×2 262 mm。此后,用多重雙聯小齒輪驅動技術對該規格機型進行優化改造,并在Minnesota Iron Ore Range(美國明尼蘇達鐵礦)成功運行。2010年3月,FLSmidth與加拿大安大略省東北部的Detour Lake金礦簽訂了1臺1 500 mm×2 900 mmUD型超級旋回破碎機的合同,并計劃于2013年早期投產,該機裝機功率為1 000 kW,設計生產能力為61 000 t/d,為兩條平行的、總能力為55 000 t/d的半自磨—球磨流程提供給料。

2.3 Sandvik CG系列旋回破碎機

瑞典Sandvik公司也有長期的旋回破碎機的設計制造歷史。它的CG系列旋回破碎機是與日本川崎重工旗下的EarthTechnica公司聯合設計的。經過多年不斷的精細改進,也已成為了世界著名的旋回破碎機系列。CG系列旋回破碎機的主要技術參數見表3。

表3 Sandvik CG系列旋回破碎機的主要技術參數

Sandvik CG系列旋回破碎機的最大特點是,主軸與頂部橫梁之間采用球型滑動軸承。眾所周知,旋回破碎機在工作時,主軸做旋擺運動,其頂部軸承不但要承受巨大的、沿周向變動的橫向破碎力,還要承受因主軸擺動引起的沿周向變動的撓曲力,受力情況十分復雜。因此,傳統上,主軸頂部軸承的定期更換是旋回破碎機維護中不得不進行的既耗費維護成本又耽誤生產的工作。采用球型滑動軸承后,從根本上改變了頂部軸承的受力情況,也使主軸上端軸頸的受力狀況得到改善。Sandvik聲稱,這一設計可使頂部軸承終身免更換。該球型軸承外形結構見圖6。

圖6 Sandvik旋回破碎機頂端球型軸承

CG系列旋回破碎機定錐襯板采用自帶定位凸錐和張緊螺栓設計,相應地在機架內側排列若干定位凹槽和用來穿過螺栓的孔(見圖7)。這種結構方式雖然加大了機架和襯板的制造難度和成本,但襯板可以分別進行更換,使得襯板的維護和更換變得簡易而節省,避免了傳統設計的整體更換襯板的問題。

2.4 ThyssenKrupp旋回破碎機

ThyssenKrupp也是世界上著名的旋回破碎機制造廠商之一,同時還是生產顎旋式破碎機的唯一著名廠商,已擁有100多a的旋回破設計制造經驗。其設計制造的KB系列旋回破碎機和BK系列顎旋破碎機的主要技術參數見表4。

2.4.1 KB系列旋回破碎機

ThyssenKrupp公司的KB系列旋回破碎機除具有主軸可調、過載保護、擺程可電氣調節、緊急情況時可帶負荷啟動、有不同傳動系統備選等技術優點外,另一個顯著特點是傳動部分通常采用中間連接軸結構,即兩個多盤式鋼離合器之間用中間連接軸和安全聯軸器聯接,進行直接驅動。當有不可破碎雜物進入破碎腔時,多盤鋼離合器可以補償電機與小齒輪傳動軸之間的幾何偏移,安全聯軸器可以實時保護破碎機電機免受過載的影響。此外,采用中間連接軸結構可以避免拆卸傳動小齒輪時必須拆卸電機的麻煩。直接驅動結構見圖8。

圖7 Sandvik旋回破碎機帶定位凸錐襯板的固定方式

表4 ThyssenKrupp KB系列旋回破和BK系列顎旋破主要技術參數

圖8 KB系列旋回破采用中間連接軸直接驅動

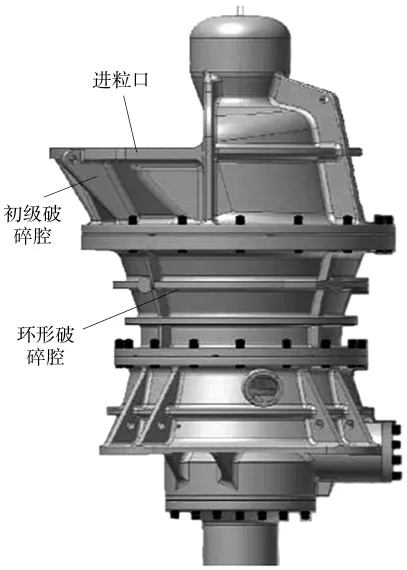

2.4.2 BK系列顎旋式破碎機

與標準旋回破碎機不同的是,顎旋式破碎機具有特殊形狀的向一側延伸的進料口(見圖9)。進料口通常帶齒板,與上部定錐襯板形成初級破碎腔,經過初級預先破碎的大物料進入位于下部的環形破碎腔進行進一步的破碎(少部分已經能排出的物料直接經破碎腔下落排出)以達到最終要求的粒度。由于一側入料口延伸加大并裝有齒板,顎旋式破碎機能處理比任何相似規格(如相同圓錐直徑)的旋回破碎機更大的給料塊。這對于用當今效率最高的采礦方法——露天開采或井下分段崩落開采法采掘出的物料來說特別有意義,因為有了顎旋式破碎機,這兩種采礦法取得的礦石在送入破碎機前不再需要考慮設置消除過大塊的工序。顯然,顎旋式破碎機結合了顎式破碎機和旋回破碎機兩者的優點,即給料尺寸范圍更大,破碎比大,破碎效率高,不但能夠有效避免給料區域架橋堵料的現象發生,而且更方便布置于井下。

目前,ThyssenKrupp BK系列顎旋式破碎機共有2種規格。近10 a來訂單不斷,2003年澳大利亞訂購了首臺BK63-75型顎旋式破碎機,安裝運行后效果良好。并于2008年又安裝了3臺,其中1臺用于在550 m的井下銅礦破碎,產量達900 t/h,產品P80=150 mm;另2臺用于西澳大利亞的地下鉆石礦,產量也是900 t/h,產品P80亦為150 mm。這兩座地下礦都采用崩落采礦法開采,生產中容易產生過大尺寸的礦塊,實踐證明,顎旋式破碎機處理這種礦石具有良好的優勢,可大大降低生產成本。

圖9 顎旋式破碎機外形結構

3 國內旋回破碎機的發展現狀

3.1 北方重工旋回破碎機

北方重工設計制造旋回破碎機已有50多a的歷史,其PXZ系列產品規格齊全,具有設計先進、性能可靠、工作平穩及能耗低等特點。目前該公司生產的旋回破碎機有PXZ(重型)、PXQ(輕型)和PXF(引進)等3個系列,其中PXZ系列用于破碎中等或中等以上硬度的物料,PXQ系列用于破碎中等或中等以下硬度的物料,PXF系列適用于大型露天礦山。該公司生產的旋回破碎機結構及技術性能與國內外其他公司類似,本文不做詳細介紹。北方重工PXZ和PXF系列旋回破碎機的主要參數見表5、表6。

表5 北方重工PXZ系列旋回破碎機主要技術參數

表6 北方重工PXF系列旋回破碎機主要技術參數

3.2 中信重工旋回破碎機

中信重工從事旋回破碎機的研發已有近10 a的歷史。2012年開發出的PXZ-152/287型液壓旋回破碎機為目前國內產能最大的粗碎設備,并已成功獲得國外訂單。中信重工的旋回破碎機代表了我國研發的旋回破碎機的最高技術水平,除大型化和功耗指標與上述國外著名公司有一定差距外,達到或接近國際最高水平的技術主要有:

(1)主軸與圓錐鍛造成一體。將破碎機主軸的鎖緊螺母改放在軸套上,避免了老式破碎機的斷軸現象。主軸上部軸頸與錐體過渡部位采用大圓弧并拋光,加強了主軸強度,可有效延長主軸的使用壽命。

(2)主軸頂部軸承設計了油溫監測裝置,通過溫度傳感器實時監測軸承的工作溫度,可有效避免燒軸瓦事故的發生,保證破碎機的安全運行。

(3)橫梁與橫梁圈設計鑄造成一體,且橫梁護板由被動保護結構改為主動防護,大大延長了橫梁和襯板的使用壽命。

(4)橫梁潤滑裝置能夠定時自動潤滑橫梁軸承總成,可減少維護保養的工作量。

(5)重型橫梁圈與上機架、上機架與下機架、下機架與底架之間,均采用錐面止口過盈配合,可有效防止破碎機殼體松動,避免殼體間聯接螺栓直接承受大的工作載荷,并可減少維護和保養成本;通過有限元分析手段,對橫梁、機架結構進行優化,確保能適應惡劣工況。

(6)采用正壓防塵裝置,使機架密封效果更好。

(7)采用螺旋傘齒輪傳動機構,能夠承受更大載荷,且傳動更加平穩可靠,對破碎硬度高的物料效果更加明顯。

(8)擁有齒輪調節裝置,使齒輪間隙調節方便可靠,可減少安裝維護時間。

(9)傳動部采用調心滾動軸承,避免了滑動軸承對潤滑系統要求高的問題,潤滑更加簡便、可靠,且滾動軸承功率損耗小,能夠在承受沖擊作用下使破碎機獲得更高轉速和傳動功率。

(10)油缸部柱塞采用整體式鑄造結構,避免了傳統的分體式柱塞在安裝、維護過程中柱塞板容易脫落的安全隱患;同時設計了位移傳感器,能夠自動控制油缸柱塞的位置,從而精確控制排礦口大小;應用液壓、潤滑一體式結構,自動化水平大幅度提高,且可大大減小輔助設備安裝空間。

(11)采用多方面人性化設計,并配備檢修維護專用工具,可大大壓縮檢修時間,提高設備的作業率,降低工人的勞動強度。

近兩年,中信重工已將旋回破碎機技術成功融入到大型半移動和移動式旋回破碎站的成套系統設計中,這不但充分發揮了旋回破碎機大產能、高效率的設備優勢,而且能夠更好地滿足大型礦山節能高效的應用需求,可適用于千萬噸級大型露天礦山的初級破碎工藝流程。截至目前,中信重工已成功開發出PSZ3000-B和PSZ4000-B型半移動式旋回破碎站,PXZ-160/191和PXZ-152/226型旋回破碎機均為其核心破碎設備,單機處理能力達8 000 t/h以上。目前該系列破碎站已成功獲得數項國外訂單并完成交付。中信重工PXZ系列液壓旋回破碎機的主要技術參數見表7,產品模型見圖10。

表7 中信重工PXZ系列旋回破碎機主要技術參數

4 結論

(1)縱觀國內外液壓旋回破碎機的發展史,其基本上就是一個追求設備安全性、穩定性、高效性、耐用性、免維護性、結構緊湊性、安裝維護便捷性、大型化以及自動化等的發展史。

圖10 中信重工PXZ系列旋回破碎機模型

(2)借鑒國外著名破碎機制造廠家的研發和制造經驗,建議我國設備生產廠商的技術進步要圍繞用戶的需求展開,設備大型化是用戶工藝技術大型化的必然要求,從立意到實施都要與用戶緊密合作,不能脫離用戶需求而盲目大型化。

(3)應充分考慮用戶對技術經濟性的需求,除產能、功耗和效率外,還需加強對使用維護成本和便捷性設計的重視。

(4)重視對設備現場運行經驗和數據的收集、存檔,以便根據這些資料開展對產品進行進一步的優化、改進以及全新產品的研發。

(5)國內在開展產品研發時,不能只提引進,要善于消化吸收國外先進技術,包括設計理念,并在此基礎上進行優化和創新,只有這樣才能開發出擁有自主知識產權的技術。

(6)國內液壓旋回破碎機生產企業要在設備產能、噸功耗、自動監控等方面下大力氣,縮小與國外的差距。這不但要充分利用現代設計手段和試驗技術(如CAD、CAE、CAT等),還要加強制造工藝技術的提高。

(7)強化知識產權意識,必要時應購買他人專利,避免知識產權糾紛。想擁有自主知識產權,首先就應尊重知識產權。

[1] 華 靖.MK-Ⅱ50-65旋回破碎機的特點及運行維護[J].礦業工程,2006,4(2):44-45.

[2] 邵 彬,郝 兵.PXY型液壓旋回式圓錐破碎機[J].礦山機械,2005(4):25-26.

[3] 許文華.PXZ1200液壓旋回式破碎機橫梁結構優化設計研究[J].機械設計與制造,2008(7):33-35.

[4] 姬立功,張瑞華,宋新雙,等.大型液壓旋回破碎機主軸鍛造工藝的優化[J].礦山機械,2012(7):135-136.

[5] 高 強,張建華.破碎理論及破碎機的研究現狀與展望[J].機械設計,2009(10):72-75.

[6] 肖 俊.旋回破碎機國內外現狀及發展趨勢[J].銅業工程,2010(3):87-89.

[7] 郎世平,蘭憲斌,郎寶賢.旋回破碎機現狀及發展趨勢[J].Mining Equipment,2012(5):48-51.

[8] 戚天明,郝 兵.大型金屬露天礦全流程半移動破碎系統[J].礦山機械,2012(9):1-7.