管坯鋸片夾鋸及打齒原因分析及改進措施

張艷龍,邵鴻麗,王 林,韓會杰

(唐山冶金鋸片有限公司,河北唐山063020)

1 引言

在無縫鋼管的生產過程中,需要將連鑄后的管坯原料切割成一定長度的成品管坯,然后才能加熱、穿孔、軋制出合格的鋼管產品。由于管坯的直徑較大,鋸切費時,為了適應現代化無縫鋼管生產線的要求,具有鋸切效率高、切割質量好的硬質合金齒圓鋸片得到了廣泛的應用。

管坯鋸機一般采用鋸片水平進給方式,3~4臺鋸機組成一個鋸切單元,滿足管坯定尺鋸切需的求。由于硬質合金齒圓鋸片價格較高,因此能否合理使用對鋸切成本的控制具有很大影響。在實際生產當中,鋸片的失效形式有鋸齒磨損、崩刃等,都可以重復修復再使用,以降低鋸切成本,但是如果出現鋸齒打斷的情況,就會使鋸片報廢、成本上升。本文就國內某大型無縫鋼管生產廠的管坯鋸機出現的夾鋸打齒故障進行了研究分析,采取了相應的預防措施,使問題得到了很好的解決。

2 存在問題

某大型無縫鋼管廠共配有3臺管坯圓鋸機,呈一字型布置,進料端通過一臺輸送周轉平車,將連鑄圓坯送至每臺鋸機的進料輥道,每臺鋸機配有自動定尺機,鋸切完成后,分別輸送到環形爐準備工位,整個系統實現了自動化控制。配套使用的硬質合金齒圓鋸片規格為 Ф1360×8.5(7)×100×58Z,鋸切坯料外徑為Ф300~Ф450 mm,管坯材質有20#、37Mn5、30CrMo、36 Mn2V 等。

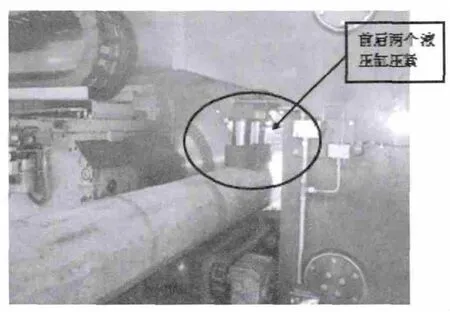

鋸片沿水平方向進給,每次鋸切一支坯料,在坯料切口兩側的垂直方向分別采用液壓缸對于切口兩端給予壓緊,使其在鋸切過程中保持穩定。鋸機及坯料壓緊情況如圖1所示。

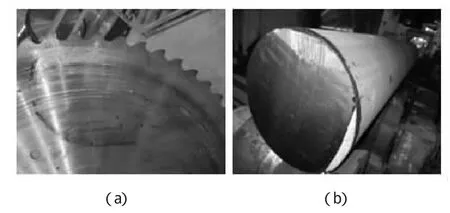

正常鋸切時,鋸齒都是被磨損鈍化或者產生一定的崩刃現象,此時鋸片可以重復修磨使用。但是當鋸切過程出現異常時,就會因為工件鋸口夾鋸而產生打鋸齒的情況,片體粘鋼也比較嚴重,鋸片的鋸切壽命低,影響坯料供應效率,不能滿足下一工序的要求。典型的夾鋸鋸片及切口情況如圖2所示。其表現為在鋸切到工件將斷的時候,可以聽到一聲較大悶響,嚴重時鋸片被悶住不動,停下來檢查鋸片,個別鋸齒已經被從根部折斷,鋸片報廢。

圖1 鋸機鋸切現場

圖2 夾鋸鋸片及工件斷面情況

3 問題分析

夾鋸發生時坯料斷面分析如圖3所示。1區域是管坯的上部,與大部分鋸口的不同之處在于本身光亮,受到了鋸齒的過度刮、蹭,說明在鋸切過程中此部位夾住了鋸齒,并在夾緊狀態下發生了相對運動,此圖只是管坯端口的一邊,另一端也有同樣的現象。在圖中3區域屬于脆斷斷面,是鋸片停止在管坯之間沒有切透的部分,后來經過彎曲而折斷的。

圖3 夾鋸狀態下的坯料斷面情況

故障產生原因有兩個方面。一是實心坯料一般為鋼管廠外購產品,坯料的交貨精度要求低,部分管坯存在過大的彎度,有時可達5~10 mm/m,由于送料輥道寬度不夠,導致鋸切時須將坯料的彎曲方向調整到垂直方向方可壓緊鋸切。由于坯料彎度的存在,看似已經壓緊的坯料,隨著切口的增大、鋸切過程中振動的增強導致垂直壓緊產生松動,坯料偏離原本正常的位置,進而導致切口變形,坯料斷面與片體表面之間間隙變小,兩者產生摩擦和撞擊,增加了夾鋸和打齒的可能性。

另一方面,通過全面測量輥道的水平度數值,發現輥道在切口處為整體低點,整根的坯料受到鋸口兩側的壓緊,可以保持平衡,但是當被鋸切坯料的切口增大到1/2直徑以上時,鋸口兩側坯料在垂直方向的強大壓緊力的作用下向中間微微下沉,切口呈現上小下大的狀態,當最小值超過鋸齒寬度時,就發生了夾鋸現象,產生很大的悶響,在鋸機的扭矩作用和管坯鋸口的摩擦阻力作用之下,較為薄弱的鋸齒根部就要發生斷裂,從而產生打齒的情況。

4 改進措施

通過查閱相關文獻,結合我公司長期以來積累的硬質合金齒圓鋸片的使用經驗,對該問題實施了以下改進措施[1-4]:

(1)因坯料為外購產品,其彎曲度難于控制,因此我們在鋸片設計時,將齒寬加寬0.5 mm,片體本身的厚度不變,從而可以在保證片體強度的前提下,使鋸口相應加寬0.5 mm,相當于增加了切口兩側的坯料與鋸片片體的間距,因此可減少或避免在產生較小的切口變形時發生夾鋸現象。

(2)在坯料切口處的輥道位置上,分別有兩個V型夾鉗,通過調整其上的襯板高度,保證此處為整條輥道的最高點,如圖4所示。如此一來,在整個鋸切過程中,切口始終處在最高點。坯料被鋸斷時,切口兩側的坯料在最高點向兩側下垂,因此兩側不會發生向內下沉的情況,從而使得切口呈現上大下小的趨式,而實際上由于液壓缸的強大夾緊力作用,較好地保持了鋸口寬度穩定的效果,有效地避免了夾鋸情況的發生。

(3)在坯料兩側增加一對水平方向的夾緊塊,如圖5所示。坯料被鋸斷時,坯料在正常的切口尺寸下,其在水平及垂直方向都不能隨意變動,從而

保證了鋸片的正常鋸切及退鋸。

圖4 輥道上增加的V型襯板

圖5 對坯料進行水平方向夾緊

(4)鋸片本體選用優質的合金工具鋼,通過控制調質處理的工藝參數獲得優良的綜合力學性能。提高鋸片本體的硬度和鋸片的應力數值,在保證鋸片本體塑韌性指標的前提下提高片體的剛性,減少鋸切變形,避免因鋸片剛性不足造成鋸片的抖動,從而減少夾鋸和打齒的產生。

5 改進效果

通過以上4個改進措施的實施,該鋼管廠在坯料仍有彎度的情況下,能夠完成管坯的正常鋸切,及時為加熱爐供料,從而使管坯的鋸切效率大大提升,同時也使得鋸切成本明顯下降。改進后的鋸切方案在同類工況下具有普遍的實際應用價值。

6 總結

(1)通過增加齒寬0.5 mm而片體本身厚度不變,在保證鋸片剛性的基礎上使得切口增加,從而增加了切口兩側的坯料斷面與片體之間的距離,明顯改善了夾鋸、打齒現象。

(2)調整鋸口兩側輥道的V型夾鉗襯板高度,相當于抬高了鋸口位置,控制了鋸口的移動,在減少夾鋸、打齒方面效果顯著。

(3)在坯料水平方向的兩側增加坯料夾緊塊,對坯料鋸切時的穩定性有明顯改善,有效避免了因坯料抖動與片體之間產生摩擦而引發的夾鋸、打齒現象。

(4)通過控制鋸片本體調質處理的工藝參數,提高片體硬度和應力數值,增加片體剛性,在鋸切時明顯改善了鋸片的抖動,從而增加了鋸切的穩定性,使得夾鋸、打齒的現象明顯減少,效果良好。

(5)針對坯料鋸切時產生夾鋸、打齒現象的解決方案具有通用性。

[1]苑少強,郭繼富,韓會杰,等.回火溫度對冶金鋸片用鋼8 C r V組織及性能的影響[J].熱加工工藝,2009,38(18):110-112.

[2]郭繼富,李永佳,萬紅俠.金屬冷熱切圓鋸片瓢曲變形原因初探[J].軋鋼,2006(8):60-62.

[3]鄒家祥,沈祥芬,熊華.圓鋸片的動態特性[J].北京科技大學學報,1994,16(11):92-97.