6×19+I WS-3.6航空鋼絲繩未回火疲勞壽命達標的工藝措施

賈寶楠,馮春玲,魯士恒,谷 華

(天津市金鼎線材制品科技開發有限公司,天津300222)

1 引言

雖然低溫回火方法對提高航空鋼絲繩疲勞性能有一定功效,但同時也帶來一些不利問題。低溫回火不僅增加了能源消耗,而且產生的油煙會污染環境。較長的回火時間會造成生產效率低、生產成本高等問題。經過低溫回火的鋼絲繩即使經過長時間控油,但冷凝后的油脂仍會大量存在于鋼絲繩內部及表面,這一情況在冬季尤為明顯。在儀器儀表、電梯等對鋼絲繩潔凈度要求較高的領域,油脂不但會給安裝操作帶來不便,還有可能對精密設備的安全工作造成危害。因此有的用戶要求鋼絲繩表面少油甚至無油,還要保證耐疲勞。如何在不進行低溫回火的情況下,保證航空鋼絲繩的疲勞性能,應采取有效的工藝措施。

本文通過對6×19+IWS-3.6航空鋼絲繩從原料到成品各工序嚴格控制的生產實踐,證明該產品未經回火疲勞壽命能夠達標,并為將來實現多種結構規格航空鋼絲繩疲勞達標進行工藝創新提供參考依據。

2 航空鋼絲繩疲勞試驗原理和條件

2.1 試驗方法及原理

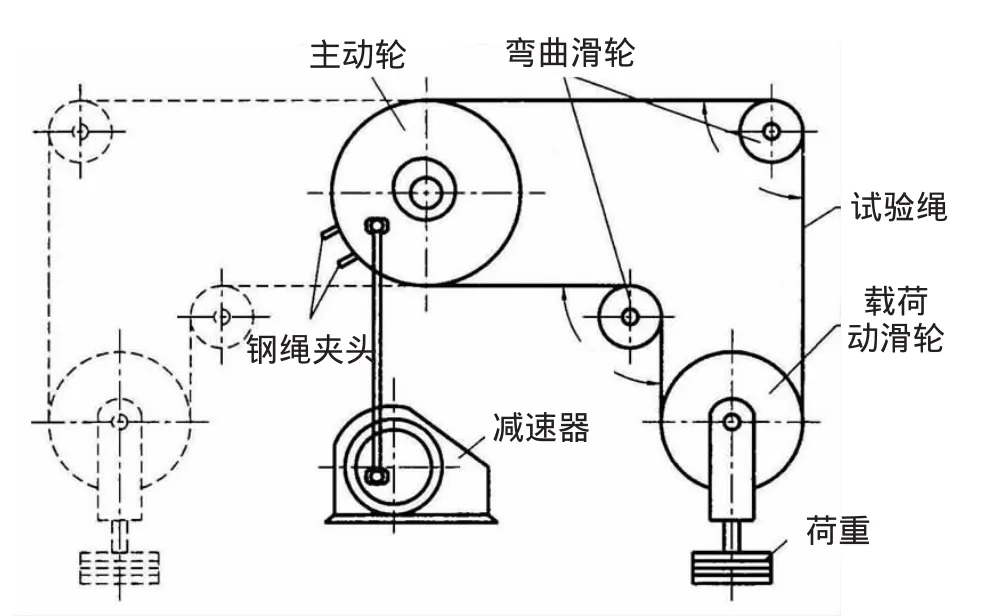

鋼絲繩的疲勞試驗是鑒別鋼絲繩質量和使用壽命的重要檢驗方法,不同應用領域對疲勞試驗方法的要求不同。我國現行YB/T5197-2005《航空用鋼絲繩》標準規定,鋼絲繩疲勞試驗按GB12347《鋼絲繩彎曲疲勞試驗方法》中的平面單向彎曲疲勞方法進行。即試樣在同一平面內通過彎曲滑輪向一個方向彎曲一定角度(90°)的疲勞試驗,其原理見圖1。疲勞試驗的原理是鋼絲繩試樣以一定的包角經過試驗輪,并對其施加張力,以一定的頻率反復彎曲,考核鋼絲繩承受彎曲疲勞的性能。

2.2 試驗條件及判定原則

反復彎曲試驗輪直徑的大小、對試驗繩施加張力的高低以及進行反復彎曲試驗頻率的快慢等試驗條件,均對疲勞次數有很大的影響。6×19+IWS-3.6航空鋼絲繩標準要求:滑輪直徑為Φ35 mm;施加張力88 N;試樣在有效長度(350 mm)內每分鐘平面單向反復彎曲60次,即彎曲試驗頻率為7200次/h。

航空鋼絲繩疲勞試驗達到規定次數后,測定其殘余強度應滿足標準要求。6×19+IWS-3.6航空鋼絲繩的疲勞次數要求為160000次,疲勞試驗后,磨損部位的破斷拉力(勞后破斷)不得小于公稱破斷拉力9.1 kN的60%,即不小于5.46 kN。

圖1 平面單向彎曲疲勞原理示意圖

3 提高疲勞壽命的主要措施

3.1 精選航空鋼絲繩用料

鋼絲繩用鋼的質量,直接影響鋼絲繩的疲勞性能。按照YB/T5197-2005標準規定,航空用鋼絲繩用鋼應符合GB/T699的規定,也可選用能滿足標準要求且適用于制繩鋼絲的高碳鋼原料,但硫、磷含量各不大于0.025%[1]。實際生產中,6×19+IWS-3.6航空用鋼絲繩一般選用寶鋼、首鋼、鞍鋼等國內主要制造商的65#鋼原料,但P、S作為有害元素,必須嚴格控制。盡管YB/T5197—2005標準中P、S的指標已經基本達到GB/T699—1999中特級優質鋼的水平,但如果想保證鋼絲繩疲勞性能,應選擇P、S實際含量≤0.015%的盤條。對于重要產品,應選用經過爐外精煉的67A、72A、寶鋼B72LX甚至進口原料,其實際P、S含量一般≤0.010%。據悉,采用優質鋼盤條制造的鋼絲繩,其使用壽命比一般用途鋼絲制造的鋼絲繩提高40%~45%。顯然,降低有害雜質含量,對于提高鋼絲繩疲勞強度具有重大的意義。

3.2 嚴格控制制繩用鋼絲生產工藝

3.2.1 確保電鍍鋼絲技術要求

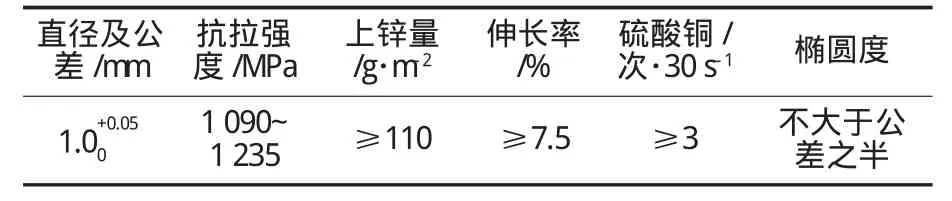

耐疲勞航空繩用鋼絲是通過電鍍鋼絲拉拔而成,通過嚴格控制才能獲得鋼絲最佳性能。6×19+IWS-3.6航空鋼絲繩公稱鋼絲直徑為Φ0.24 mm,公稱抗拉強度1770 MPa。實際生產中一般選用鞍鋼產65#鋼材質的Φ1.0 mm電鍍鋅鋼絲作為前道原料,其主要技術要求如表1所示。

表1 Φ1.0mm電鍍鋅鋼絲主要技術要求

Φ1.0 mm電鍍鋼絲強度要均勻,盡量控制在1100~1200 MPa,這樣才能保證制繩用Φ0.24 mm強度的均勻,避免早期斷絲情況的發生。伸長率代表著鋼絲韌性指標,其數值越高鋼絲韌性越好,有利于拉拔和捻制過程中不發生斷絲,成品的疲勞性能也就越好。用于6×19+IWS-3.6不回火繩生產時,Φ1.0 mm鋼絲的伸長率至少要保證在8.0%以上。

上鋅量和硫酸銅作為檢測鋼絲鋅層質量的指標,其自身與疲勞性能關系不大,但鋅層厚的鋼絲耐腐蝕性能更好,出現銹蝕的時間更晚,從而延長了鋼絲繩的使用壽命。因此,鋅層的重量(上鋅量)和致密度(通過硫酸銅試驗體現)對航空用鋼絲繩疲勞性能的影響也很大,應引起我們的高度重視。

3.2.2 嚴格控制拉拔條件

(1)控制拉拔速度。目前拉絲機大多為高速設備,雖然提高了產量,但會造成鋼絲在拉拔過程中產生的熱量加大,從而導致強度升高而韌性下降的現象,對鋼絲繩疲勞性能不利。根據生產經驗,160型翻轉水箱拉絲機的拉拔線速度控制在8~10 m/s,是生產效率和該產品質量的平衡點。

(2)控制潤滑劑的濃度和溫度。進行水箱拉絲時要選擇潤滑性能良好的專用鈉皂潤滑劑,濃度維持在(3±0.5)%為最佳,過高的濃度會造成“縮模”,而濃度過低會造成潤滑不良,對鋅層和力學性能造成不良影響。潤滑劑循環要保持良好的散熱和冷卻,溫度保持在25~40℃之間為最佳,以免對鋼絲性能造成影響。

(3)拉拔模具精度保證。拉拔過程中要根據工藝要求選擇高質量的拉絲模具,其角度、定徑帶尺寸以及表面粗糙度必須得到保證。拉絲模具通常采用WC-Co類硬質合金,也可采用硬度更高、使用更耐久的鉆石模生產。YB/T5197-2005標準要求Φ0.24 mm鋼絲直徑公差為,內控可規定到±0.010 mm,但考慮到鋼絲直徑均勻性對鋼絲繩質量的影響,建議模具直徑公差控制到±0.005 mm。

3.2.3 確保制繩用絲性能要求

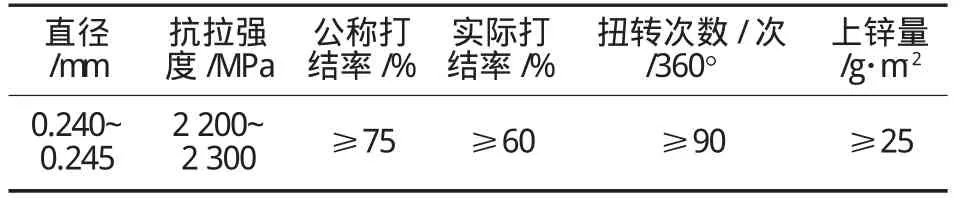

制繩用鋼絲的直徑公差、強度范圍、韌性級別、表面光潔度及拉拔應力的大小均對鋼絲繩疲勞性能有影響。試驗證明:用公差控制嚴格且表面光潔度高的鋼絲所捻制的鋼絲繩,表面光滑平整,其耐疲勞性能比普通鋼絲捻制的鋼絲繩提高20%~25%[3],鋼絲抗拉強度不均勻及韌性級別低等情況會大幅降低鋼絲繩疲勞性能。針對用于6×19+IWS-3.6航空鋼絲繩半成品鋼絲性能試驗數值統計見表2。

表2 半成品鋼絲性能試驗數值一覽表

表2中公稱打結率是指鋼絲打結拉力與公稱強度(1770 MPa)對應拉力的比值,不能具體反映鋼絲韌性的好壞。在過程控制中,可以考核實際打結率,即打結拉力與實際拉力的比值,這樣更能具體體現出鋼絲韌性的真實水平。顯然表2的數值是高于YB/T5197-2005標準規定的。

3.3 嚴格控制捻股合繩工藝

捻股合繩是鋼絲繩生產最重要的環節,在產品結構確定不需改變的情況下,只有通過加強過程管理才能夠實現既定目標。

3.3.1 嚴格控制配絲的均勻性

捻股上軸前,挑選直徑、強度、韌性等指標相當的鋼絲是非常重要的。鋼絲繩經過滑輪時,繩內鋼絲之間會產生相互錯位,如果鋼絲的直徑或性能存在較大差異,則可能過早出現個別鋼絲的損傷和斷裂,從而影響到鋼絲繩使用壽命。

3.3.2 嚴格控制股繩捻距

捻距是鋼絲繩生產的重要參數,捻距較大時,生產效率高,捻制損失小,承載能力大,承載后伸長小;捻距較小時,鋼絲繩柔軟性好,不易松散,耐疲勞性能好,耐磨性能有提高,使用壽命增加[3]。由于我們重點要保證6×19+IWS-3.6的疲勞性能,而標準規定的捻距范圍過于寬泛,所以本產品繩捻距選定6.3~6.7倍繩徑,股捻距上、下捻分別為11~11.4倍股徑和9.5~10倍股徑,并且通條捻距幅度控制在±3%以內。

3.3.3 合理選用工裝模具

(1)壓線模用于股繩成型和定徑,對保證股繩直徑和結構緊密具有重要作用。為了保證股繩表面不受損傷,應盡量選擇膠木材質的壓線模用于對疲勞性能要求較高的產品。但由于膠木耐磨性較差,需要經常更換,給操作人員帶來不便,也增加了產品成本。現在多數企業使用鋼模,但應嚴格控制使用部位的倒圓和光潔度,壓線模一旦刮線將會直接影響鋼絲繩疲勞性能。

(2)捻股時應加后調直器去除捻制應力,但不使用預變形器,否則容易造成合繩時起“燈籠”。合繩時應加后調直器和預變形器。航空用鋼絲繩的預變形器一般采用臥式(錐式)預變形器,輪距一般為捻距的90%~95%,變形器輪采用“零彎”。這樣的數值與捻距最為匹配,否則成品容易出現波浪、吐芯和松散等問題。后調直器應選用多組縱橫排列的輥輪彎曲式,輪距為輪徑的2.2倍,壓彎量為繩徑的0.6~1.2倍,實踐效果很好。

3.3.4 有效消除捻制應力

帶有殘余應力的鋼絲繩會降低疲勞壽命,過捻勻直或預張拉方法是替代低溫回火消除捻制應力的有效方法。過捻勻直是將捻制后的鋼絲繩進入高速旋轉的過捻器,通過先上捻、后破捻的結構平衡,起到穩定結構、消除捻制應力的目的。預張拉是對捻制后的鋼絲繩施加約50%破斷拉力的高負荷拉伸,使繩消除結構性伸長。6×19+IWS-3.6鋼絲繩經過預張拉后,確實有效地改善了鋼絲繩松緊度不一致的現象,使股繩結構更加緊密,減少伸長和內應力,提高承載能力和使用壽命。

3.4 嚴格檢查試樣質量

完成捻制后,檢驗、試驗的取樣工作雖然簡單,卻往往最容易被忽視。剛開始合繩時,松緊度尚在調整中,鋼絲繩未達到最佳狀態。合繩最后20~30 m,由于繩股接近到頭,使原本保持一致的張力失去或不均,從而造成鋼絲繩端部松緊度無法控制。由此可以看出,鋼絲繩兩端的質量可能一定程度上與中間部位的鋼絲繩存在差異,在設備精度較低的情況下更加明顯。這種差異在拆股試驗中可能體現不出來,但對破斷拉力特別是疲勞性能的影響卻非常大。應在距繩端部20~30 m后檢查繩表面質量,合格后方可進行取樣試驗。如果繩頭去除不凈,也易造成用戶質量投訴,因此必須高度重視。

4 試驗結果及分析

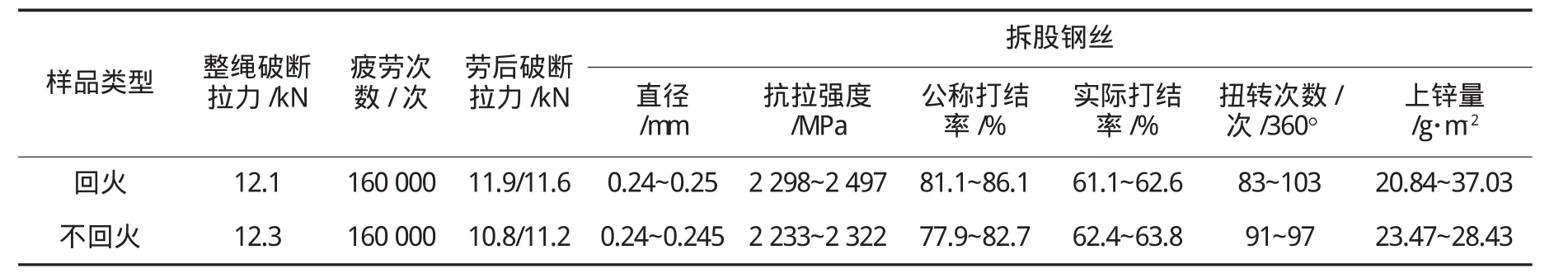

6×19+IWS-3.6航繩回火后樣品與加強工藝控制后未回火樣品的各項性能實測對比數據見表3。

從表3可以看出,經過加強工藝控制后不進行低溫回火樣品各項性能指標與低溫回火樣品相比,質量水平基本相當,說明相關措施有效。鑒于不進行低溫回火產品在成本、潔凈度和用戶要求符合性等方面的優勢,該工藝具有一定的推廣價值。

表3 回火及不回火樣品性能實測對比表

5 結束語

經過長期生產實踐證實,6×19+IWS-3.6航空鋼絲繩經過嚴格的工藝控制后,能夠穩定地實現不進行低溫回火疲勞性能達到標準要求的目標,這是對航空用鋼絲繩傳統工藝的創新和改進。通過采用新工藝,能夠在保證產品性能的基礎上,有效提高生產效率,降低生產成本。提高航空用鋼絲繩質量面臨的課題還有很多,只有持續改進工藝方法,以滿足用戶個性化要求為目標,才能使航空鋼絲繩的技術水平和實物質量不斷提高。

[1]Y B/T 5197-2005航空用鋼絲繩[S].

[2]冶金工業部工資司.鋼絲繩生產 (中級本)[M].北京:冶金工業部,1985:123.

[3]沈奧.鋼絲繩生產[M].北京:中國言實出版社,1996:35.