安鋼燒結余熱回收發電技術應用及潛力

李銅林

(安陽鋼鐵股份有限公司,河南安陽455004)

1 引言

2 安鋼燒結余熱基本情況

2.1 燒結機燒結煙氣余熱

燒結機煙氣水分含量大,含有大量的粉塵、且含有SO2等多種有害氣體,燒結主抽風煙道總管內的煙氣溫度在100~160℃,余熱難以回收,一般的燒結機燒結煙氣經除塵后直接排入大氣。但是從燒結機點火器起沿著燒結機臺車運行方向,各個抽風煙箱內的煙氣溫度不同且逐步升高,360 m2、400 m2、500 m2燒結機尾部6個煙箱內煙氣溫度為300~450℃(最高達495℃)比較高,煙氣量分別為:25 Nm3/h、26 Nm3/h 、29 Nm3/h。

2.2 燒結環冷機廢氣余熱

燒結工藝生產的高溫燒結礦進入冷卻工序后,高溫燒結礦沿環冷機運行方向不間斷的經過多段環冷鼓風冷卻,燒結礦的溫度逐漸降低至200℃以下,在環冷機卸礦端進入下一生產工序。冷卻燒結礦的冷卻風由常溫升至450~150℃,冷卻風的溫升沿環冷機運行方向逐步降低,升溫后的冷卻廢氣和粉塵直接排入大氣。環冷三段溫度小于300℃。環冷1段2段余熱溫度較高,為300~400℃,三臺環冷 1 段 2 段廢氣量分別為:2×4.6×105 Nm3/h、2×4.7×105Nm3/h、2×4.9×105Nm3/h。

3 余熱回收應遵循的原則

(1)余熱回收不能影響原有的燒結工藝生產

原有的燒結工藝生產是第一位的,余熱回收是第二位的,余熱回收應在保證燒結工藝正常生產進行的基礎上進行,余熱回收利用設施的設置、運行、檢修不能影響燒結工藝設備的生產運行及檢修。否則,就會增加燒結工藝生產的成本,得不償失。

(2)根據可回收煙氣的溫度不同區別綜合考慮

由于可回收余熱煙氣的溫度不同,對余熱回收工藝、設備、成本均有不同影響,并受其制約,故應綜合考慮做到“按質梯級利用”。

(3)充分綜合考慮余熱回收工藝和設備的先進、可靠性與經濟性

1.3.1 色譜條件 色譜柱Acquity UPLC BEH C18 IVD(2.1 mm ×50 mm,1.7 μm),柱溫50 ℃,進樣量5 μL,流速 0.5 mL/min。流動相:0.1%甲酸水溶液(A),0.1%甲酸甲醇溶液 (B),梯度洗脫,0~0.5 min使用 20%B,0.5~1.3 min使用20% ~80%B,1.3~1.7 min使用80% ~95%B,1.7~1.75 min使用95% ~20%B;1.75~2.0 min使用20%B。

余熱回收利用的工藝及系統中的各主要設備要對其可靠性、實用性、先進性、經濟型綜合考慮。

4 安鋼燒結余熱發電設施的基本情況

安鋼有2套燒結余熱發電系統。一套為360 m2和400 m2燒結的環冷余熱發電系統,利用每臺環冷機1段2段廢氣作熱源,每臺環冷機各配設一套環冷余熱鍋爐,兩臺余熱鍋爐生產的蒸汽供一臺汽輪發電機發電;另一套為500 m2燒結的主抽風和環冷余熱發電系統,分別燒結機尾部煙氣及環冷機1段2段廢氣作熱源各配設一臺余熱鍋爐,兩臺余熱鍋爐生產的蒸汽供一臺汽輪發電機發電。

4.1 煙氣的流程

余熱汽輪機發電的關鍵動力是要有足夠壓力的蒸汽供應,余熱鍋爐要生產出保證汽輪機正常運行發電的蒸汽,就要求有一定的溫度煙氣(廢氣)作熱源。所以燒結余熱利用發電的煙氣(廢氣)的收集及流程是很關鍵的。

4.1.1 燒結環冷機余熱廢氣流程

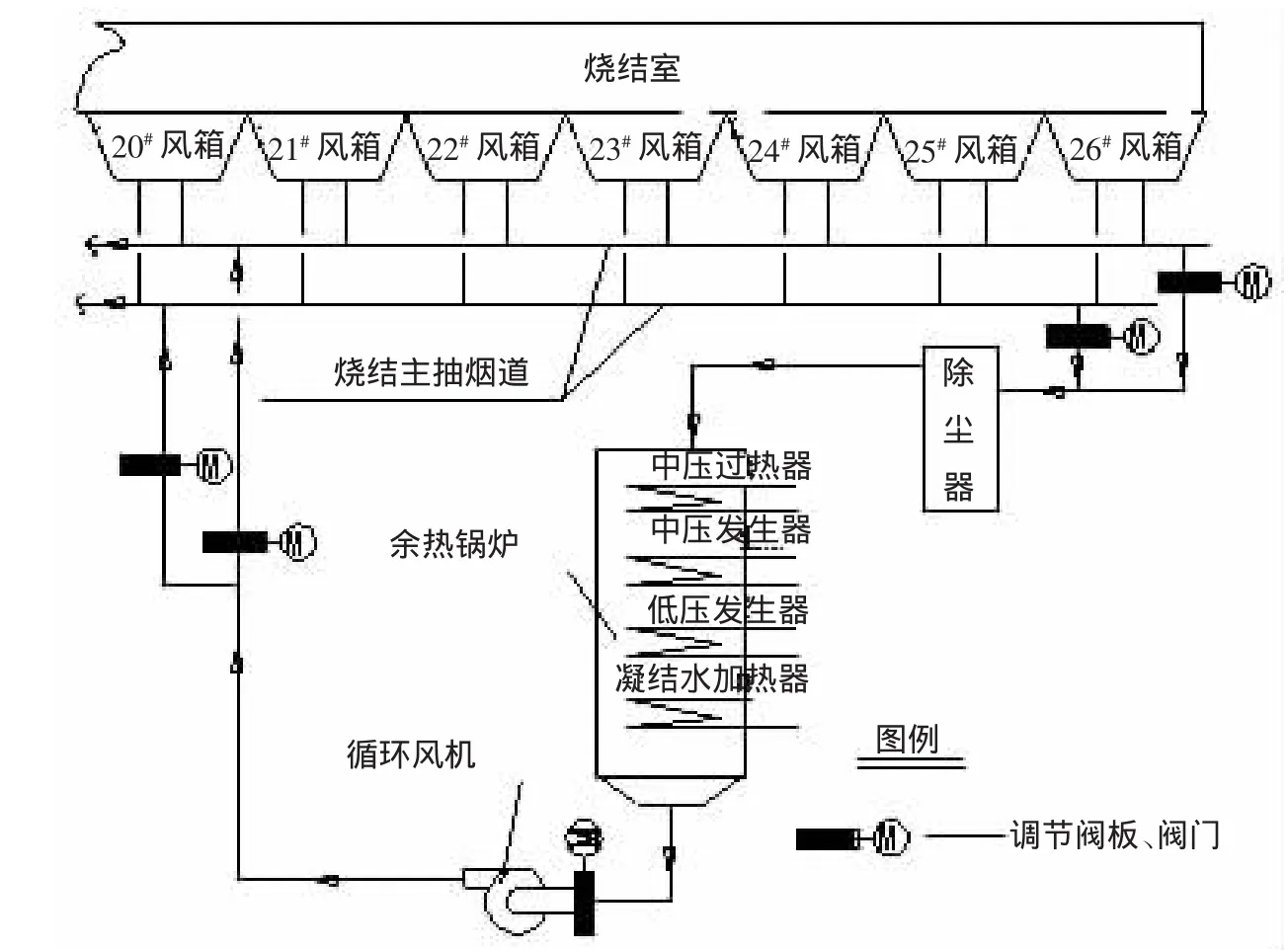

360 m2、400 m2及500 m2燒結環冷余熱利用廢氣的流程相同,均以環冷的1段2段的廢氣作熱源,以循環風機作動力使余熱利用的環冷廢氣閉路循環。其流程如圖1所示。

圖1 環冷機余熱利用煙風系統示意圖

環冷機1段2段不同溫度廢氣在各自系統循環風機的作用下,分別通過各自的集氣罩、煙道,從余熱鍋爐的不同溫度煙氣入口進入余熱鍋爐,經余熱鍋爐熱交換后的廢氣經循環風機加壓后分別送至環冷機的1段2段再次冷卻燒結礦循環往復。由于環冷機臺車與鼓風箱及集氣罩不可避免地存在著漏風,所以在環冷廢氣循環系統設有新風補風口,補入20%左右的常溫大氣新風。

正常工況下,燒結礦通過冷卻機后溫度低于

200℃,此時循環風機啟用,冷卻鼓風機關閉,煙罩上的煙囪擋板門切換至旁通側,出口煙道切換到循環煙道側(旁路煙囪風門關閉),此工況煙氣系統循環,發電效率高。異常工況下,燒結礦通過冷卻機后溫度遠高于200℃,此時循環風機關閉,冷卻鼓風機啟用,煙罩上的煙囪擋板門切換至旁通側,出口煙道切換到排空側(旁路煙囪風門開啟),此工況煙氣系統不循環,發電效率低。

4.1.2 燒結機尾部余熱煙氣回收利用流程

500 m2燒結機有兩個煙氣抽風降塵管,每根降塵管有26個煙箱,將每根抽風降塵管尾部的第21#~25#煙箱之間較高溫度的煙氣匯集,在余熱鍋爐引風機的作用下通過余熱煙道進入余熱鍋爐,熱交換后由余熱鍋爐引風機煙道送至燒結主抽風煙道與其余的燒結煙氣混合由燒結機主引風機排至大氣。

其工藝流程如圖2所示。

圖2 燒結機主軸余熱利用煙氣系統示意圖

主抽風余熱鍋爐投運時,啟用變頻余熱引風機,同時開啟余熱鍋爐入口電動閥門,將降塵管高溫段煙氣導入余熱鍋爐,并檢測風機出口與鍋爐入口煙道煙氣壓力變化,通過變頻余熱引風機來調節鍋爐入口煙氣量,從而不影響燒結機燒結工藝的生產正常進行。

4.2 余熱利用發電的主要設備情況

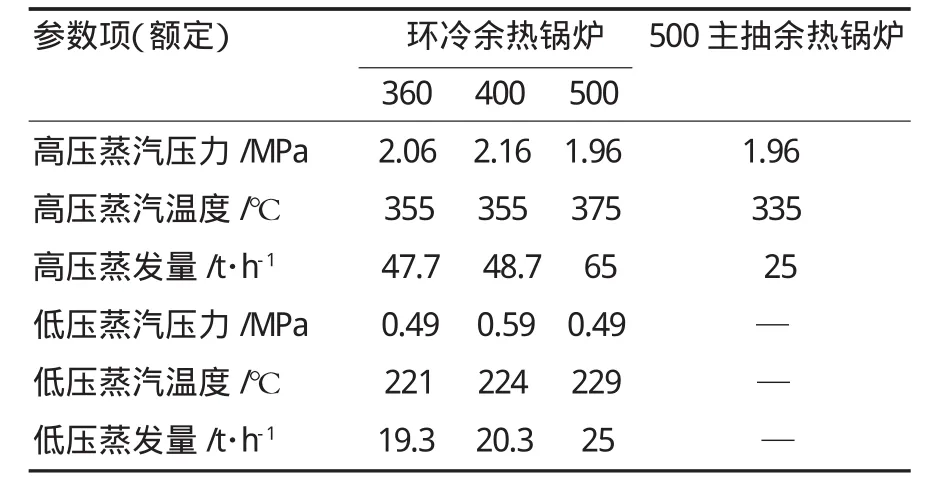

燒結余熱利用發電系統的設備很多,但關鍵主要的是余熱鍋、汽輪機和發電機。360 m2燒結環冷系統、400 m2燒結環冷系統和500 m2燒結環冷系統的余熱鍋爐均為雙壓余熱鍋爐。500 m2燒結機主抽風系統的余熱鍋爐為單壓余熱鍋爐。余熱鍋爐主要參數見表1。

表1 余熱發電系統余熱鍋爐主要參數

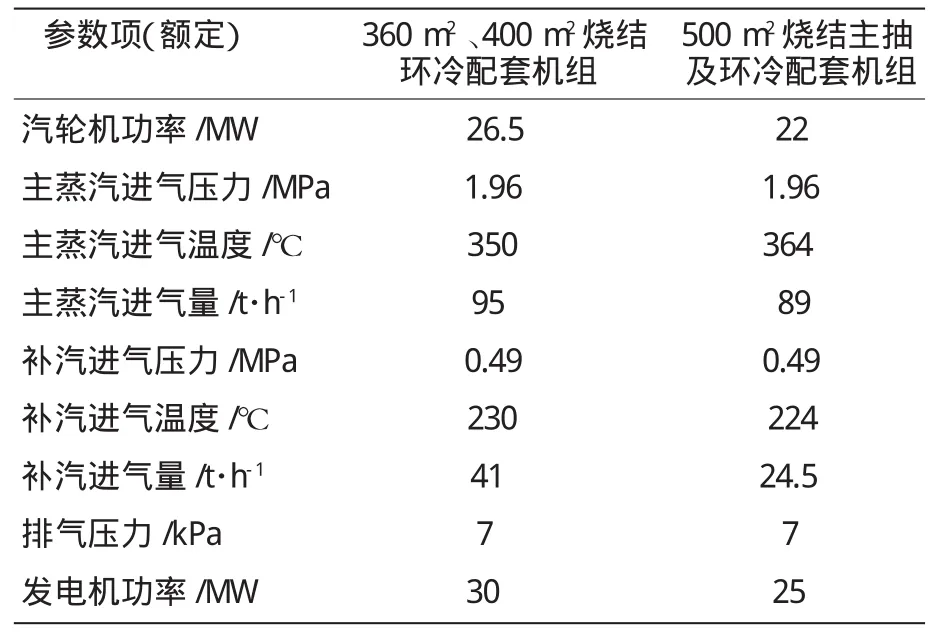

360 m2燒結環冷、400 m2燒結環冷余熱發電系統和500 m2燒結余熱發電系統配套的汽輪發電機均為雙壓補汽凝汽式汽輪發電機,主要參數見表2。

表2 余熱發電系統汽輪機發電機主要參數

不同溫度的燒結及環冷煙氣(廢氣)從余熱鍋爐不同入口進入余熱鍋爐熱交換后,生產出的不同壓力不同溫度的蒸汽分別從不同的進汽入口進入雙壓補汽凝汽式汽輪發電機做功發電。若余熱鍋爐或汽輪發電機組出現故障,控制系統可快速將煙氣系統切換至排空狀態(正常的燒結工藝狀態),故障排除后,控制系統可以很快將其切換返回,充分保障余熱發電系統和燒結工藝生產系統均能正常生產。

汽輪發電機組的運行能以定壓與滑壓兩種運行方式進行啟、停、正常運行。機組可在30%~110%額定負荷范圍內滑壓運行。兩種模式之間可無擾動交替切換。

5 應用情況及潛力

5.1 余熱發電應用情況

(1)360 m2、400 m2燒結環冷余熱發電系統,投產初期由于回收煙氣系統的煙氣罩、環冷機臺車、環冷鼓風風箱密封不嚴,漏風量大,回收的煙氣量和溫度不理想,導致余熱發電的效果不好。通過采取相應的密封改進措施,效果明顯改觀技術指標達到了設計要求,指標見表3。

(2)500 m2燒結發電系統,由于余熱利用循環風機配套的液力耦合器本身問題導致系統多次故障,經過更換新液力耦合器設備,系統經熱負荷調試,目前基本達到設計要求,指標見表3。

表3 燒結余熱發電系統主要指標

5.2 余熱發電的潛力

(1)360 m2和400 m2燒結機主抽降塵管尾部6個煙箱的煙氣溫度都在300~450℃,煙氣余熱可以回收利用,每臺燒結機主抽可利用煙氣量約為25×105Nm3/h。可以按500 m2燒結機主抽煙氣余熱鍋爐的方案設2套單壓余熱鍋爐。再配1套單壓汽輪發電機組發電。從而增加余熱回收發電量,擴大余熱利用發電的效果。

(2)環冷余熱回收系統的煙氣循環風機入口前的補充冷風入口處增設調節裝置,并與環冷機三段的煙囪相連,以環冷三段的低溫煙氣(200~250℃)代替常溫冷風補充到余熱回收系統的煙氣循環風機入口前,以提高進入余熱鍋爐的煙氣溫度,從而提高余熱回收量增加蒸汽發生量,進而增加汽輪機發電量。

6 結束語

安鋼兩套燒結余熱發電系統的成功應用,使燒結生產有效地降低了能耗和生產成本,同時減少了高溫廢氣的排放,保護了環境,對實現節能減排的目標向前邁進了一大步。燒結環冷廢氣和燒結機尾部煙氣余熱回收發電技術應用為安鋼內部余熱回收利用提供了拓展的成功經驗,同時也為國內同類企業提供了可參考的實例。隨著余熱發電技術應用的經驗積累和管理的精細化,安鋼的余熱回收利用的應用面將進一步擴大,余熱利用發電的潛力會進一步挖掘開發,余熱回收利用的經濟效果會大幅提高。隨著人們低碳經濟的意識進一步提高,節能減排政策的嚴格要求,燒結余熱回收發電技術會在全國更快的推廣和提高,會產生更大的社會效益和環境效益。

[1]徐鴻,趙斌.雙熱源集成發電系統研究 [J].動力工程學報,2011,31(12):933-937.