150t轉爐傾動力矩計算分析

楊 燕,姚 娟

(中冶南方工程技術有限公司煉鋼分公司,武漢430223)

1 引言

轉爐作為煉鋼的主要設備,傾動機構是其重要的組成部分。傾動機構的能力既要滿足轉爐安全生產,又要經濟合理,因此需對轉爐傾動力矩進行計算分析,合理確定轉爐的傾動力矩,為轉爐傾動機設計提供依據。

2 150t轉爐主要參數及建模

150 t轉爐主要參數見表1。

150 t轉爐爐體支承裝置采用改進型三點球鉸連接方式(中冶南方專利)。假定耳軸位置距爐口4735 mm處,利用se軟件三維建模計算得出,轉爐空爐重量(爐殼、爐帽擋渣板、連接裝置及水冷配管)為242.7 t,重心位置距爐口4572 mm。

3 傾動力矩計算條件

轉爐的傾動力矩是指當爐體傾動時,作用在耳軸上的靜力矩,由3部分組成:空爐力矩(由爐體質量引起的力矩MK);爐液力矩(由爐液質量引起的力矩MD);耳軸的摩擦力矩MM(其方向始終與傾動方向相反.大小基本不變)[1]。本文合成力矩MH是指MK、MD、MM三項之和,合成重量為爐內耐材重量+空爐重量。

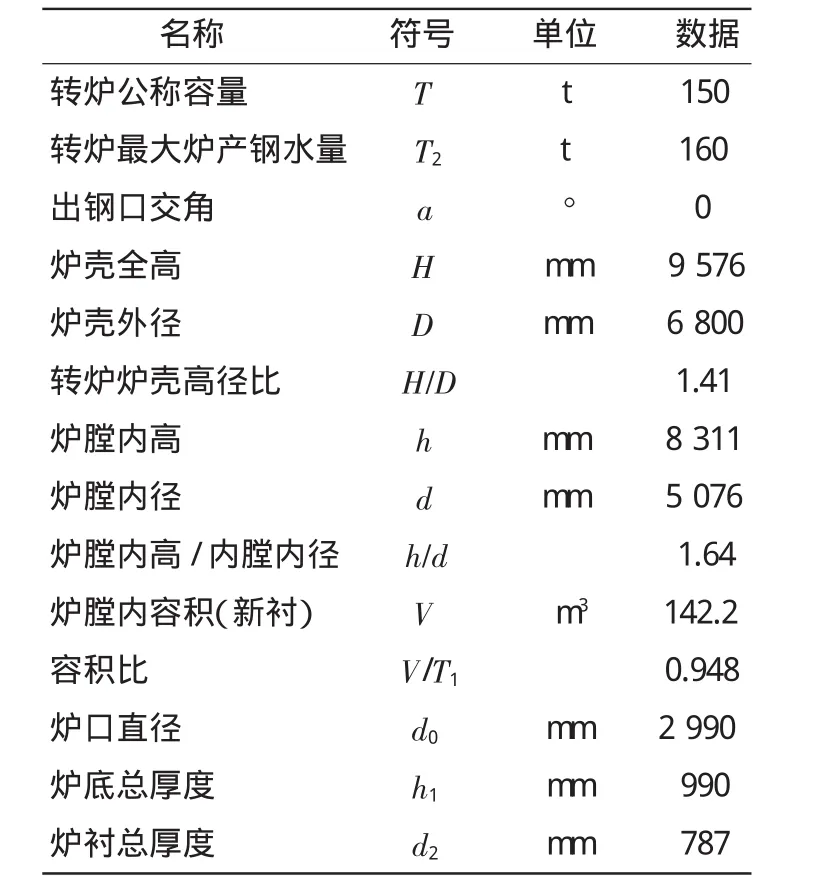

表1 150t轉爐主要參數

轉爐耳軸的摩擦力矩:MM=μ×R×G式中:μ為調心滾子軸承的摩擦系數,取0.02[2];R為兩耳軸滾子軸承的當量半徑,R=(R內+R外)/2=0.64 m;G為空爐本體+托圈及其冷卻水+旋轉接頭+傾動機+爐內耐材+最大裝入量+液渣及爐口粘渣的總重。

以轉爐安全生產為原則,本工程設計的150 t轉爐采用全正力矩,即生產過程中發生突發事件(制動器失靈或電機故障等),轉爐處于任何角度都能克服摩擦力矩及爐口、爐帽粘渣產生的負力矩自動回到吹煉工位[3]。為滿足全正力矩的要求,計算的最小合成力矩MHmin需大于爐口、爐帽粘渣產生的力矩及兩倍的摩擦力矩。本工程爐口、爐帽粘渣總重按10 t設計,產生的力矩按45 t·m考慮。

對新爐(剛砌筑的轉爐,耐材未侵蝕)來說,其傾動力矩計算結果比較準確。但新爐的計算結果并不能正確反映冶煉時轉爐的傾動力矩,因轉爐在高強度供氣冶煉過程中,爐內耐材各部分會有不同程度的侵蝕,且隨著爐齡的增大,侵蝕可能越嚴重,所以僅計算新爐的傾動力矩是不合理的。

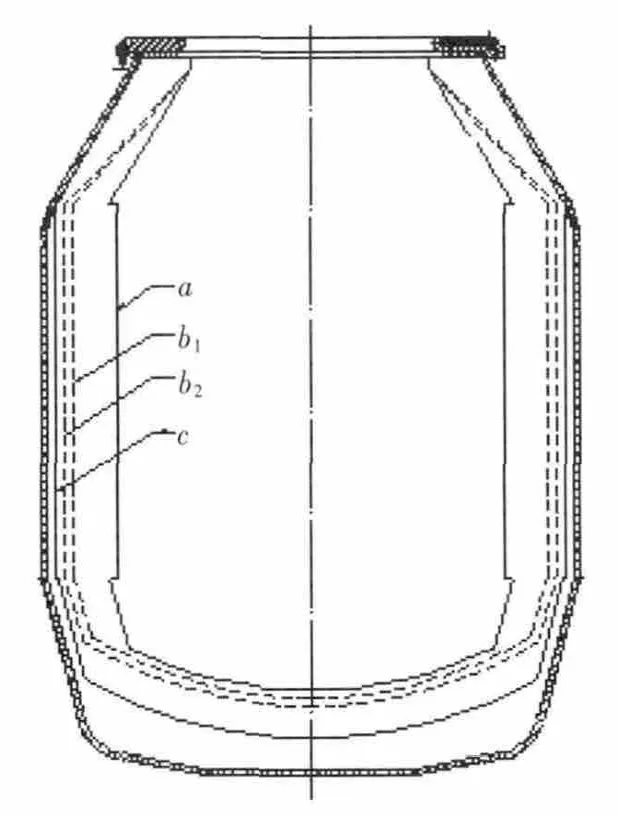

因無法準確推算轉爐冶煉時爐內耐材情況,則只能根據以往工程老爐爐內耐材侵蝕情況來考慮,即假定理論老爐爐型。本文理論老爐爐型分兩種情況做比較,一種假定爐身工作層侵蝕剩200 mm,爐底工作層侵蝕100 mm,如圖1中b1線所示;另一種假定爐身工作層侵蝕剩100 mm,爐底工作層侵蝕200 mm,如圖1中b2線所示。

圖1 150t轉爐爐內耐材內腔線

4 傾動力矩計算結果

假定耳軸位置距爐口4735 mm,使用中冶南方開發的傾動力矩計算軟件,計算結果如下。

4.1 新爐傾動力矩計算結果

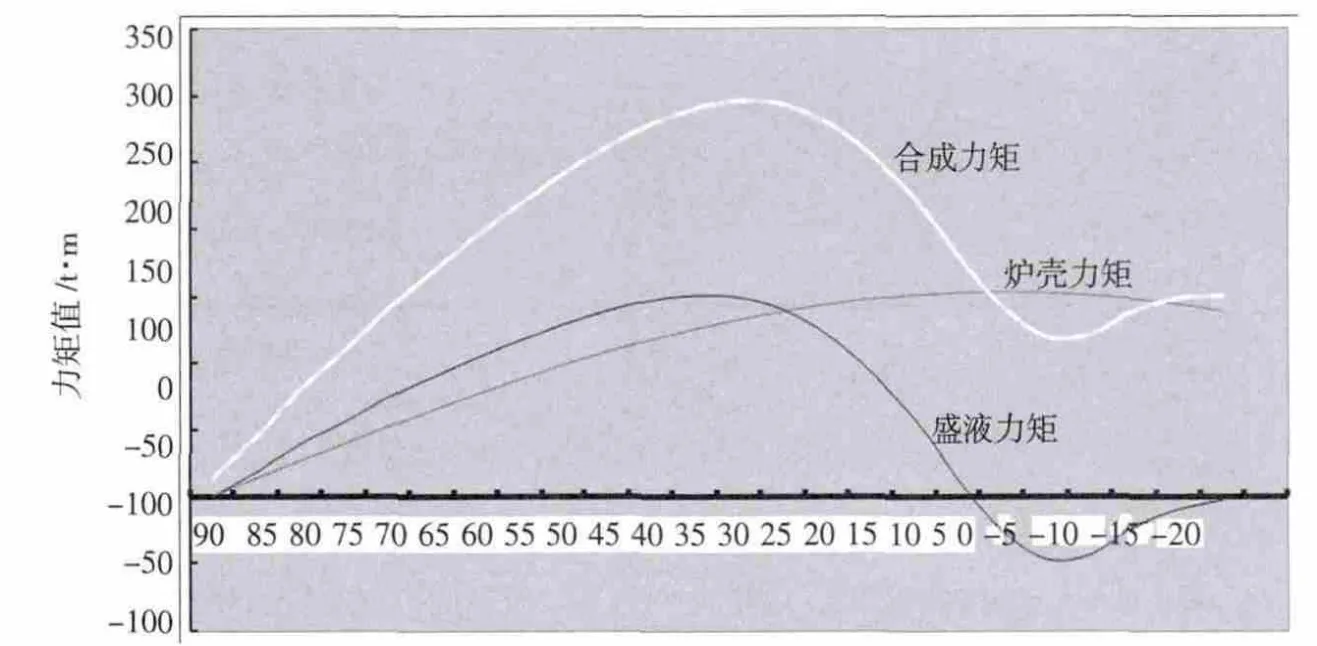

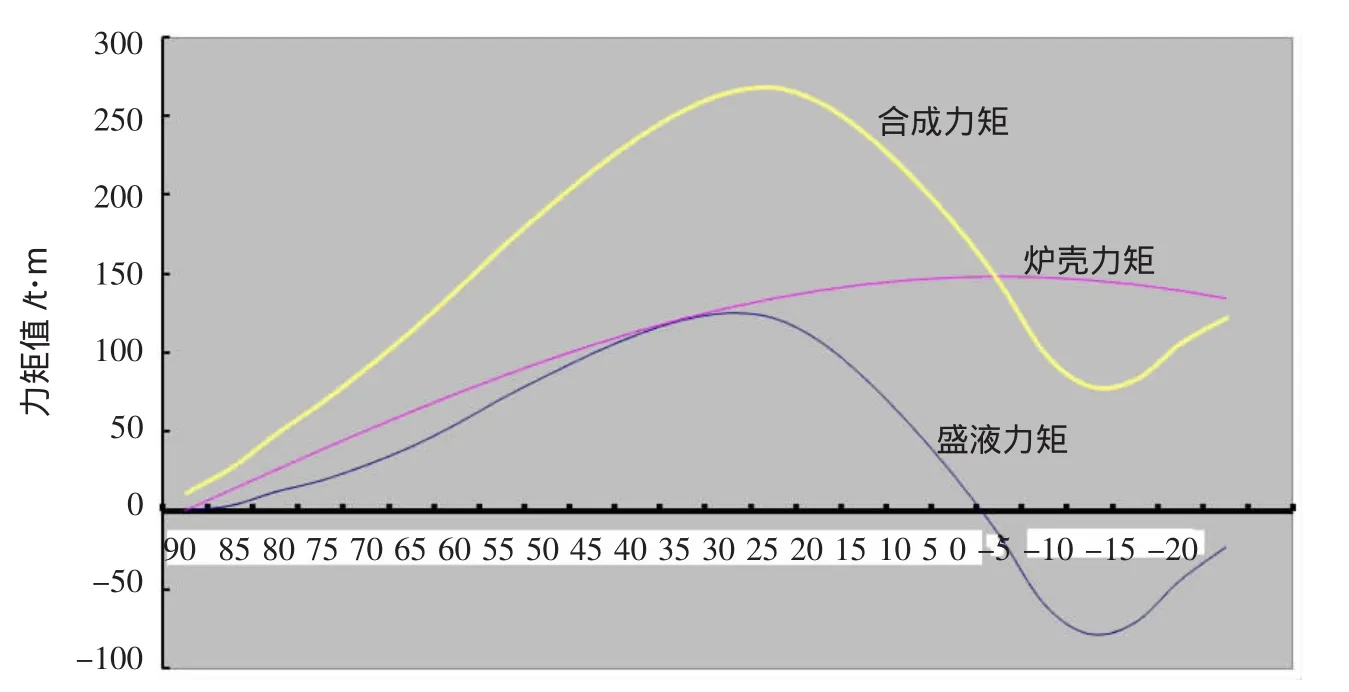

經計算,新爐的合成重量:626.3 t,合成重心在距爐口4980 mm處,摩擦力矩為:14.32 t·m。計算結果如圖2所示。

圖2 新爐傾動力矩計算結果

可以看出:新爐在30°(即轉爐爐口朝上從吹煉位向爐后旋轉60°)時產生最大合成力矩為:296.3 t·m。在-5°(轉爐爐口朝上從吹煉位向爐后旋轉95°)時產生最小合成力矩為:120.4 t·m。

4.2 理論老爐傾動力矩計算結果

b1內腔線-理論老爐的合成重量為465.8 t,合成重心在距爐口5094 mm處,摩擦力矩為12.3 t·m。計算結果如圖3所示。可以看出:理論老爐在25°(即轉爐爐口朝上從吹煉位向爐后旋轉65°)時產生最大合成力矩為280.5 t·m。在-10°(轉爐爐口朝上從吹煉位向爐后旋轉100°)時產生最小合成力矩為 101.4 t·m。

計算結果分析:最大傾動力矩出現在新爐,最小傾動力矩出現在理論老爐,根據全正力矩原則,101.4-2×12.3-45=31.8 t·m,若選取此種內腔作為老爐情況計算傾動力矩,富余量稍大。此種情況,可重新尋找最佳耳軸位置,將耳軸往爐底方向下調40 mm,即耳軸位置距爐口4775 mm。重新計算得出最小合成力矩為:79.7 t·m(出現在老爐-10°),最大合成力矩為:268.7 t·m(出現在新爐 30°)。這樣通過調節耳軸位置,最大合成力矩較之前減少了27.6 t·m,得出的力矩值更為經濟合理。但由于轉爐冶煉情況較惡劣,此種老爐內腔情形可能無法滿足轉爐后期全正力矩冶煉,因此不采用此種情況作為老爐爐型來設計傾動機構。

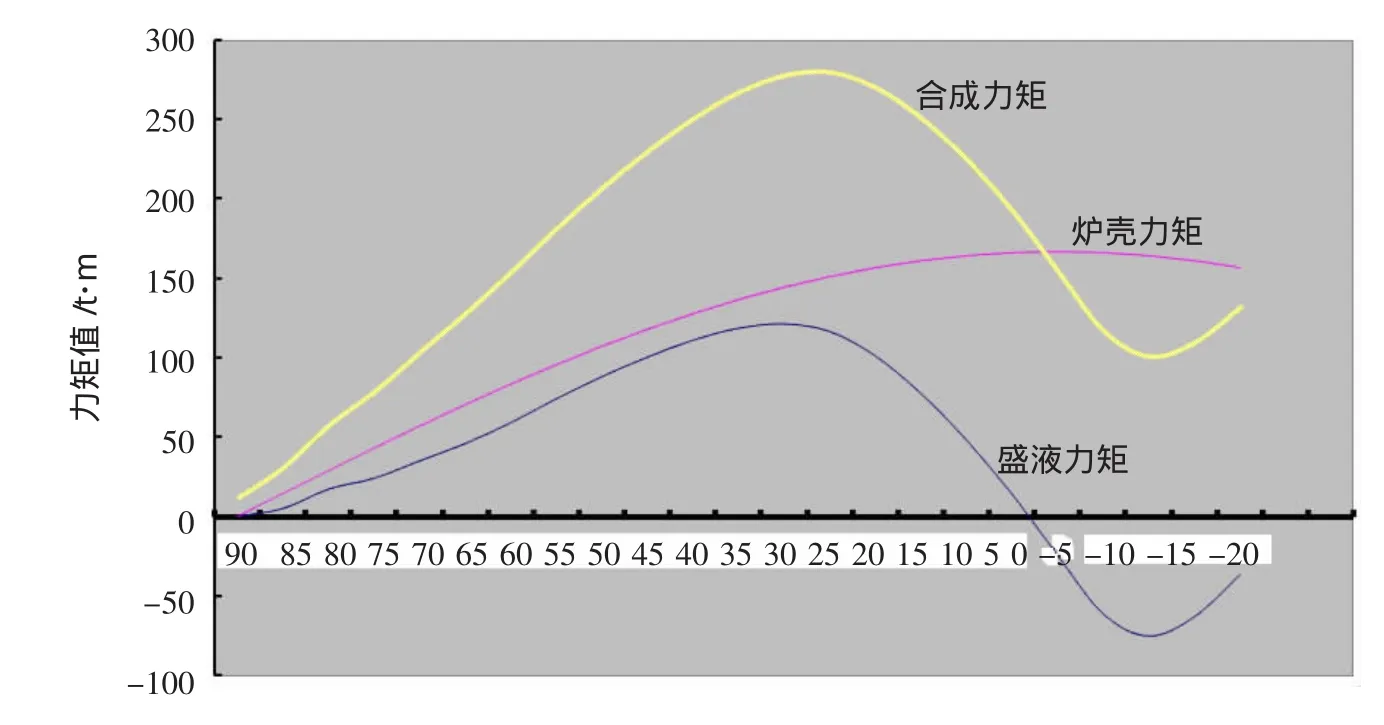

圖3 b1內腔線-理論老爐傾動力矩計算結果

b2內腔線-理論老爐的合成重量:422 t,合成重心在距爐口5086 mm處,摩擦力矩為:11.7 t·m。計算結果如圖4所示。可以看出:理論老爐在25°(即轉爐爐口朝上從吹煉位向爐后旋轉65°)時產生最大合成力矩為268.4 t·m。在-10°(轉爐爐口朝上從吹煉位向爐后旋轉100°)時產生最小合成力矩為 78.9 t·m。

圖4 b2內腔線-理論老爐傾動力矩計算結果

計算結果分析:最大傾動力矩出現在新爐,最小傾動力矩出現在理論老爐,根據全正力矩原則,78.9-2×11.7-45=10.5 t·m,富余量合理,確定最佳耳軸位置距爐口4735 mm。根據經驗,本工程選取此種內腔作為老爐情況計算傾動力矩來設計傾動機構。

實際生產過程中,在冶煉后期,若本轉爐耐材侵蝕情況比b2內腔線嚴重,則轉爐后期亦無法滿足全正力矩要求。另外,若轉爐內爐帽及爐身部分無侵蝕,而是粘渣過多,此時合成重心會往爐口方向上移,轉爐可能出現頭點地的現象。

冶煉時,轉爐爐內耐材情況較為復雜,理論計算與實際情況存在一定差異,因此需加強爐襯的保養和爐內耐材情況的監測,來保障轉爐安全生產。

5 結論

通過上述計算結果及分析,可以得出以下結論:

(1)本轉爐的最大合成力矩為296.3 t·m,出現在新爐。考慮其他因素對力矩的影響,取系數~1.2,即此轉爐最大合成力矩取355 t·m,轉爐傾動機構按此值進行設計。

(2)本轉爐的最小合成力矩MHmin=78.9 t·m,出現在理論老爐。根據全正力矩原則,老爐爐口、爐帽粘渣總重量大于10 t時需及時清理。

(3)本轉爐的最佳耳軸位置在距爐口4735 mm處。

(4)老爐爐內耐材情況對傾動力矩及傾動機構的設計影響較大。

[1]唐玢.轉爐傾動力矩的設計計算[J].安徽冶金科技職業學院學報,2011,21(3):29.

[2]成大先.機械設計手冊[M].5版.北京:化學工業出版社,2007.

[3]中國冶金建設協會.煉鋼工藝設計規范[M].北京:中國計劃出版社,2008.