提升羅斯法水壩經營效益的施工技術管理

袁長安

(國網新源建設有限公司,北京 100053)

1 工程概況

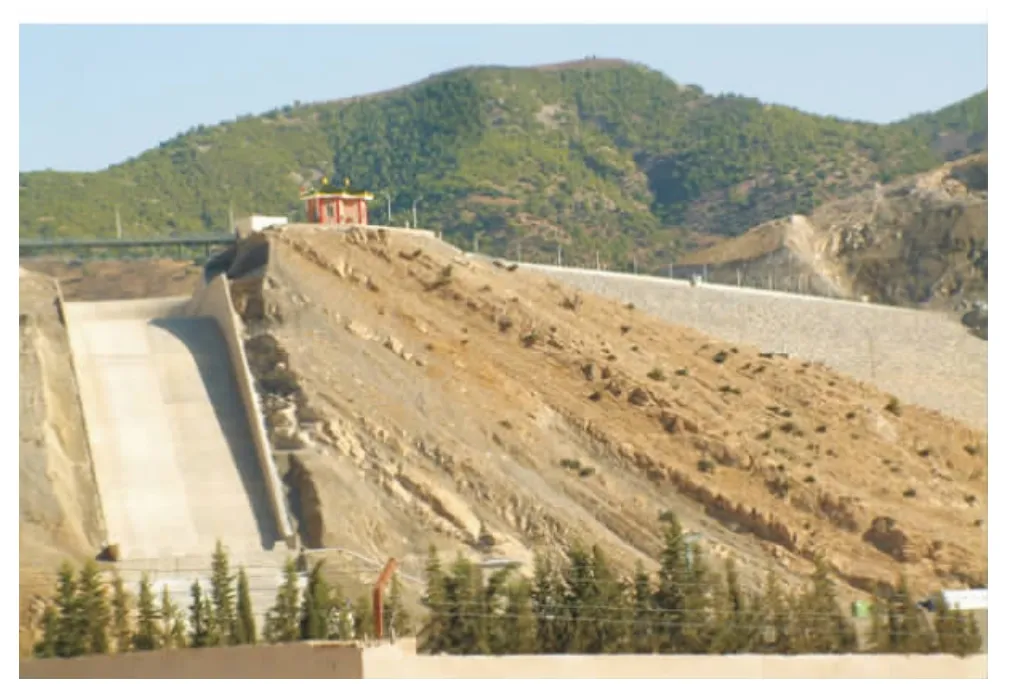

羅斯法水壩項目位于阿爾及利亞提塞姆西勒特省博吉·布納馬鎮15km以東的埃勒·富達河上(見圖1)。工程由取水塔、溢洪道、灌漿廊道、導流洞(包括出口閘室)、黏土芯墻土壩組成。設計主要工程量:土石方開挖19.36萬m3(其中土方6.41萬m3,石方12.95萬m3),回填105.28萬 m3(其中沖積料73.35萬 m3,黏土16.88萬m3,石方11.75萬 m3,反濾料3萬 m3),混凝土1.44萬 m3,鋼筋安裝 460t,模板 8404m2,帷幕灌漿8470m。

2000年10月羅斯法水壩項目業主向中國某電力技術公司發出中標通知,2001年2月15日簽署中標施工合同,合同工期36個月,2002年1月項目正式開工,2004年10月25日頒發的臨時驗收證書中,質保期24個月內未發現任何缺陷和問題,工程施工質量符合合同規定,工藝要求達到設計標準,2006年9月20日順利通過了驗收委員會的最終驗收。

圖1 羅斯法水壩

2 施工技術管理措施

項目前期因為多種原因造成工期延誤,經營極度困難,而在國際工程承包管理中工期是效益的集中體現。經采取組織措施、強化技術管理,項目承包合同最終圓滿完成并獲得了較佳的經濟效益和良好的社會效益。項目部經營過程中根據市場及工程實際情況,調整管理思路,優化施工方案,制定詳實施工措施,落實組織保障措施,保證了項目節點計劃有效地完成。主要采取了以下幾種經濟實用技術及管理措施,加快了施工進度,提升了項目經營效益。

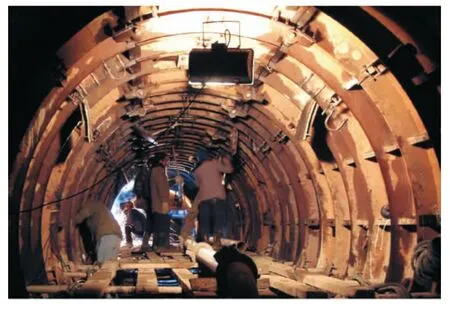

2.1 導流洞采用鋼模臺車、分段流水作業快速施工

導流洞設在右岸,截面為圓形,內直徑為3m,洞長256m,上游進口與取水塔相連,下游出口與閘室銜接,施工期間發揮導流作用,建成后洞內下部安裝直徑1.4m的引水鋼管通往閘室,上部弧形作為泄水底孔。導流洞設計洞內混凝土襯砌不分縫,鋼筋連續安裝,施工縫采用塑料止水。混凝土襯砌施工思路是分部分段進行,即底部和上部,分段按照鋼筋損耗最小、混凝土工程量與拌和系統匹配、一個工作臺班(12h)可以完成一段考慮,即按12m分段。鋼筋安裝及混凝土襯砌分別使用鋼筋臺車(見圖2)進行施工,鋼筋安裝通常領先混凝土3~4段;混凝土施工先底板、下部后上部,上部混凝土模板采用在洞底部預埋安裝兩根平行鋼軌上的牽引式自制鋼模臺車,T60泵泵送混凝土、附著在鋼模臺車模板上風動伏壁蛙式振搗器密實混凝土。施工時段處于冬季,雨雪較多,室外溫度通常在10℃以下,最低時在結冰狀態,為此使用混凝土摻加外加劑,導流洞進、出口洞口兩端加掛厚被封堵,實現了洞內溫度達到接近30℃,混凝土凝固時間和強度不受影響。從鋼筋安裝到混凝土澆注完成、拆模,實現平均2.8天一段,工期比原計劃縮短三個多月。

圖2 導流洞邊頂拱混凝土澆筑

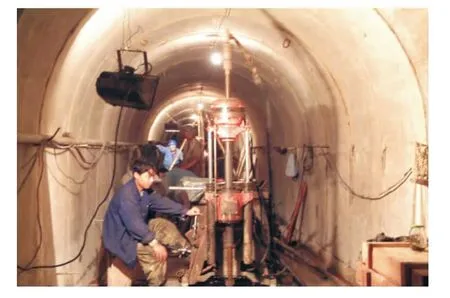

2.2 灌漿廊道采用預制混凝土拱模為大壩提早填筑創條件

羅斯法水壩是黏土心墻土石壩,沿壩軸線布置一條帷幕灌漿排水廊道,廊道位于大壩建基面以下,基礎開挖面距建基面4m,總長約500m,斷面為城門洞形,凈寬2.0m,高2.5m,廊道頂部混凝土厚1.0m,黏土心墻自廊道頂部開始填筑。混凝土廊道分為底板和上部進行施工,上部邊墻及頂板為承重結構。施工采用預制混凝土拱模(見圖3)作為支撐模板代替立模和支撐腳手架,僅在兩側壩肩轉折處采用少量木模板,每片預制拱模寬度1m,厚度0.1m,在上部預制時布置4個安裝吊孔。自制兩套定型預制模板,在拌和系統附近平整一塊預制工場,一個中國工人帶領3名當地工人,在大壩基坑開挖前一個月開始預制,工廠化生產,每天預制4片,4個月完成。灌漿廊道下部底板完成后,即可快速安裝預制混凝土模板,廊道內可以同時開展灌漿作業和排水孔鉆孔,減少相互干擾。采用預制混凝土拱模板,它既是廊道混凝土的一部分,也減少了常規的廊道邊墻及頂拱承重模板及支撐系統的安裝、拆卸,降低了模板、支撐架的使用量和損耗,減少了勞動力使用量和勞動強度,大壩填筑不受灌漿廊道承重模板拆卸時間限制,為大壩提前兩個月以上開始填筑創造了條件。

圖3 大壩基礎灌漿廊道

2.3 取水塔施工用塔機保安全、促進度、增效益

取水塔位于右岸導流洞入口處,塔高69.05m,進場初期對當地市場不了解,考慮施工采用塔機方案需要從國內進口,購置費用、運保費、關稅等,使用結束后還需運離,總計約需100多萬人民幣,進出口及清關、運輸等手續繁瑣,為此擬定采用自里向外三排腳手架管搭設承重式排架,工器具、材料、模板等人工運輸、混凝土泵車垂直泵送,需要進口腳手架管約90t,同時進口配套的卡扣件。項目部進場后,優化施工方案時認為塔機方案最優。為此在當地二手設備市場找尋合適項目施工用塔機,且在取水塔施工前在當地購得了一臺滿足取水塔施工的波坦塔機,購置價加安裝費等約60萬元人民幣,項目使用結束后變賣獲得約65萬元人民幣,設備使用既沒有費用產生,還減少了進出關等繁瑣手續。塔機的使用施工效率大為提高,勞動力用量減少,工人在高空作業的勞動強度降低,保證了施工安全(見圖4)。

圖4 取水塔頂部混凝土施工

2.4 應用氣囊式脹塞純壓式帷幕灌漿,基礎處理施工高質高效

羅斯法水壩壩址區地質結構主要是泥灰石灰巖的沉積及沖積物、崩積物為代表的第四紀沉積物,壩軸線地質為一狹窄的石灰巖坎。防滲帷幕根據地質情況進行布置,左岸坡及河槽段巖石完整性較差,帷幕鉆孔梅花形三排布置,孔距3m×1.5m,孔深45m,右岸坡、右岸壩頂平臺及位于右岸坡的溢洪道巖石完整性較好,布置兩排帷幕鉆孔,孔距3m×1.5m,孔深45~55m,溢洪道右側的山坡未設灌漿平硐,布置單排孔,孔距12m。孔序布置5孔一組,按Ⅰ、Ⅱ、Ⅲ序孔的順序施工,防滲帷幕孔設計總數289個,總長11550m,檢查孔27個,總長1241m(見圖5)。

在國內帷幕灌漿進行基礎處理的技術已經相當成熟,使用最廣泛的方法是孔口封閉法,即全孔多次進行復灌,鉆孔和灌漿兩個工序交替進行、互相等待、費時較多。非洲國家與歐洲國家一樣,普遍采用一次成孔,自下而上使用氣囊式脹塞分段灌漿的方法,不但工序簡單,鉆孔、灌漿兩個工序各自連續施工可保工程質量,無需待凝、節約時間、大大加快了施工進度。

圖5 灌漿廊道內帷幕灌漿

施工初期,由于施工人員對地質情況沒有較大把握,對合同規定的氣脹塞自下而上的灌漿工藝持懷疑態度,前期在右岸溢流堰平臺帷幕灌漿時仍堅持采用孔口封閉法施工,在完成1800m帷幕灌漿后,單孔耗漿量過大(8.4t/m),咨詢工程師指令后,暫停并要求嚴格按照合同規定施工方案執行。在此情況下,項目部管理及技術人員轉變觀念,主動學習和了解該施工方法和工藝,改變自身傳統作業程序,從歐洲進口脹塞氣囊,適應業主、設計、咨詢工程師要求,暫停50天后,重新按照合同規定的方法和工藝進行施工,工效比前期提高200%,并滿足了合同要求。

2.5 發揮技術人員工作的主動性,保證工程順利進行

施工承包商應嚴格按照設計圖紙施工。羅斯法水壩項目的設計方是一家位于開羅的國際著名咨詢公司,經常不能按照計劃提供設計圖紙,造成施工可能暫停。比如在取水塔施工過程中,取水塔施工到一半時,施工方被告知后續圖紙要延后三個月左右才能提供,作為承包商,一種方法是等待圖紙,向業主提出索賠,過程漫長而不確定;另外一種方法就是變被動為主動,依靠自己的工程師在現場根據前面提供的設計圖紙對后續工程代表咨詢單位進行設計,完成后提供給咨詢公司駐現場的代表,由其發回開羅進行審查,通過后再發回現場由業主發送施工方組織施工。通過這種方式保證了施工順利進行,取水塔施工沒有因為設計圖紙耽誤工期,也讓業主、咨詢單位了解了施工方的技術實力,對施工方現場施工更加信任。■