降低丹江口大壩帷幕灌漿化學漿液損耗率

李洪斌,樊少鵬,施華堂明德格物QC小組

(長江勘測規劃設計研究有限責任公司,武漢 430010)

1 選題理由及小組簡介

丹江口大壩加高工程為南水北調中線水源工程(見下頁圖1),為確保水庫正常蓄水和樞紐工程安全運行,針對原壩基帷幕防滲性能及耐久性不達標的壩段,我公司承擔了該區域的帷幕補強灌漿工作。

補強灌漿材料之一為丙烯酸鹽化學漿液,其材料單價為30000元/t,遠高于普通硅酸鹽水泥漿材;同時該漿材超時凝結后即形成膠凝體,漿液便不能繼續使用。2012年3月以前,由于帷幕補強灌漿受到本工程高水頭、深灌漿孔等外部條件制約,致使灌漿管路占漿量大而漿液損耗現象嚴重,增加了資金投入。

為在保證灌漿施工質量的同時減少漿液損耗帶來的損失,我們于2012年3月成立了QC小組進行現場攻關,旨在降低丹江口大壩帷幕灌漿化學漿液損耗率,合理控制帷幕補強灌漿成本。

圖1 丹江口大壩樞紐全景

小組共有十名成員組成,包括組長徐年豐、副組長李洪斌、王漢輝、劉加龍、樊少鵬、施華堂、蔡漢生、閔征輝、劉權慶和黃小艷。組員就總體負責,技術負責,數據收集,工藝負責和對策實施進行了明確的分工。

2 現狀調查

a.現狀一:影響化學漿液合理配制并成功灌注的因素多,包括“基巖透水率調查匹配”,“漿液各組分用量正確”,“施工環境溫度適宜”,“各工序操作正確”等方面,易引發失誤使得灌漿失敗,漿液作廢。目前灌漿失效量為4.0L/段次。

b.現狀二:高水頭下灌漿孔內常發生涌水,漿液遭稀釋,成幕效果差。需要掃孔、復灌進而大量使用漿液。目前復灌損耗量為6.3L/段次。見圖2。

圖2 高水頭、深孔下分段鉆灌示意

c.現狀三:深孔灌漿需多次分段鉆孔、埋管,孔段中進漿管長度隨之疊加增長,管路占漿顯著。目前進漿管、排漿管占漿量為10L/段次。

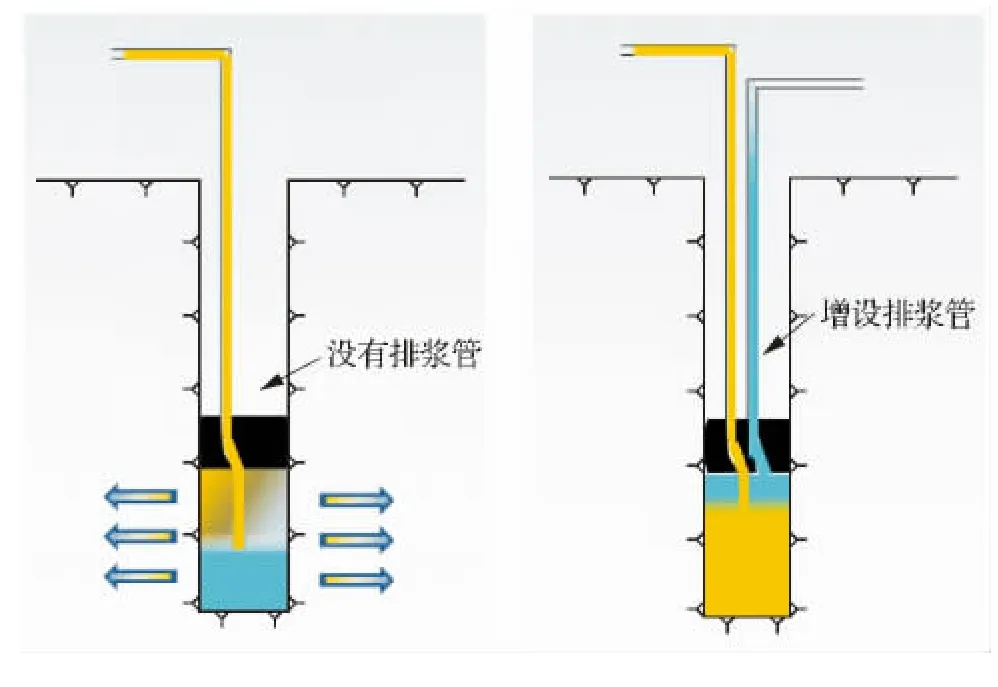

d.現狀四:為排出鉆孔中積水而增設排漿管,灌漿質量得到提高,但同時導致排漿管中有余漿。見圖3。

圖3 純壓灌漿管路和增設排漿管后管路對比

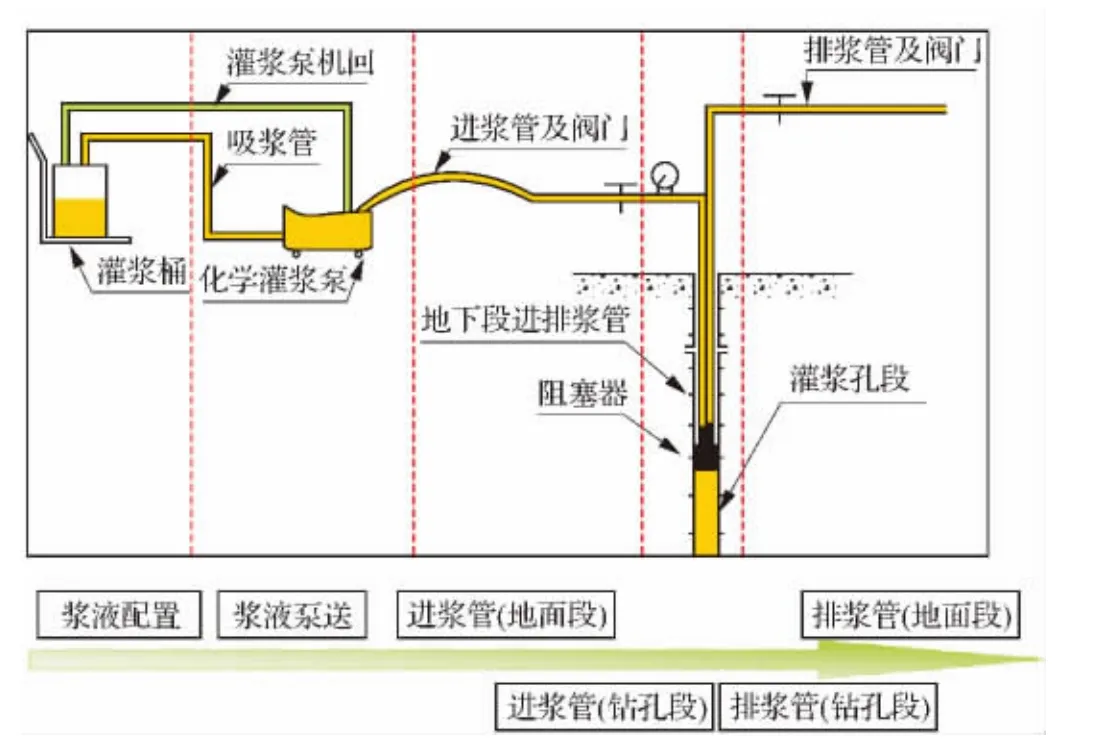

e.現狀五:灌漿管路系統復雜,從地面設備到地下管道共由5大部分組成(見圖4),可發生漿液損耗點多。目前包含灌漿桶等各部分漿液損耗滲漏量為5L/段次。

圖4 灌漿管路組成示意

通過對現場調查結果的計算分析,帷幕灌漿化學漿液損耗率高達35%,并找到影響化學漿液損耗率高的兩個癥結是:漿液沿管路耗用量大和復灌損失漿材。

3 確定目標

在確保丹江口大壩帷幕補強灌漿施工質量前提下將化學灌漿的漿液損耗率由目前的35%降低至19%。

4 原因分析

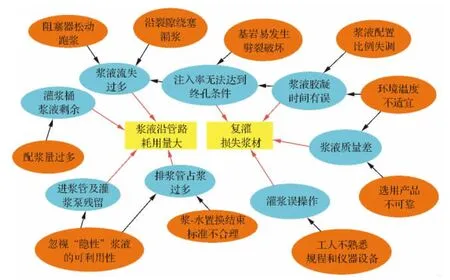

圖5 原因分析關聯

小組成員利用頭腦風暴法集思廣益,通過圖5中的關聯對找到的兩個癥結“漿液沿管路耗用量大”和“復灌損失漿材”進行了原因分析,得出了10個末端因素。

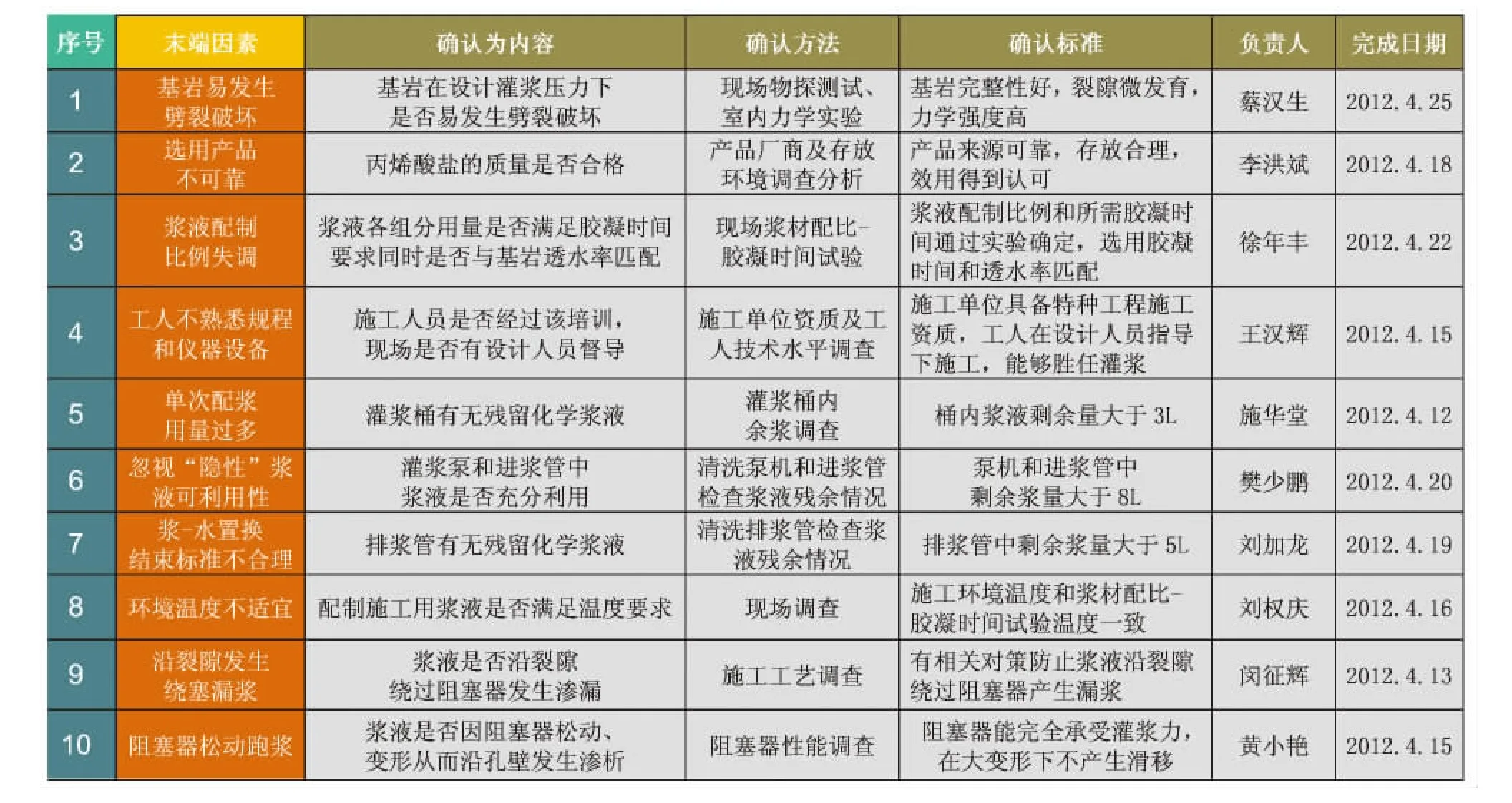

針對忽視隱性漿液的可利用性、漿—水置換結束標準不合理等這10個末端因素小組成員制定了要因計劃確認表(見表1),按照對應的方法和標準對末端因素內容逐一進行確認。

表1 要因計劃確認

4.1 末端因素1:基巖易發生劈裂破壞

現場物探測試鉆孔取出的巖芯情況,結合物探聲波和巖體基巖抗壓強度測試結果,我們得到帷幕灌漿壩區基巖90%為微、新巖體,同時巖體完整性好,僅微裂隙發育力學強度高,質地堅硬,故為非要因。見圖6。

4.2 末端因素2:選用產品不可靠

圖6 大壩基巖物探鉆孔取芯

通過對產品廠商、存放環境以及使用效果這幾個方面來調查分析后得到:產品來源正規、質量過硬;納入行業規范,效果得到認可;存放環境達標,保質期內使用,故為非要因。

4.3 末端因素3:漿液配置比例失調

現場實際在配制漿液前,首先進行了地層透水率和用水量的調查,在此基礎上通過實驗確定合適的膠凝時間,然后根據選定的膠凝時間由“現場漿材配比及膠凝時間試驗”來最終確定合適的各漿液組分的用量,漿液配制比例是合理有據的,故為非要因。見圖7。

圖7 現場漿材配比及膠凝時間試驗

4.4 末端因素4:工人不熟悉規程和儀器設備

經調查施工單位具備承接各種特種工程資質,可勝任本次化學灌漿施工;同時我方設計人員在施工期間駐扎現場,對施工人員進行技術交底、全程指導,確保施工人員充分了解設計意圖和注意事項,故為非要因。

4.5 末端因素5:單次配漿過多

灌漿完成后在儲漿桶底發現大量沒有用完的丙烯酸鹽漿材,超時已成為膠凝體,無法用于下一孔段灌注。經測桶內漿液剩余量大于3L,故為要因。見圖8。

圖8 灌漿桶、進(排)漿管中的殘余膠凝漿液

4.6 末端因素6:忽視“隱性”漿液的可利用性

完成灌漿后對進漿管和泵機清理時發現大量殘留的條狀及塊狀凝膠體。經測量,進漿管和泵機中剩余漿量大于8L,高于確認標準。由于在所有孔位都發生此種情況,同時考慮到灌漿管路重復疊加增長,故為要因。

4.7 末端因素7:漿—水置換結束標準不合理

漿—水置換后用細鋼釬捅進排漿管時發現大量殘留條狀凝膠體。經測量,泵機和進漿管中剩余漿量大于8L,高于確認標準。由于在所有孔位都發生此種情況,同時考慮到灌漿管路重復疊加增長,故為要因。

4.8 末端因素8:環境溫度不合適

現場通過打光源升溫和風扇機降溫等方式確保了灌漿平洞中漿液配置和施工溫度為19.5℃,與現場漿材配比及膠凝時間試驗中所確定的適宜溫度19.1℃相差僅0.4℃,故為非要因。

4.9 末端因素9:沿裂隙繞塞冒漿

通過調查,實際施工中一旦確認漿液沿裂隙繞塞,即暫停灌漿并上提阻塞器,將該裂隙納入到灌漿段中。同時特設置了沖水管,以確保阻塞器可隨時提起而不被繞塞后的漿液凝結后埋住,故為非要因。

4.10 末端因素10:阻塞器松動跑漿

本次灌漿采用高壓充氣膠囊式橡膠灌漿塞,黑色膠囊體充氣后,可承受3倍設計灌漿壓力,阻塞器不易產生滑動或者漏漿,故為非要因。

通過對末端因素逐一分析,確定主要原因有3個:“漿—水置換結束標準不合理”、“單次配漿量過多”和“忽視隱性漿液的可利用性”。見圖9。

圖9 導致漿液損耗的三個要因在管路中對應位置

5 制定對策

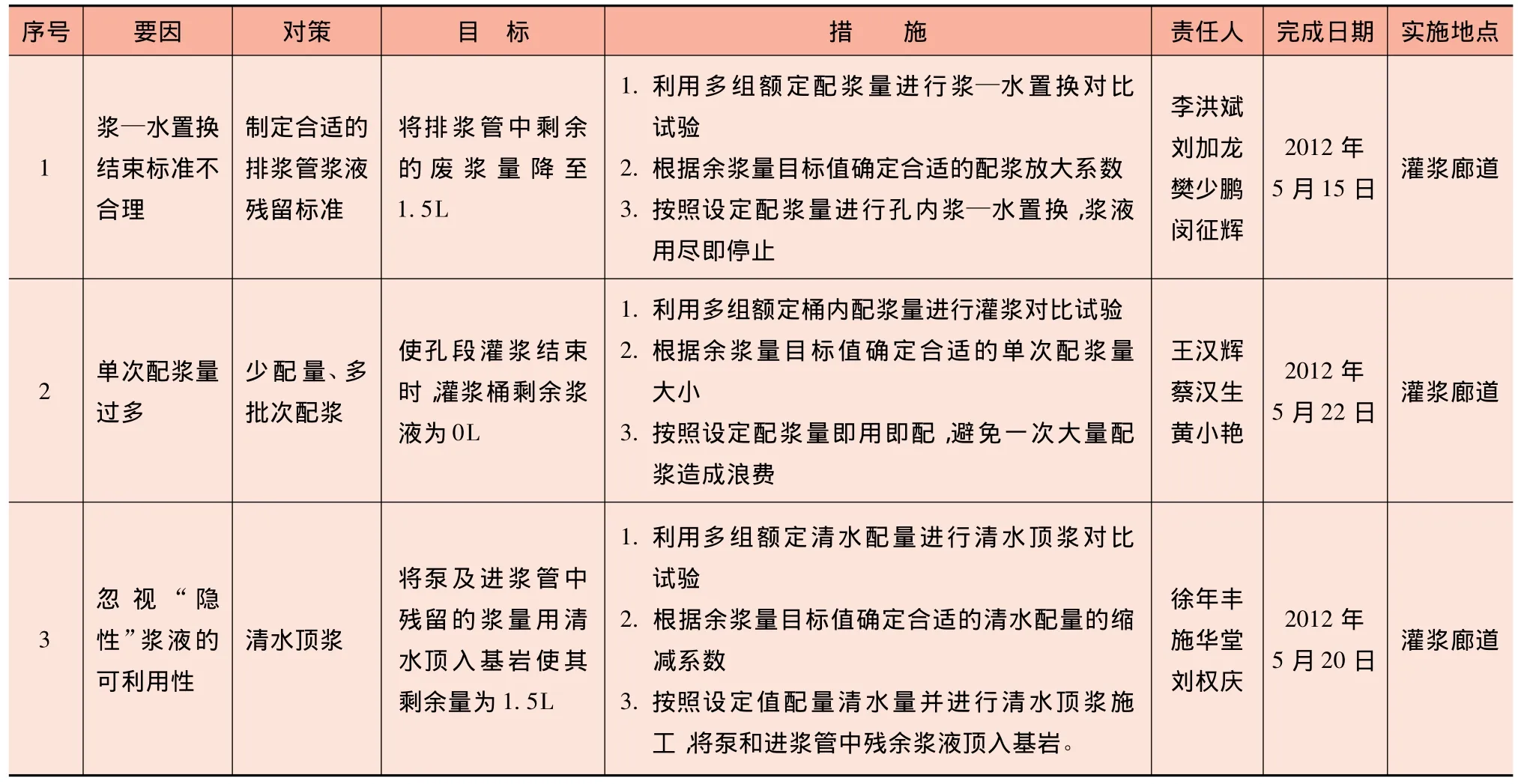

根據要因確認結果,QC小組成員制定了相應的對策措施表,落實了對策的目標、具體措施和負責人員及完成時間等,見表2。

表2 對策措施

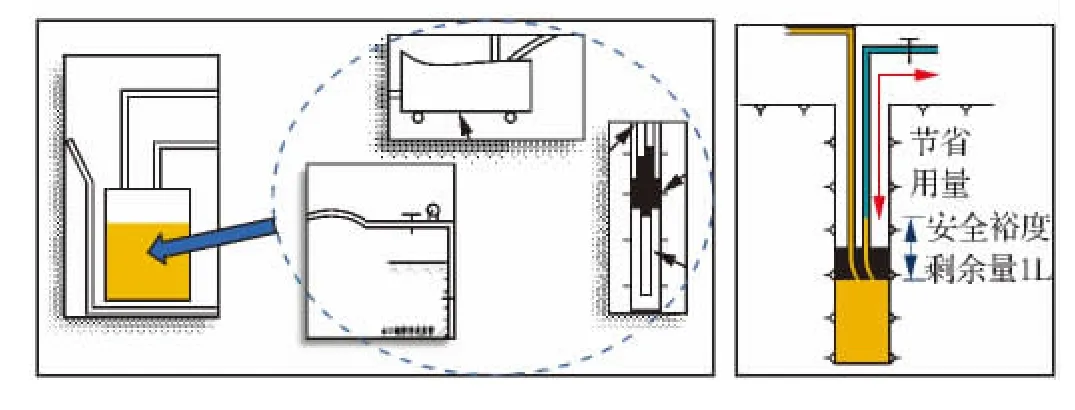

6 對策實施

a.首先利用多組額定配漿量進行漿—水置換對比試 驗,V置換配制漿液量=1.1 ~ 1.6(V泵容+V進漿管管容+V孔容),繼而根據余漿量1.5L的目標值確定出最優的配漿放大系數為1.25,最終按照該系數設定配漿量完成實際灌漿工序,當配制的額定漿液用盡后即可停止漿—水的置換。經測排漿管平均余漿量為1.0L,節省漿液同時保證灌漿質量。見圖10。

圖10 配置額定漿液進行漿—水置換及漿液節省量

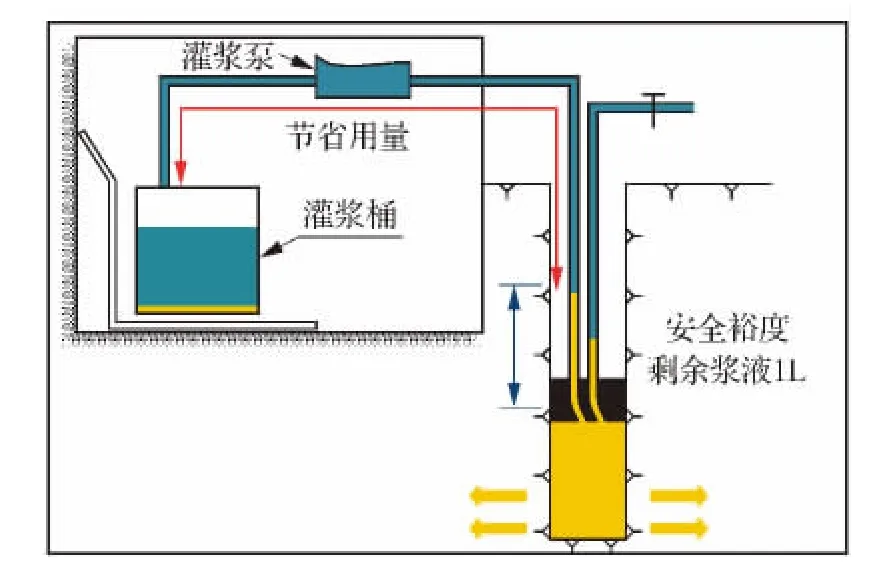

b.首先利用多組額定桶內配漿量進行灌漿對比試驗,V灌漿桶額定單次配漿量=5 ~20min(V壓水注入率),繼而根據余漿量0L的目標值確定出最優的單次配漿量以10min來控制,最終按照該原則設定配漿量完成實際灌漿工序,即用即配。經測灌漿桶內沒有余漿,避免了一次大量配漿造成浪費。

c.首先利用多組額定清水量進行清水頂漿對比試驗,V配制清水量=0.6 ~0.85(V泵容+V進漿管管容),繼而根據余漿量1.5L的目標值確定出最優的清水配量縮減系數為0.75,最后按照該系數設定配水量,完成實際灌漿工序,清水用盡即停止頂漿。經測進漿管平均余漿量為1.0L,利用漿液同時保證灌漿質量。見圖11。

圖11 清水配置、頂漿過程和節省漿液用量示意圖

7 效果驗證

QC小組對灌漿管路的逐步盤查分析后,對多項灌漿工藝進行革新改進并對施工步驟進行合理規劃,有效地控制了漿液從配置到灌注結束整個過程中沿管路的損耗發生:在灌漿單耗統計值為8kg/m的條件下,灌漿桶中已無漿液剩余,而進、排漿管管路中余漿也降至2L。帷幕灌漿漿液損耗率降至17%,低于預期的19%,達到了小組活動目標。

從經濟效益上看,改進灌漿工藝后避免了對化學漿材的大量使用,減低了昂貴的化學漿材材料費用,工程直接投資較采用原化學灌漿方法節約了30.5萬元,經濟效益明顯。

8 鞏固措施

a.小組根據活動成果,修訂了《丹江口大壩加高工程河床壩段帷幕補強灌漿及排水孔改造施工技術要求》,經業主單位審查后應用于現場施工操作、管理。

b.完成了論文《丹江口大壩高水頭帷幕補強灌漿技術研究》。

c.活動成果完成歸檔,利于后期查閱參考。

9 總結及下一步打算

通過本次QC活動,加深了對灌漿管路系統構成和灌漿施工手段的認識。既達到了活動目的,又提高了灌漿技術水平。同時,小組成員加強了質量意識、QC知識及團隊精神,提高了技術攻關水平和創新能力。

小組將在活動成果的基礎上繼續拓展,探尋不同灌漿方法下灌漿質量和漿液利用情況,擬提出新的QC課題“提高孔口封閉循環式灌漿法的灌漿效率”。■