三坐標檢測技術在金屬波紋管膨脹節型式試驗中的應用

劉 剛 孫少辰 趙華楠

(沈陽特種設備檢驗研究院)

波紋管膨脹節(也稱波形補償器)是用來吸收由于熱脹冷縮等原因引起的管道或設備尺寸變化的裝置,也是現代受熱管網和設備進行補償的關鍵部件之一,廣泛應用于航天航空、石油、化工、冶金、熱力、水利、電力、原子能等部門。膨脹節不僅可以補償管道位移,還兼有減振降噪和密封的作用,可使管道之間及管道與設備之間實現柔性連接。同時,它又是一個比較特殊的受力結構,在使用中既要有較高的承壓能力,又要有良好的柔性,還應具有一定的穩定性和疲勞壽命,因此膨脹節在設計、選材、制造和試驗等方面不能等同于一般的容器和管件的剛性結構,其自身具有獨特性和復雜性。

隨著科學技術的不斷發展,工業生產自動化程度日益提高,對產品質量的要求也越來越高,因而對于產品檢測也需要有高精度、高效率的檢測手段與之匹配。三坐標測量機 (coordinate measuring machining,CMM)作為在工業生產中一種重要的質量控制和計量檢測手段,解決了許多常規手段難以實現的測量。傳統的檢測方法,只能判斷零件是否合格,無法檢測出具體的加工誤差;而且在波形檢測和垂直度、同軸度測量方面檢測都很困難。三坐標測量機作為一種現代化的高精度幾何量測量設備,能夠測出誤差的大小和外形特征,已經成為產品檢驗的重要檢驗工具。本文就是應用這一功能對膨脹節外形進行檢測。

1 三坐標測量機

1.1 工作原理

三坐標測量的原理就是將被測物體置于三坐標測量空間,可獲得被測物體上各測點的坐標位置,根據這些點的空間坐標值,經計算求出被測物體的幾何尺寸、形狀和位置。任何形狀都是由三維空間點組成的,所有的幾何量測量都可以歸結為三維空間點的測量,因此精確地進行空間點坐標的采集,是評定任何幾何形狀的基礎。將被測零件放入它允許的測量空間范圍內,精確地測出被測零件表面的點在空間三個坐標位置的數值,將這些點的坐標數值經過計算機處理,擬合形成測量元素,如圓、球、圓柱、圓錐、曲面等,經過數學計算得出其形狀、位置公差及其他幾何量數據[1]。

1.2 三坐標測量儀

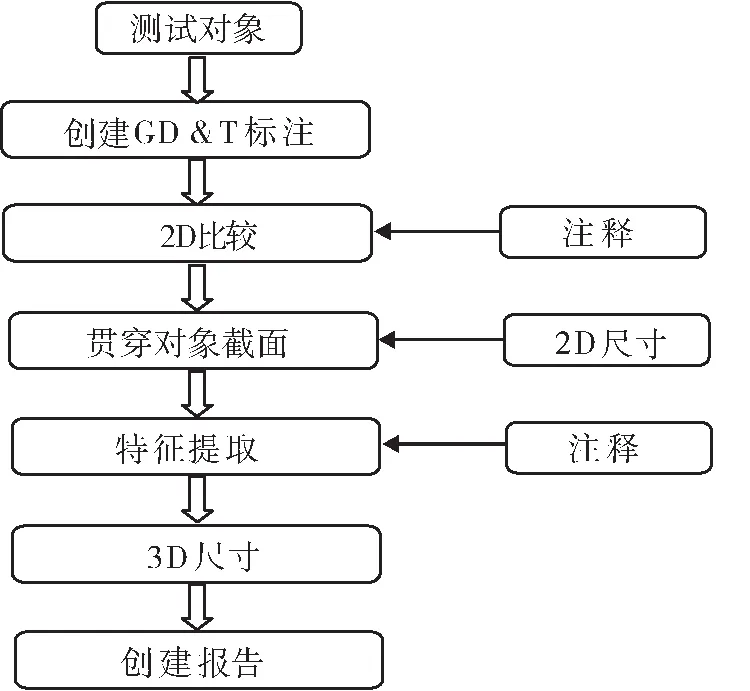

本試驗應用FARO的三維激光測量臂和Geomagic Qualify軟件完成波紋管外觀測試。FARO的三維激光測量臂的硬測頭可以精確地采集點,激光掃描頭獲取所需的大量點云。Geomagic Qualify是由美國Geomagic公司提供的快速檢測軟件,通過在CAD模型與實際構造部件之間快速、明了的圖形比較,可以快速并準確地完成檢測任務。其操作過程為:對齊、比較分析和生成報告;也可以直接對試驗樣品進行外觀測試。其軟件工作流程如圖1所示。

2 三坐標測量機在膨脹節型式試驗中的應用

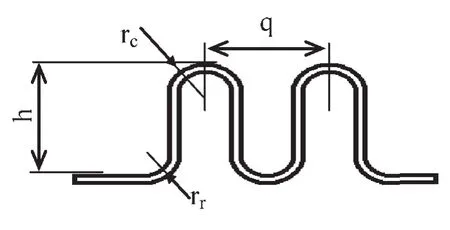

金屬膨脹節為補償因溫度差與機械振動引起的附加應力,而設置在容器殼體或管道上的一種撓性結構。作為一種能自由伸縮的彈性補償元件,它具有工作可靠、性能良好、結構緊湊等優點,已廣泛應用于化工、冶金、核能等部門。波紋管膨脹節是用金屬波紋管制成的一種膨脹節。它能沿軸線方向伸縮,也允許少量彎曲。圖2為常見的軸向式波紋管膨脹節,常用于管道上進行軸向長度補償。為使產品質量得到保證,根據國家TSG D7002—2006《壓力管道元件型式試驗規則》的規定,金屬波紋管膨脹節是壓力管道用補償器中需要進行型式試驗的典型產品之一。

圖1 軟件工作流程

圖2 軸向式波紋管膨脹節

2.1 波紋測試數據的應用

依據相關的檢測標準,其主要的檢測項目有外觀、剛度、耐壓、失穩、疲勞等。膨脹節波紋管段由波峰、波谷構成,根據相關標準要求對波紋管膨脹節波紋數據進行檢測,如圖3所示。通過測量的數據計算出波峰或波谷的曲率半徑。耐壓試驗和平面失穩試驗,都需要在試驗壓力下測量波距值,比較加壓前和加壓后的波距變化率,以判定波紋管是否失穩。設計計算和校核時計算修正系數都需要波高、波距和曲率半徑的測量值,以確定膨脹節是否符合設計要求。以往波高、波距的外觀尺寸都是通過尺類工具人眼直接檢測,測量誤差較大。準確地測量膨脹節的外觀尺寸及其變化,對于判定膨脹節是否符合設計要求至關重要。為此,我們引入了3D測量技術對樣品外觀尺寸進行檢測[2]。

2.2 外觀測試過程分析

圖3 波紋管膨脹節波紋數據

校準三維激光測量臂的硬測頭和激光掃描頭后,設備就可以正常使用了。根據相關檢測標準的要求, 只需檢測膨脹節 0°、90°、 180°、 270°四個方向的波紋數據。受測量臂臂長和膨脹節大小限制,只能分區域進行檢測,然后根據相同特征對齊到同一坐標系下,如圖4所示。利用激光掃描頭掃描感性區域的點云數據,再利用硬測頭標記數據特征。應用軟件中的 “非連接項”、 “體外孤點”、“抽樣”等功能對點云數據進行處理以精簡數據點數據;再利用硬測頭標記數據特征,將多次掃描的數據對齊到同一坐標系下。

圖4 波紋管段掃描數據

外觀檢測數據除了可用于進行3D比較和2D分析外,也可用于試驗過程,從中可直觀地看到是否發生失穩情況。本文通過對數據進行多邊形處理,選擇貫穿界面對象,創建2D尺寸,如圖5所示。這些測量數據包括波高、波距、波峰曲率半徑和波谷曲率半徑,可以為整個試驗過程的合格判定提供依據,也可以對設計文件進行校核。

2.3 同軸度和垂直度的測量

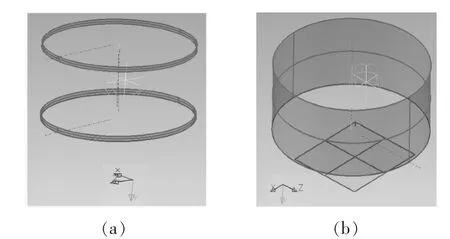

同軸度檢測是我們在測量工作中經常遇到的問題。用三坐標進行同軸度的檢測不僅直觀而且方便,其測量結果精度高、重復性好。同軸度的測量可以理解為要求在同一直線上的兩根軸線,它們之間發生了多大程度的偏離。通過特征提取在被測元素和基準元素上測量多個橫截面的圓,再將這些圓的圓心構造一條3D直線 (每個圓的直徑可以不一致),作為公共軸線,然后分別計算基準圓柱和被測圓柱對公共軸線的同軸度,取其最大值作為該零件的同軸度,如圖6(a)所示。

圖5 波紋2D分析結果

圖6 同軸度與垂直度的特征測試圖

垂直度評價直線之間、平面之間或直線與平面之間的垂直狀態,也就是通常所說的兩要素之間保持正交的程度。三坐標測量機能從三維空間的不同方向對工件進行數據采集和計算,所以是測量垂直度比較理想的設備。取特征平面作為基準,評價公共軸線,其垂直度就是垂直于基準平面和評價方向,且距離最近的兩個包含被測直線的平面之間的距離,如圖6(b)所示。

3 結論

金屬波紋管膨脹節是壓力管道用補償器中需要進行型式試驗的典型產品之一,各項目檢測過程中波紋變形量的準確測量對該型式試驗判定合格與否有著重要的作用。作為型式試驗機構有責任提供準確的試驗結論,因此將三坐標技術引入到金屬波紋管膨脹節型式試驗中保障了檢測質量的提高。

[1] 張國雄.三坐標測量機 [M] .天津:天津大學出版社,1999.

[2] 段玫,鐘玉平,張道偉,等.GB/T 12777—2008.金屬波紋管膨脹節通用技術條件 [S] .北京:中國標準出版社,2009.