加注設備虛擬裝配仿真訓練系統設計

陳家照,廖斯宏,張玉祥

(1.第二炮兵工程學院,陜西西安710025;2.第二炮兵指揮學院,湖北武漢 430000)

0 引言

推進劑加注設備是火箭發射系統的重要組成部分,操作、維修人員的業務水平對火箭發射活動具有重要影響。操作失誤和維修不當輕則造成設備故障,延誤發射,重則引起推進劑泄漏事故,造成人員和裝備損失。利用虛擬現實技術進行加注設備裝配操作訓練,有助于操作和維修人員熟練地掌握加注設備的操作和維修技能,避免利用實際加注設備進行訓練的種種限制。本文研究加注設備虛擬裝配仿真訓練系統的開發過程。

1 系統功能和技術框架

加注設備虛擬裝配仿真訓練系統具備以下三項主要功能:

1)加注設備基礎知識學習功能。以幫助文檔和虛擬場景相結合的形式講解加注設備的功用、結構、原理、操作使用和維護修理等知識。設備知識包括系統級和部件級兩個層級。系統級知識的學習在完整的加注設備虛擬場景中進行,用戶進入場景“實地”觀察系統構成、設備功用與布置、管路走向等,并可通過彈出菜單項選擇進入相關幫助文檔,學習系統工作流程、操作使用方法和維護修理知識。在系統級虛擬場景中可點選重要設備進入部件級學習,部件級學習在單個設備虛擬場景中進行,可觀察各設備的三維實體結構和裝配關系,也可選擇進入相應幫助文檔,學習設備的工作原理和使用維護方法。操作、維修人員通過這些知識的學習,獲得加注設備工作原理和操作維護的基本知識。

2)加注設備裝配模擬訓練功能。以動畫演示和虛擬交互操作相結合的形式練習加注設備的拆卸和裝配工藝過程。在系統級虛擬場景中,可以選擇觀摩零部件更換和維護保養演示,這種演示為順序動畫形式,用戶不能干預或參與裝配;也可選擇交互拆裝操作,用戶可通過鼠標、鍵盤對設備進行選擇、旋轉、拖動和釋放,進行零部件更換和維護保養的操作訓練,此時用戶完全自主拆裝。用戶還可點選重要設備進入單個設備的拆裝訓練環境,同樣可選擇觀摩單個設備的拆裝演示或自主進行設備的交互拆裝訓練,此時可將設備完全拆卸成零部件。通過交互拆卸和裝配訓練,用戶可熟悉設備拆裝的工藝流程。

3)加注設備裝配工藝規劃。以裝配工藝規劃算法[1]為基礎,提供拆裝序列規劃、路徑規劃和特定故障拆裝訓練平臺。針對加注設備的特定故障,用戶可通過此平臺擬定維修方案并進行維修訓練。當某設備發生故障后,維修人員初步確定拆卸的方案(通常只需拆卸少量零部件),再利用此平臺規劃拆卸序列和路徑,得出最優的拆卸工藝方案。再以此拆卸工藝方案為基礎,生成操作、維修綜合實驗環境,人員通過此環境,針對具體的故障和維修方案,采用最優的裝配工藝進行拆裝訓練,有針對性地獲得特定故障的維修技能,提高維修的工作效率。

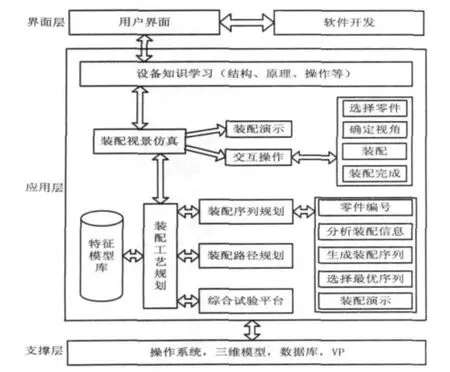

圖1所示是推進劑加注設備虛擬裝配仿真訓練系統的技術框架,分為界面層、應用層和支撐層三部分。界面層是對仿真應用的集成和調度,實現用戶功能,并為用戶提供友好的操作界面。應用層是面向特定需求的仿真實現,通過設備知識的搜索和綜合、裝配過程仿真和裝配工藝規劃三部分實現加注設備知識學習、拆裝過程演示和交互操作、拆裝工藝方案規劃和訓練環境生成等核心功能。支撐層包括仿真應用所需的三維模型和數據庫、系統開發和運行所需的支撐軟件等。

圖1 推進劑加注設備虛擬裝配仿真訓練系統技術框架

2 建立三維實體模型

為實現裝配仿真訓練系統,首先要建立加注設備的幾何模型,模型必須真實地表達設備的結構,即模型尺寸要準確,配合間隙要精確,裝配關系要與實際相符,而且外觀必須逼真。本文選用Autodesk Inventor建立加注設備的幾何模型,它基于特征進行參數化的實體造型,建立的模型既有直觀的外形,又有精確的尺寸配合。

加注設備包括各種管道、閥門、泵、推進劑貯罐和操縱臺等,使用Inventor建模[2],首先根據零件的尺寸參數,畫出零件的特征草圖,然后使用特征操作,如拉伸、旋轉、掃掠、陣列等構建出零件的幾何特征。當建好設備的所有零件幾何模型以后,通過各種約束,如配合約束、角度約束、相切約束等約束零件間的相互位置關系,組成設備的整體模型。如圖2所示是的安全閥的幾何建模過程。

圖2 安全閥幾何建模過程

建立好各種分離設備的幾何模型后,根據加注設備真實連接關系組合成系統模型,利用Multigen Creator[3]進行渲染,構建加注系統各工作區域場景,如圖3所示為泵房和罐室場景。

圖3設備間場景

3 加注設備的裝配仿真

裝配仿真是加注設備虛擬裝配訓練的核心功能,本文采用VP[4]進行仿真開發,在VP中通過對場景(scene)、觀察者(observer)、觀察通道(channel)、環境變量(environment)、運動方式(motion)等參數進行設置,構建推進劑加注設備裝配仿真的虛擬環境。利用VP所提供的功能模塊和程序開發接口,實現加注設備的裝配過程演示和交互裝配操作。

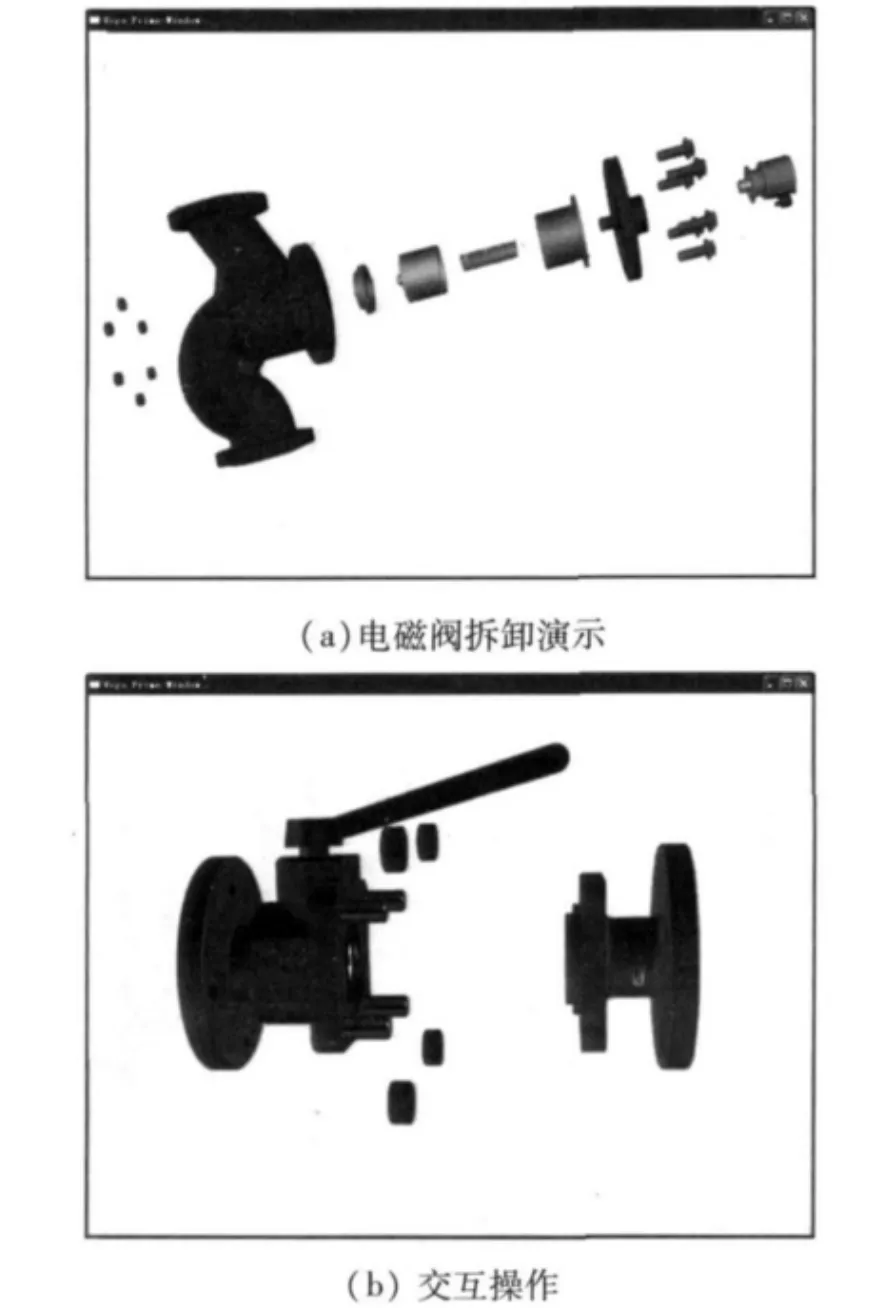

給模型設定一系列的路徑控制點,通過路徑控制點控制模型在通過此路徑控制點時的位置、姿態,然后利用導航器Navigatror連接路線中的各個散布控制點,形成一條完整的運動路徑,模型可以自動地按照指定的運動路徑在場景中運動。通過對PathNavigator中的setStartDelayTime,setKinematicstate等參數的設定,確定零件拆卸的先后順序和拆卸動作的快慢。對點的位置或拆卸時間等參數進行修改,可以改變拆卸過程演示方案。圖4(a)所示是電磁閥的拆卸演示過程。

通過鼠標的拖動改變零件在場景中的位置,來實現裝配的交互操作。首先獲取鼠標在計算機屏幕上的位置坐標(x,y)和零件的三維空間位置坐標(x',y',z'),并通過設置觀察者坐標和姿態,獲得裝配場景的正視圖,用鼠標的(x,y)坐標來改變零件的(x',y')坐標值,然后切換到裝配場景的側視圖,固定零件的x',y'的值,利用鼠標的x坐標信息來改變零件的z'坐標值,實現零件的拖動。如圖4(b)所示是球閥的虛擬交互裝配的過程。

圖4 裝配仿真圖

4 裝配工藝規劃

裝配工藝規劃針對特定的加注設備出現的特定故障,分析修理過程中的拆卸和裝配方案,并通過對不同裝配方案的比較,得出最優的裝配方案,為維修工作提供指導。裝配工藝規劃分為裝配序列規劃和裝配路徑規劃。

4.1 裝配序列規劃

裝配序列規劃[6]即產生一個裝配順序,在經濟最優化的前提下,把分離的零件裝配在一起,形成目標產品。

本文采用的裝配序列規劃原理為:采用聯結圖法建立加注設備的裝配模型,表達零件的裝配信息。采用子裝配體的概念對裝配模型進行簡化。然后利用零件間的優先約束關系分析拆卸模型,建立設備的優先關系矩陣。通過對設備裝配模型和優先約束關系矩陣的分析,生成設備可行的拆卸序列。采用遺傳算法對設備的拆卸序列進行優化,優選出最佳的裝配序列。

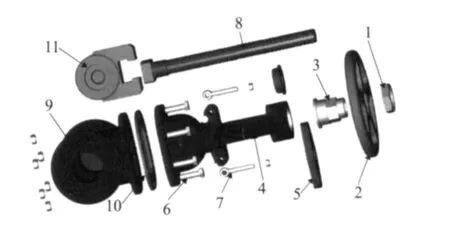

對圖5所示的閘閥進行裝配序列規劃,得到一組最佳拆卸序列為:1,6,2,3,7,9,10,8,4,5,11。

圖5 閘閥零件爆炸圖

4.2 裝配路徑規劃

裝配路徑規劃[5]就是尋求一條裝配零件從裝配起點到裝配目標點的空間運動無碰路徑。本文采用粒子群優化算法進行裝配路徑規劃。圖6是在有三個障礙物的空間中,采用粒子群優化算法從起點S到終點T尋找的一條最短無碰路徑,路徑長度為205.945。

圖6 有三個障礙物的空間裝配路徑圖

5 系統開發

本文利用VC++2003.net編程實現仿真訓練系統界面程序[6],通過進程調用的方式對各功能模塊進行調度和集成,形成加注設備虛擬裝配仿真訓練系統。圖7(a)所示是設備知識學習界面,圖7(b)所示是設備拆裝演示界面。

圖7 系統工作界面

6 結論

本文設計了推進劑加注設備虛擬裝配仿真訓練系統的功能和技術框架,建立了設備的幾何建模,開發了加注設備的裝配演示、交互操作仿真以及工藝規劃模塊,并對系統進行了集成。開發的虛擬裝配仿真訓練系統對加注設備操作和維修人員的業務學習和技能訓練有重要幫助。

[1]謝慧清.虛擬裝配系統技術的研究與實現[D].蘭州:蘭州大學,2007.

[2]董永進.Inventor機械設計精彩實例與進階教程[M].北京:化學工業出版社,2007.23-29.

[3]王乘,周均清,李利軍.CREATOR可視化仿真建模技術[M].武漢:華中科技大學出版社,2005.35-41.

[4]周玉清.城市仿真應用工具/VEGA軟件教程[M].上海:同濟大學出版社,67-72.

[5]張中位.基于混合遺傳算法的路徑規劃研究[D].西安:第二炮兵工程學院,2008.

[6]戴國洪.數字化預裝配建模與序列規劃技術的研究[D].南京:南京理工大學,2007.