旋切機后導板導向孔的技術改造及其分析

徐桂蘭,焦小明,張炳剛

(1.陜西工業職業技術學院,陜西 咸陽712000;2.西安惠安化學工業公司,陜西戶縣 712025)

棒料橫切是在生產中應用很廣泛的一種加工方法。棒料橫切有效長度及斷面品質會大大影響產品的使用性能,在某些特殊行業甚至會造成一些嚴重的問題。某公司的旋刀切藥機曾經出現頻繁更換零部件、設備維修次數大增、所切棒料長度及斷面品質長期得不到穩定保證的棘手問題,浪費了很大的人力、物力、財力,生產成本居高不下。為此,對原切藥機進行分析研究,提出了技術革新的具體方案,采取有效措施對切藥機關鍵部位進行技術改造,較好的解決了切藥機關鍵部件使用壽命短,棒料長度及斷面品質差的難題。實踐證明,切藥機技術改造方案是行之有效的,措施是得力的,改造是成功的,效果是明顯的。

1 零件的結構與性能特點

本工序加工零件基本結構非常簡單,為典型的棒料切斷件。但由于最終產品的特殊要求,其形狀為非圓形柱狀結構,零件斷面形狀復雜且變化較大,如多棱形、梅花形等。零件加工品質要求較高,長度尺寸要求較準,端面與其中心線必須垂直,并需平直、平整。零件材料為非金屬的特殊材料,硬度較低,不允許承受沖擊。零件為規模化流水線生產,生產效率高。

零件裝配時須裝入密閉容器中,要嚴格保證裝填密實、裝填量充足,以免影響最終產品的使用。

2 產品加工原理及工藝特點

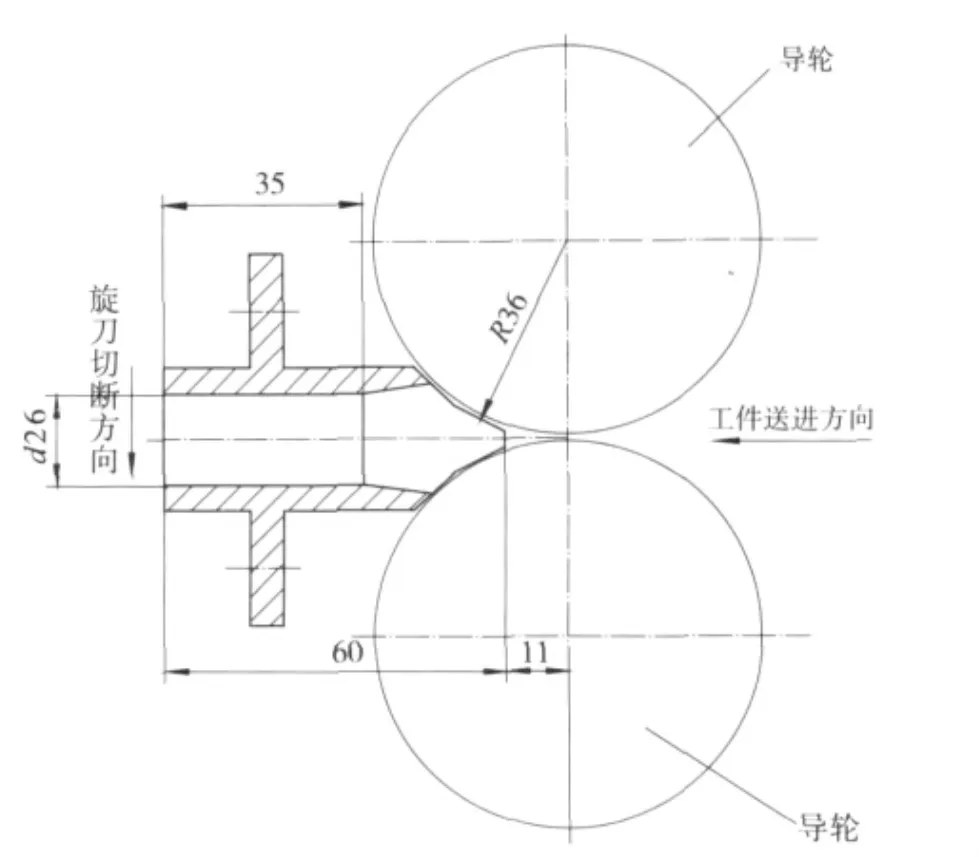

本工序所用設備,是較早進口的旋刀切藥機。工序加工內容是按照上述零件斷面及長度要求進行切斷,其加工原理如圖1所示。

圖1 加工原理圖

從圖1中可以看到,棒料經過前導板的導向,進入中間的導輪,在導輪的夾持中實現棒料送進,然后到達后導向板的導向定位錐孔中。回轉式旋刀在左側高速旋轉,其軸線與棒料軸線相錯平行,回轉刀盤上裝有兩把旋切刀具,每一把切刀旋切六根棒料,刀盤回轉一圈,切下12根棒料。從每根棒料的定位、加工情況來看,棒料從后導向板錐面孔的大端進入小端排出,并由旋刀在小端處進行切割。由此可以看出,零件是在圓錐形導向孔中實現定位并完成進給運動,其加工原理比較簡單,設備也不復雜,整個工藝系統一字形順序排列,便于調整,易于加工。零件加工具有以下基本特點:

1)工件毛坯為線狀盤圓,在進入后導向板前由工藝系統已經拉直,因此可認為零件毛坯為棒材。

2)零件毛坯采用前后導向板導向,中間傳送導輪夾持送進。

3)由于零件生產率高,旋刀盤轉速很高,因此零件送進為連續不間斷的送進方式,工件是在直線運動中進行加工。

4)工件切斷是在只有導向沒有夾緊的狀態下完成。

3 問題的出現及初步判斷

然而,開機生產后不久,產品品質嚴重下降,其切斷面不平整,斷面與中心線不垂直,形成馬蹄形狀,并伴有斷面毛刺等缺陷,這種誤差和缺陷伴隨時間進一步擴大,使生產狀況很快惡化,迫使機器頻繁停產維修,造成生產成本加大,生產效率降低,嚴重影響了生產的正常進行,但由于各種原因長期以來沒有得到很好地解決。

針對上述問題,在廠方的大力支持下,2005年開始對工件加工技術進行改造。為此對生產設備及其工藝工裝進行了一系列的技術分析。

1)對工件的生產進行了簡單的觀察。觀察前后工序,確定本工序的原料無缺陷,后續工序的加工及裝配符合產品及其工藝要求,切割刀具與機床的調整位置沒有發生變化,機床調整狀態良好。

2)進一步的調查生產過程,發現產品品質在起初生產的一段時間內并無問題,但經過大概20 t原料的加工后,才會出現上述問題。此情說明,工件加工工藝系統原始調試狀態正確,只因隨著生產進行,工藝系統狀態發生了變化并持續惡化。所以誤差是一個動態過程,是一個隨著時間而變化的誤差累積過程。

3)分析與動態有關的誤差因素,一般只有力變形、熱變形、磨損等。若是力變形的影響,則應自始至終都存在品質問題;若是熱變形的影響,實際檢測證明工藝系統的溫升并不高,與事實不符;至于工藝系統磨損,與實際情況最為接近,因此初步判斷工藝系統磨損是引起產品品質下降的主要原因,其他原因的影響則微乎其微。

4 導向板的磨損及其對切斷品質影響的分析

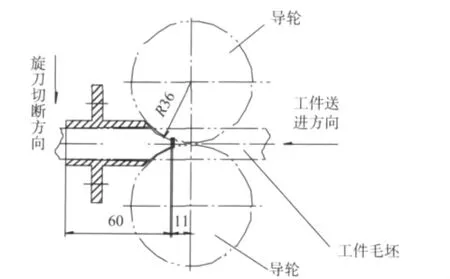

根據初步判斷結果,再詳細地對設備工藝工裝進行檢查,對容易發生磨損的各個部位進行檢驗,結果發現:刀具磨損正常;切藥機結構沒有重大磨損;只有后導向板的導向錐孔磨損嚴重,并呈不規則的多棱形,其出(小)端孔口為喇叭狀見圖2所示,導向錐孔的徑向、軸向剖面與原設計形狀和尺寸相差很大。由此可以判定,并結合產品生產的工藝特點,產生零件切斷面誤差及缺陷的原因是后導向板導向錐孔的磨損過大,其依據是基于對零件生產進行了以下的技術分析:

圖2 導向板

1)停產維修、更換新導向板后重新進行加工,開始加工狀況良好,但幾乎經過相同時間后出現同樣問題。

2)檢查后導向板的調整位置并無異常,排除導向板位置變化引起加工異常的因素。

4)根據設備的加工特點,工件加工時必須具有合適間隙,工件在加工中沒有有效、堅實的支承,使其在加工過程中發生位移,定位位置發生改變。

5)工件導向為一圓錐孔,加工時只有在導輪處有少許夾持作用,工件切斷處并無有效夾緊。當刀具進行切削時,其前端必然向下移動并與圓錐導向孔相接觸,但后面有導輪的夾持,迫使工件發生彎曲,產生角度位移,使得切斷面呈一斜切面而非橫切面,形成馬蹄形。又由于工件彎曲后具有拉伸作用,使得工件在剪切的同時還受有拉伸,零件斷面產生拉伸變形,形成斷面拉毛現象。

6)工件位移、彎曲后,其前端與導向圓錐孔的下母線成為點接觸,壓力很大,形成摩擦,使圓錐孔前端很快磨損,孔徑迅速擴大。孔徑的擴大又加大了棒料與導向孔間的間隙,進一步加重了后序工件的彎曲變形,隨著時間的推移,生產的持續,其磨損量快速擴大并沿軸向擴展,以致整個圓錐導向孔磨損變形。

7)隨著圓錐孔的磨損加大,由于工件毛坯為各種非圓形柱體,在壓力的作用下,其與圓錐孔接觸均為棱線接觸,發生摩擦,產生磨損,因此將圓錐孔磨損成與工件橫斷面相近的變截面的棱形不規則形狀。

據于上述分析,最終判定影響工件加工精度的主要原因是導向板導向孔形狀及尺寸的磨損。

5 導向板結構的技術改造及其分析

依據以上判定結果,技術改造方向應放在保持工件在加工中的位置不變以及如何減小后導向板導向孔的磨損及磨損速度兩方面。考慮到零件加工中,生產效率高,材料送進為連續進給,若采用零件夾緊的加工方案,其夾緊、松開頻率高,容易產生振動,反而對機構運行造成不良影響。另一方面由于棒材的性質決定,不宜頻繁的受到沖擊,否則,棒材易折斷,同時還可能造成事故。所以摒棄零件在夾緊狀態下加工的技改方案,改造的重點確定在如何減小后導向板導向孔的磨損及其速度上。從此入手,分別在以下幾方面進行考慮:

1)嚴格控制工件毛坯與導向孔間的原始間隙,尤其是出口處的間隙,減小工件的位置變動量。

2)改變棒料的支持方式,改單點支承為多點支承,減小工件在受到外力作用后的角位移量和彎曲變形量。

3)嚴格限制工件受到外力后與導向孔間的接觸壓力,尤其是出口處的接觸壓力,從而降低導向板的磨損速度,提高導向板的使用壽命。

為此采取了以下措施:

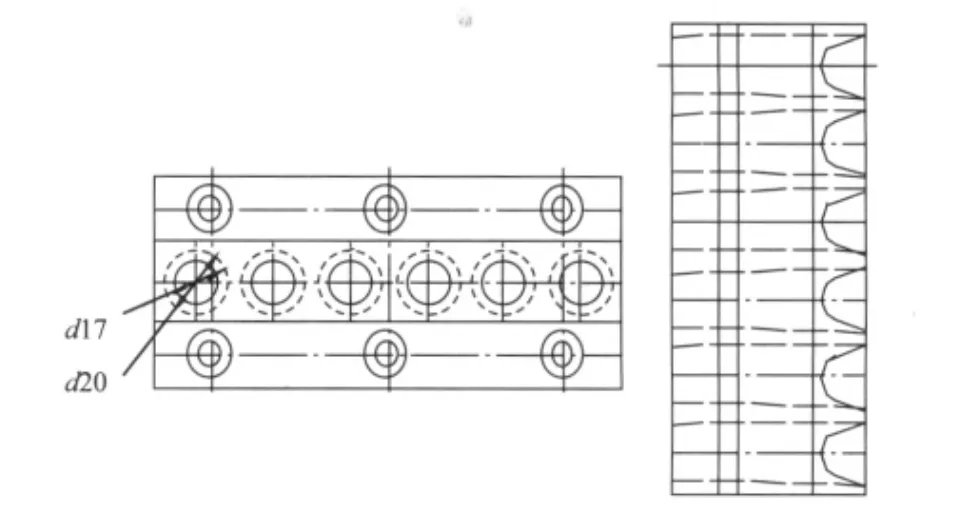

1)因棒料是斷面形狀為多種多樣的柱狀體,要將零件支承元件設計成與其斷面相吻合,達到增加接觸面積,降低接觸壓力,減低磨損速度不現實,因此支承孔的斷面形狀仍設計為簡單的圓截面。

2)在工件與導向孔原始間隙合適的情況下,將圓錐導向孔改為前邊為圓柱形、后為圓錐孔的組合形式。首先,因為后導向板具有比較長的圓柱形導向孔,因此工件毛坯有效導向長度增加;其次,受較長圓柱孔壁的限制,即使工件無夾緊,在相同的間隙下,工件產生偏斜量也會大大降低;第三,若導向圓柱孔產生磨損、孔徑擴大,也會使工件與導向孔的實際接觸支承點增加,降低了導向圓柱孔接觸壓力,減緩了磨損速度,從而較長時間的保證工件斷面形狀與品質要求,提高了導向板的使用壽命。改造后的導向板如圖3所示,導向板上的圓柱孔為d26 mm,與零件公稱直徑匹配,并留有適當間隙;圓柱孔長度為35 mm,與工件長度要求尺寸匹配,導向板的其余尺寸及結構不變。

6 工藝驗證

采用上述定位導向方案,按照改造后的導向板結構尺寸,重新進行裝配、安裝、調整,設備經過連續運轉,使合格產品產量由20 t穩定的增加到100 t,生產中頻繁停車、頻繁更換導向板的問題得到了解決,產品的生產效率與效益得到了很大的提高,改造的效果是非常明顯的。

圖3 改造后的導向板圖

7 結論

在本例技術改造中,零件位置不準是影響加工品質的主要因素,包括靜態和動態位置;工件導向板導向孔的磨損及其變形,是影響零件位置不準的重要環節;導向孔的改造,以減緩導向孔磨損速度為關鍵,并針對此采取有效措施。實踐證明,效果是良好的。生產中的技術改造應兼顧品質、生產率、效益相統一,以追求最佳綜合效果為原則。