航空發動機整體葉輪光整加工現狀及方法研究

張宏友,吳鳴宇

(大連海洋大學職業技術學院遼寧大連 116300)

0 引言

發動機的整體葉輪的光整加工,國內處于剛剛起步的階段。在國內飛機航空發動機的搖籃——沈陽黎明發動機公司調研過程中發現,目前國家最高水平的航空發動機的拋光還處于手工拋光階段。所以對于整體發動機葉輪的光整加工,是一個急于開拓的新課題。

航空發動機整體葉輪的光整加工,存在的問題主要包括:1)由于整體飛機葉輪較大,而且表面粗糙度要求高,所以沒有專用的光整加工設備來加工整體葉輪表面。2)在加工機理上,國內沒有現成的空氣動力學模型,進行分析整體飛機葉輪表面粗糙度與空氣動力學的關系和設計理論。3)在加工方法上,沒有完整的加工方法,只是停留在手工拋光階段。這不但使加工出來的葉輪表面紋理參差不齊,而且在使用過程中容易產生表面缺陷和裂紋。

在已有的葉輪加工方法中,有些企業也研制了一些葉輪的加工方法,但主要停留在小的航空葉輪,主要方法包括振動拋光和滾筒拋光。不過對于尺寸巨大的整體發動機葉輪,振動拋光和滾動拋光都沒辦法使表面粗糙度達到要求,而且操作起來也極其不方便。本文對整體飛機葉輪的加工方法和表面機理進行進一步的探討,對于開展這方面的研究可以起到一個拋磚引玉的作用,進而逐步建立起,飛機整體葉輪的光整加工體系。對于國家的航空機械制造業,有一些啟發。

航空發動機葉輪表面粗糙度不但對加工提出了很高的要求,在空氣動力學的研究機理上也有著重要的影響,所以有必要先探討一下目前國內外整體飛機葉輪表面粗糙度的研究現狀。

1 國內外整體飛機葉輪表面粗糙度的現狀

從空氣動力學的角度,具有漸變表面粗糙度和符合空氣動力學要求的表面微觀紋理結構的葉輪具有更好的氣動性能,并將能夠進一步提高壓氣機的效率。并且大量的研究結果表明:在同一粗糙度量級下,表面具有橫向、斜向以及流線型不同紋理的葉輪對氣流流動的影響存在一定差異,其轉捩雷諾數差別較大;企業的調研情況也證明了此種觀點,目前國內航空發動機整體飛機葉輪的生產商,主要集中在幾個軍工企業中,所以大部分都是涉密內容。通過中航工業下屬的黎明發動機廠調研中發現,整體葉輪表面粗糙度和國外相比還有很大的差距,在整體飛機葉輪中,其加工部位的粗糙度各不相同,在葉輪根部,其粗糙度值為0.4;在葉輪流道部位,其粗糙度為0.8;而在葉片身部,其粗糙度值為0.4;并且葉輪流道的過渡曲線采用圓弧光滑過渡。對葉輪的加工紋理也有特殊要求,在進氣邊和排氣邊的6 cm范圍內不允許有橫向加工痕跡,但可以有縱向加工痕跡。因為橫向紋理在使用過程中容易產生斷裂和表面缺陷,而縱向裂紋則大大增加了飛機使用過程中葉輪的安全性和可靠性。在加工方法中,目前黎明發動機廠還采用手動拋光來作為葉輪表面的終加工工序。采用手持砂帶或小的砂輪機來拋光大型的葉輪表面。雖然也有過精密拋光這方面加工方法改進的設想,但由于加工條件和設備的限制,還沒有具體的方案,但也提出了精密電解拋光,振動光飾等想法。

根據英國Rolls-Royce公司的研究數據表明:發動機轉子葉片的加工精度由60 μm提高到12 μm,表面粗糙度由Ra 0.5 μm減小到 Ra 0.2 μm,則發動機的壓縮效率將從89%提升到94%,提高5個百分點[1]。如果葉片表面的粗糙度值降為現有值的10%,則葉片的熱導率提高1倍.國產渦扇發動機的推重比相對國外同類型先進發動機要低30%,其中一個重要原因對是氣動性能約束的整體葉輪微觀漸變形貌加工極為困難,品質至少低一個等級,最低表面粗糙度只有0.8 μm,嚴重影響了壓縮效率的提高。

所以說新的加工方法,首先應該建立在提高粗糙度等級的基礎上。

2 新的加工方法

目前磨粒流加工工藝現已在美國以及其他一些西方國家的航空、航天領域得到了廣泛的應用,解決了精密復雜零件在實際使用中出現的低壽命和低疲勞強度等技術關鍵,所以針對于整體飛機葉輪,也可以進行這方面的探討。

磨粒流加工(abrasive flow machining,AFM),是美國于20世紀70年代發展起來的一種表面光整加工新工藝。它是使含有磨粒的、具有粘彈性、柔軟性和切削性的磨流介質在擠壓力作用下形成一個半固態的、可流動的“擠壓塊”,高速往復流過工件欲加工表面,產生磨削作用而去除金屬的一種加工方法[2]。

磨料流加工最初在1983年進入國內,開始主要是作為進口成套設備的配套設備引進的。其后太原理工大學等單位對這一新加工工藝進行了系統的研究,成功開發了磨料流機床,流體磨料及完整的加工工藝。目前,航空部門應用磨粒流拋光技術較多,主要用于小孔及航空發動機葉片的表面光整、去毛刺等。如:我國航空625所及西安的430廠等都有引進的美國磨粒流加工設備,解決航空發動機零件表面光整問題。首都航天機械公司針對幾種典型的航天零件進行了磨粒流加工,對磨粒流加工工藝方法進行了探索。沈陽鼓風機有限公司,根據窄流道閉式葉輪的結構特點,通過實驗采用AFM方法對葉輪流道進行拋光。經過磨粒流拋光后,葉輪流道的表面粗糙度可達到Ra1.4~0.45 μm,拋光后壓縮機的效率可提高1%左右。在檢測葉輪流道內部表面粗糙度時,只要檢測葉輪出氣端的表面粗糙度,如果能夠符合要求,則就可以認為整個葉輪拋光后的流道表面粗糙度是合格的。采用磨粒流加工方法對窄流道葉輪流道內部進行拋光不僅能滿足其表面粗糙度要求,而且拋光的效率高,表面品質好。從而解決了高壓小流量離心壓縮機制造中的葉輪拋光難題。

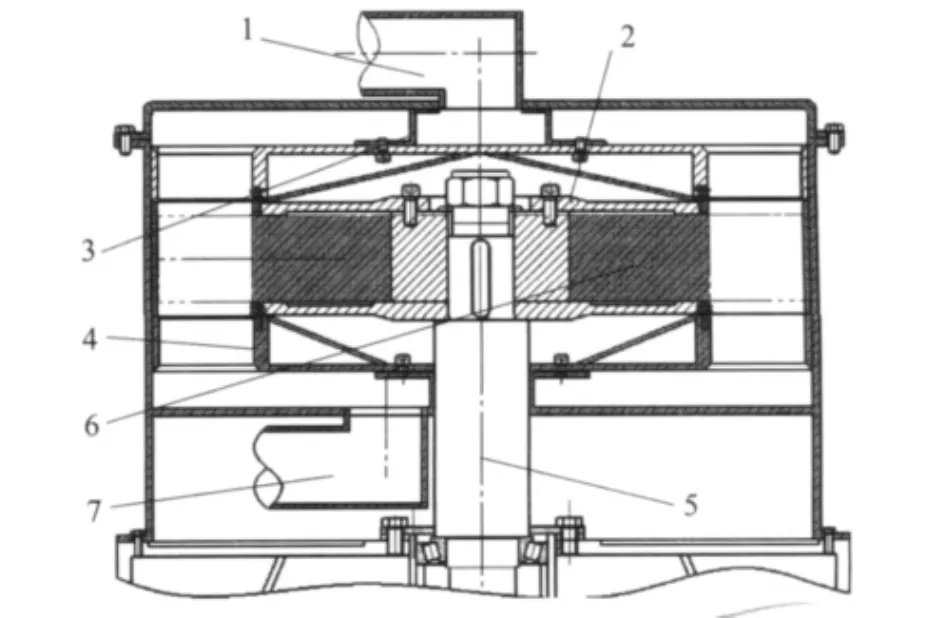

磨粒流加工工藝現已在美國以及其他一些西方國家的航空、航天領域得到了廣泛的應用,解決了精密復雜零件在實際使用中出現的低壽命和低疲勞強度等技術關鍵。如:美國EXTRUDEHONE擠壓研磨公司運用磨料流加工方法解決了飛機發動機葉片風翼以及其他冷通道的流動阻力協調問題,提高了發動機的性能,同時也挽救了已報廢的零件。另如:美國DYNATICS公司為美國某航天發動機數控銑削加工后的整體葉輪表面做磨粒流加工,解決了該葉輪高速旋轉時因應力集中而產生的斷裂問題。V.K.Jain等人通過試驗對磨粒流拋光技術的加工機理也進行了詳細的分析,試驗臺結構如圖1,通過改變磨粒流加工的工藝參數來分析不同參數對磨粒流加工結果的影響,針對不同材料得到其最佳的加工參數范圍,并建立了相應的加工模型。

圖1 傳統磨料流機床示意圖

針對所研究的結果,設計此磨料流加工設備如圖2所示,其主要結構包括,夾具,床身,分流,導流裝置,及旋轉主軸系統。當擠壓磨料流通過傳動系統提供磨料進入上進料口后,經過夾具體上部導流分流裝置進入到整體葉輪由葉片及夾具體形成的葉珊空腔內,然后經過夾具體下部的導流及分流裝置通過出料口流回料箱,同時在該裝置內部通過電動機帶動主軸進行旋轉,使磨拋更加均勻,并且可以增加工件表面的速度,而速度越大,拋光效果越好,應該是以往普通磨料流設備的一種改進。

圖2 整體飛機葉輪的磨料流設備內部機構圖

3 結論與展望

航空發動機整體葉輪的拋光,應該屬于機械加工的終加工工序,對于此課題應該進行高速動力傳遞功能表面微型貌特征的數字化建模與精確創成研究,對其的研究,能夠揭示航空動力傳遞功能表面微型貌的特征與與表層性態的生成機制,進而建立起性能驅動的航空整體葉輪精確創成表面的參數檢測與性能綜合評價體系,提出適應特定表面微形貌和表層性態要求的數字化精密磨削與拋光方法,為高性能航空動力傳遞零部件的精密加工提供先進的理論與技術支撐。

[1]高航,趙振,孫玉文.航空葉輪葉片拋光技術的發展現狀[J].中國(國際)光整加工技術學術會議,ICSFT 2010.

[2]姜澄宇.從國外民機重大研究計劃看大型民機發展的重大關鍵技術[J].中國航空學會,2007年學術年會.