重芳烴高效轉化生產輕芳烴技術

黃新露

(中國石油化工股份有限公司撫順石油化工研究院,遼寧 撫順 113001)

催化裂化工藝是煉油工業中重油輕質化的一種主要工藝技術,國內煉油企業中催化裂化裝置作為標準配置的裝置占據了比較重要的地位。近年來,隨著原油質量的逐年變差,催化裂化裝置所加工的原料也日益重質化和劣質化,加之煉油企業為了多生產汽油和丙烯等高價值產品而提高了催化裂化裝置的操作苛刻度,導致催化裂化裝置的產品特別是催化裂化柴油的質量進一步變差。受催化裂化反應機理的限制,催化裂化柴油中富集了較多的芳烴,油品中芳烴含量通常可達到60%~80%,直觀表現為催化裂化柴油的密度大(通常超過0.94 g/cm3)、十六烷值低(通常小于20)。而隨著國內油品清潔化進程的加快,催化裂化柴油已成為煉油企業柴油產品質量升級的制約因素。

目前,NPRA年會報道了UOP公司開發的一種LCO UnicrackingTM技術[1],可以將劣質的催化裂化柴油部分轉化為高辛烷值汽油調和組分,而后UOP公司又在該技術基礎上通過與選擇性烷基轉移技術的組合開發了生產苯和二甲苯的LCO-X工藝技術[2]。中國石化撫順石油化工研究院的研究人員基于煉化結合和芳烴綜合利用的理念,依托現有非貴金屬加氫催化劑體系開發了催化裂化柴油加氫轉化生產高辛烷值汽油調和組分或輕芳烴的FD2G技術,并計劃于2013年開展工業應用實驗。

1 技術開發思路

圖1是一種典型的以中東原油減壓蠟油和渣油為原料生產的催化裂化柴油中芳烴的分布關系。從圖1中可以看出,催化裂化柴油中富含了大量的芳烴,其芳烴的分布具有以下特點:總體而言,餾分中以二環芳烴居多,催化裂化柴油中二環芳烴含量可達到50%以上。隨著催化裂化柴油餾分逐漸變重,組分中單環芳烴逐漸減少,多環芳烴所占比例逐漸增加,三環芳烴則主要集中在290℃以上的餾分中。

催化裂化柴油中富含的芳烴對于柴油組分而言是不利的,是造成催化裂化柴油密度大、燃燒性能差的根本原因。但同時研究人員也注意到了催化裂化柴油中富含芳烴的潛在利用價值,即催化裂化柴油中的重質芳烴亦可考慮作為制取輕芳烴的平臺化合物。FD2G技術開發的目標即是通過合適的方法將催化裂化柴油中的重芳烴轉化為可利用的苯、甲苯、二甲苯等輕質芳烴。

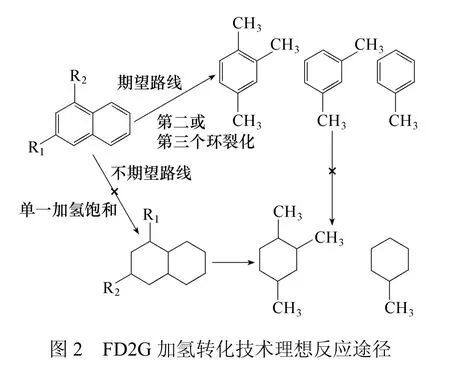

針對劣質的催化裂化柴油,要改變油品的分子結構并提高油品品質,加氫裂化工藝方法是一個比較好的選擇。加氫裂化工藝技術的特點之一是通過催化劑和工藝技術的優化組合,可以按需要控制反應的發生和進行的深度。FD2G加氫轉化技術的開發充分發揮了加氫裂化工藝的這一優勢,通過控制加氫轉化反應的發生和進行的程度,在目的產品石腦油中盡可能多的保留單環芳烴,避免單環芳烴進一步深度加氫飽和為環烷烴,最終實現原料中重芳烴向輕芳烴的轉化。圖2以雙環芳烴加氫裂化反應為例簡明地表示了FD2G技術的理想反應途徑。

2 操作參數的影響

任何以化學反應為基礎的工藝過程,反應條件(操作參數)都是影響反應速率、反應歷程及反應方向的主要因素。FD2G技術本質上是一種在氫氣和催化劑存在條件下氣、液共存的加氫裂化反應過程,遵循了加氫裂化過程的基本反應原理,所有操作參數對加氫裂化反應過程的影響也同樣適用于FD2G技術的反應過程,如反應溫度對過程轉化率的影響、反應溫度變化對產品分布的影響、體積空速對轉化深度和產品分布的影響、氫油體積比對氫分壓的影響等[3]。但FD2G加氫轉化技術的關鍵是通過催化劑和工藝條件的組合控制原料中芳烴加氫飽和深度,在目的產品石腦油中盡可能多的保留輕芳烴,故FD2G技術在一些工藝參數的選擇上與常規加氫裂化過程還是有些不同的。

2.1 催化劑類型的影響

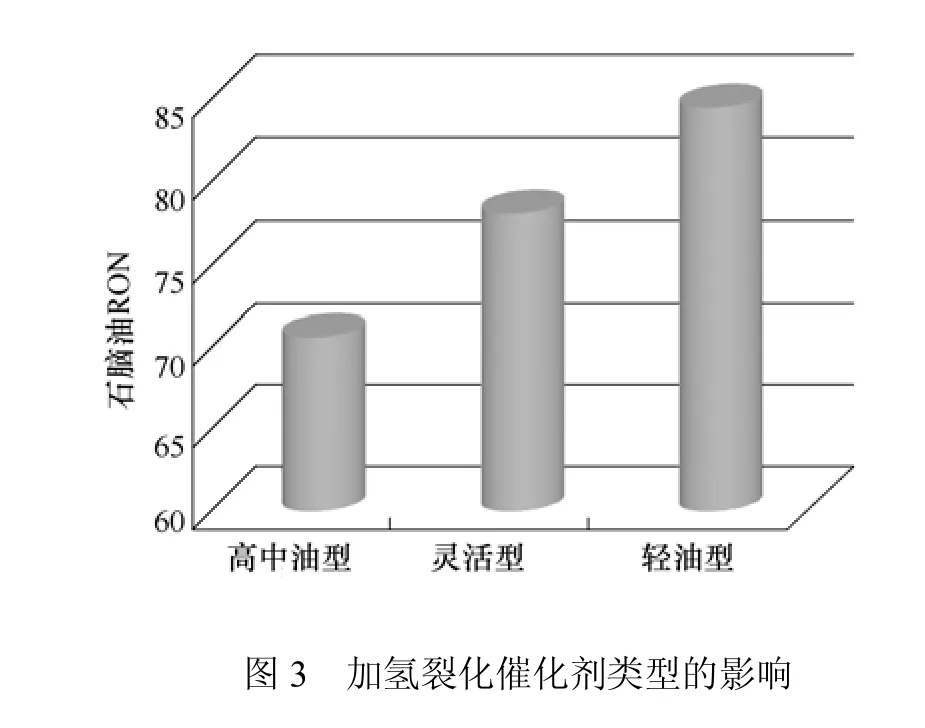

在FD2G技術的開發過程中,加氫裂化催化劑的選擇是很重要的一環。加氫裂化催化劑是雙功能催化劑,具有加氫活性中心和裂化、異構化活性中心,通常加氫裂化催化劑的設計是根據不同原料和對目的產品要求來匹配催化劑的加氫功能和裂化功能的。比如,輕油型加氫裂化催化劑具有強酸性和相對弱的加氫活性,有利于反應物分子進行加氫、脫氫、氫轉移和C—C鍵的斷裂以及異構化反應;而中油型裂化催化劑則是具有中等酸性和強加氫活性的雙功能催化劑,有利于裂化產物加氫飽和,避免二次裂化,中油選擇性好[4]。

FD2G技術是要在目的產品石腦油中盡可能多的保留輕芳烴,顯而易見具有弱加氫活性和強酸性的輕油型加氫裂化催化劑比較適合用于FD2G反應過程。在8.0 MPa反應壓力下,以高中油型、靈活型和輕油型三種不同類型加氫裂化催化劑處理取自山東的催化裂化柴油工藝試驗結果列于圖3,以研究法辛烷值(RON)表觀目的產品石腦油中芳烴含量。從圖3中可見,在相同壓力等級下,處理相同的原料油,輕油型加氫裂化催化劑所得加氫裂化石腦油研究法辛烷值(RON)最高,說明目的產品石腦油中保留的芳烴最多。

2.2 反應壓力的影響

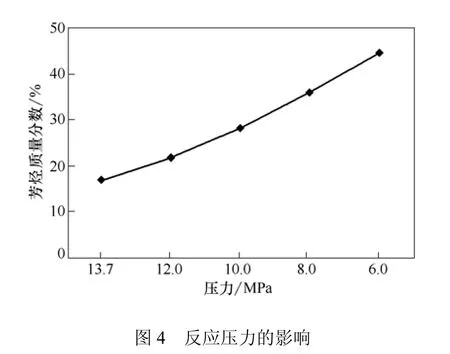

研究表明,反應壓力對于加氫轉化過程影響較大,加氫轉化產品中的芳烴含量與反應壓力有直接的關系,壓力越高,越有利于芳烴的加氫飽和[5]。FD2G反應過程是以高芳烴含量的催化柴油為研究對象,其原料中含有60%~80%的芳烴,反應壓力的影響尤為重要。由于目標產品追求的不同,FD2G技術與常規加氫裂化反應過程在壓力等級的選擇上有較大的不同。

圖4直觀地表明了壓力變化對目的產物中芳烴含量的影響。從圖4中可以看出,隨著反應壓力由13.7 MPa降低至6.0 MPa,目的產品中芳烴含量明顯增加,說明較低的反應壓力對于實現FD2G技術目標是有利的。但同時也應注意到,壓力選擇不宜過低,壓力過低不但會使催化劑積炭趨勢加快,影響催化劑的使用壽命,而且會影響柴油產品質量的改善,對清潔柴油的生產不利。FD2G技術需綜合考慮選擇適宜的壓力等級。

3 典型中試結果

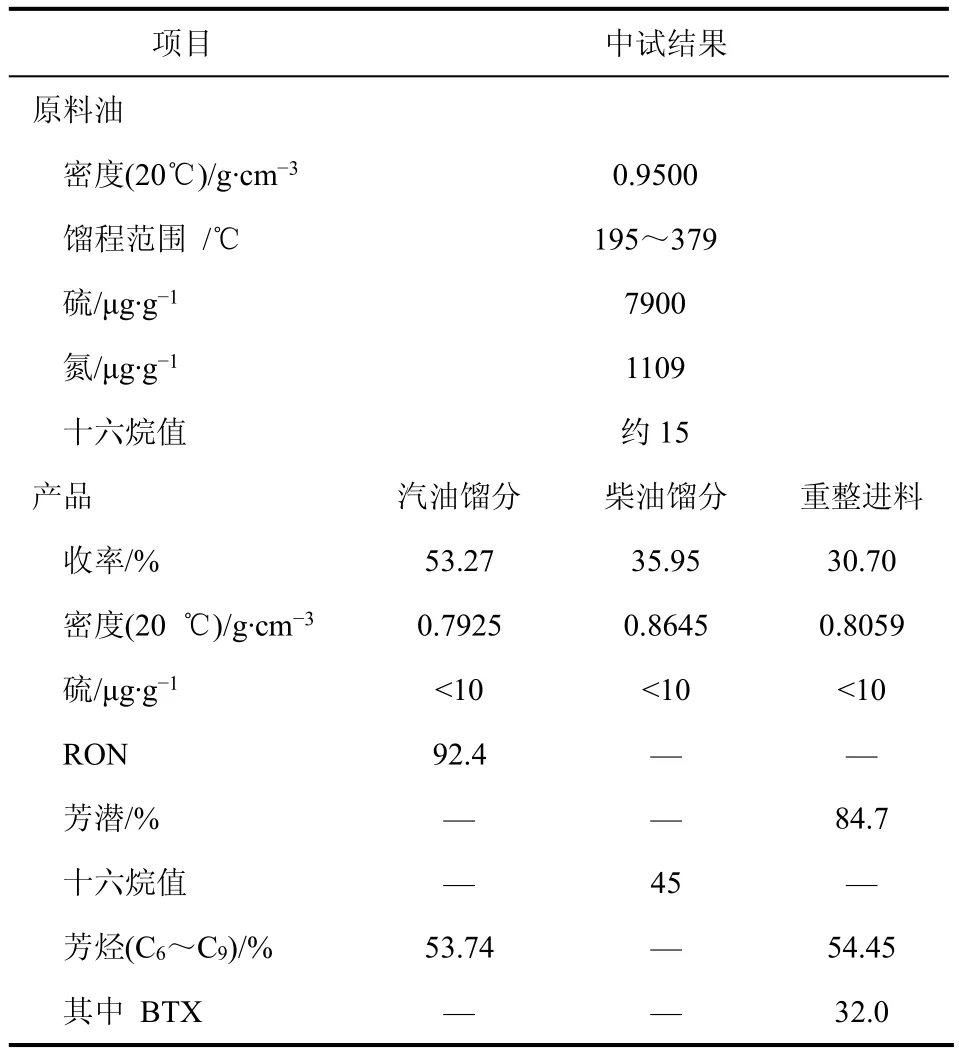

以取自鎮海煉化的催化裂化柴油為試驗原料油,在FD2G技術優選的催化劑和工藝條件下,典型中試結果見表1。由表1試驗結果可以看出,通過對催化裂化柴油加氫轉化過程的有效控制,實現了將催化裂化柴油中的重芳烴部分轉化為輕芳烴的目的。當按生產汽油方案運行時,汽油餾分研究法辛烷值(RON)大于90且硫含量小于10μg/g,是高辛烷值清潔汽油調和組分;當按生產催化重整進料方案運行時,重整料芳烴潛含量達到84.7%,是優質的催化重整進料,而且其中BTX組分(苯、甲苯和二甲苯)含量達到了32.0%,也可以考慮進行芳烴抽提來直接制取輕芳烴;同時改質柴油與原料相比改善幅度較大。

表1 FD2G技術典型中試結果

4 結論

中國石化撫順石油化工研究院開發的催化裂化柴油加氫轉化FD2G技術,通過催化劑和工藝條件的優化組合實現了催化裂化柴油的選擇性加氫,從而可以在目的產品石腦油中盡可能多的保留單環芳烴,生產部分高附加值的汽油調和組分或輕芳烴。

FD2G技術充分利用了催化裂化柴油中富集芳烴這一特點,將原料中的重質芳烴通過加氫轉化的方法生產可直接利用的輕質芳烴,在提高柴油產品質量的同時,有利于煉油企業氫氣的最優化利用,適應了現代煉油企業油、化結合的發展趨勢。

[1]Vasant P Thakkar,Suheil F Abdo,Visnja A Gembicki,et al.LCo upgrading a novel approach for greater added value and improved returns[R].US:National Petrochemical&RefinersAssociation,2005.

[2]Vasant Thakkar,James A Johnson,Stanley Frey.Unlocking high value xylenes from light cycle oil[R].US:National Petrochemical&RefinersAssociation,2007.

[3]韓崇仁,廖士剛,趙琰,等.加氫裂化工藝與工程[M].北京:中國石化出版社,2001.

[4]方向晨,關明華,廖士剛,等.加氫裂化[M].北京:中國石化出版社,2008.

[5]方向晨,關明華,廖士剛,等.加氫精制[M].北京:中國石化出版社,2006.