污水脫氮除磷新工藝研究進展

劉 鵬,陳銀廣

(同濟大學環境科學與工程學院,污染控制與資源化研究國家重點實驗室,上海 200092)

城市污水中氮磷營養物的排放使受納水體中藻類等植物大量繁殖,導致水體富營養化問題越來越嚴重,對城市污水進行脫氮除磷處理是防止水體富營養化的一種重要措施。與物理法、化學法相比,生物法具有適用范圍廣、投資及運行費用低、效果穩定、綜合處理能力強等優點[1],已成為污水脫氮除磷的最佳選擇。

1 生物脫氮除磷的基本原理

1.1 生物脫氮原理

傳統的生物脫氮過程是在硝化細菌和反硝化細菌的聯合作用下,通過硝化和反硝化完成的。在好氧條件下,氨氮經硝化細菌的硝化作用轉化為硝態氮或亞硝態氮;在缺氧條件下,硝態氮或亞硝態氮在反硝化細菌的作用下被還原為氮氣,從而達到脫氮的目的。

近年來同時硝化反硝化現象、短程硝化反硝化工藝、厭氧氨氧化工藝的發展,為理解污水脫氮機理指明了新的方向。同時硝化反硝化過程在同一條件下實現了脫氮,顛覆了傳統脫氮理論認為硝化反應在好氧條件下進行、反硝化反應在厭氧條件下進行的認識。其中,缺氧微環境理論是目前普遍接受被認為是造成此類現象發生的主要機理。短程硝化反硝化是指將氨氮的硝化過程控在NO2?階段,然后不經 NO3?的生成過程直接由反硝化細菌將 NO2?轉化為N2。厭氧氨氧化工藝的原理是,自養型厭氧氨氧化細菌在厭氧環境中以硝酸鹽、亞硝酸鹽作為電子受體,將氨轉化為氮氣。該工藝特別適用于高氨氮廢水和低碳氮比廢水處理。簡而言之,脫氮新理論新現象的發現進一步深化了人們對脫氮過程的認識,為實現污水高效的脫氮奠定了堅實的基礎。

1.2 生物除磷原理

生物除磷主要是由一類統稱為聚磷菌的微生物在厭氧-好氧或厭氧-缺氧交替的環境下完成的。在厭氧條件下,聚磷菌將細胞內的聚磷水解為正磷酸鹽,并從中獲取能量,同時吸收污水中的易生物降解的 COD,同化為胞內碳源貯存物聚羥基烷酸(PHA);在好氧或缺氧條件下,聚磷菌以分子態氧(例如 O2)或化合態氧(例如 NO3?)作為電子受體,氧化代謝胞內貯存物PHA,同時釋放能量,過量地從污水中攝取溶解態磷酸鹽,并以聚磷形式貯存于細胞內,最終通過排放富磷污泥實現從污水中除磷的目的。

此外,反硝化除磷現象的發現進一步豐富了生物除磷機理。反硝化除磷過程是由一類稱為反硝化除磷細菌(denitrifying phosphorus removing bacteria,DPB)完成的,在缺氧條件下,DPB以硝酸鹽取代氧氣作為電子受體進行缺氧攝磷,同時硝酸鹽被還原為氮氣,實現了同時脫氮和除磷的目的。反硝化除磷技術實現了一碳兩用,同時節省了曝氣量,是一種低耗高效的污水處理方法。

2 生物脫氮除磷新工藝

目前應用的脫氮除磷工藝主要有SBR、A2O、OD(氧化溝)這三類。據統計,在2006年,這3種工藝占據了我國污水處理廠處理工藝的65%,處理了全國約 54%的污水[2]。近年來,出現了一些新的脫氮除磷工藝,以下對此作概括介紹。

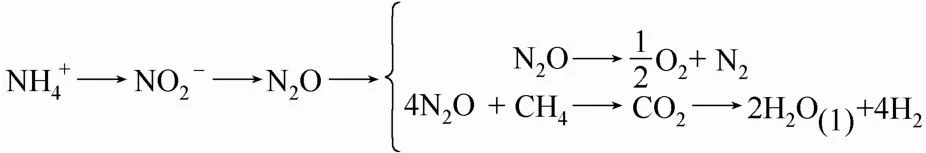

2.1 CANDO

耦合好氧-缺氧 N2O分解工藝(coupled aerobicanoxic nitrous decomposition operation,CANDO),是由Scherson等[3]率先提出來的新型污水脫氮工藝。其基本原理可通過3個步驟來解釋(圖1):第一步,將氨氮的氧化控制在亞硝化階段;第二步,控制亞硝酸鹽的還原過程,保證其盡可能的生成N2O;第三步,將N2O催化分解為N2同時伴隨能量的回收,或者用N2O取代氧氣作為CH4燃燒的助燃氣。CANDO工藝減少了污水處理過程對氧的需求,降低了剩余污泥的產量,進而減少了污水處理運行費用;實現了從NOD(nitrogenous oxygen demand)中回收能量,為污水處理進行能量回收開辟了新途徑;減少了污水處理過程中N2O等溫室氣體的排放,有效緩解了溫室效應。

圖1 CANDO工藝的化學反應原理示意圖

對于CANDO工藝而言,第一步可通過高活性的氨氮去除亞硝酸鹽的單一反應器系統(SHARON)工藝實現,第三步在熱力學上也能夠達到,關鍵是第二步,即如何穩定、高效地保證N2O的轉化過程。目前,主要有兩種方法:生物法和化學法。生物法是以細胞內儲存的PHB等內碳源物質作為電子供體,將 NO2?還原為 N2O。然而,NO2?的轉化率不夠穩定,與基質的投加策略有關,最大的轉化率為60%左右。當乙酸(作為碳源)和亞硝酸鹽連續投加時,沒有檢測到N2O的產生。當乙酸和亞硝酸鹽采用脈沖投加時,檢測到了 N2O的存在。脈沖投加分為兩種方式進行,即耦合投加和非耦合投加。采用耦合投加時,NO2?的轉化率為9%~12%,非耦合投加時,NO2?轉化率為60%~65%。化學法則是利用碳酸鹽綠銹[carbonate green rust,化學式 Fe4IIFe2III(OH)12CO3]或菱鐵礦(siderite,化學式為FeCO3)將NO2?還原為N2O。研究發現,這種活性綠銹(green rust)層狀雙金屬類物質對硝酸鹽還具有還原作用并且對其它污染物的遷移轉化也有一定作用[4-5],進一步促進了該工藝的脫氮效果。同時,green rust類物質對磷酸鹽也有良好吸附效果[6-7]。Barthélémy 等[8]使用雙氧水將 green rust氧化為一種新材料——碳酸鐵綠銹[carbonated ferric green rust,化學式Fe7II(OH)12CO3],不僅增強了其在溶液中的穩定性,而且還能夠從水中吸附磷酸鹽實現高效除磷,但去除率受pH值的影響。

雖然,這兩種方法最后都實現了98%的脫氮率,但生物法對PHB的依耐性,導致其轉化率可能受進水中易降解的 COD影響;化學法對反應條件和藥劑的特殊要求,也制約了其發展前景。如果能夠研究出一種新的高效的N2O轉化機制,并實現規模化應用,CANDO工藝對于污水脫氮除磷而言不失為一種極具吸引力的選擇。

在相同的情況下,以需氧量、微生物量和能量回收效率為衡量指標比較SHARON、全自養亞硝酸型脫氮(CANON)、CANDO的處理效果,發現CANDO工藝僅次于CANON;與傳統的硝化-反硝化脫氮工藝相比,CANDO工藝的氧消耗和污泥產量分別減少了20%和40%,能源回收率增加了60%。總的來說,CANDO工藝實可現生物法和化學法的有機結合,從根本上解決了污水處理廠運行管理上的兩大難題:曝氣量和污泥產量。由此可見,聯合工藝突破了傳統生物脫氮工藝的基本概念,在一定程度上解決了傳統硝化-反硝化工藝存在的問題。

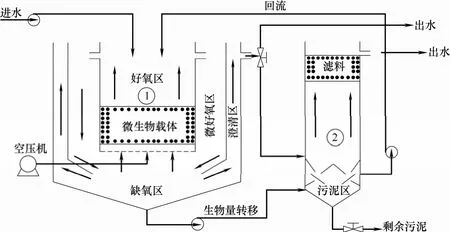

2.2 BioCAST

同時去除含碳有機物及氮磷營養物質(BioCAST)工藝是為了實現從污水中同時去除含碳有機物及氮磷營養物質而開發的新型多環境混合污水處理工藝(圖2)。它的主體部分是由兩個相互連接的反應器組成,每個反應器又包含有多個具有不同環境條件的區域[9-10]。反應器①包含有 4個區域,即好氧區、微好氧區、缺氧區以及澄清區。前3個區域主要用于污水生物處理,澄清區則實現固液分離的作用。好氧區是根據氣提式反應器的原理設計的,位于反應器①的正中央,里面設置有生物填料,使其同時具有活性污泥工藝和生物膜工藝的特點[11],增加了系統中生物固體停留時間。原水和來自厭氧區的富含聚磷菌(phosphorus accumulating organisms,PAOs)和揮發性脂肪酸的回流污泥首先進入好氧區,PAOs實現好氧過量吸磷作用,含氮物質經氨化和硝化作用轉化為硝態氮和亞硝態氮。混合液以上向流的方式流出好氧區,抵達附近的微好氧區,進一步完成氨氮的硝化和剩余有機物的降解。然后,微好氧區混合液以下向流方式直抵缺氧區,完成反硝化作用,實現脫氮。系統所需的氧是由位于好氧區底部的3個自定義的內置空氣擴散器提供的,曝氣不僅提供了生化反應所需的氧,實現液體混合作用,同時也是混合液在好氧區、微好氧區和缺氧區的循環動力[12-13],使得污染物每隔幾分鐘就能夠暴露于不同的環境條件下,有利于污染物的去除。反應器①的這種設計和運行機制提供了前置反硝化和后置反硝化所需的環境條件,有利于脫氮。反應器②是為污泥消化和固液分離而設計的。反應器①的出水一部分直接排出系統,一部分進入反應器②,經沉淀作用后上清液排出系統。同時反應器①缺氧區的污泥回流至反應器②厭氧區進行消解,部分回流至好氧區,其余部分作為剩余污泥排放。回流混合液中包含的聚磷菌和揮發性脂肪酸,為除磷和反硝化過程提供了充足的碳源,保證系統的脫氮除磷效果。

圖2 BioCAST工藝流程圖

BioCAST工藝能夠有效地降低污水中污染物質的含量,在48天的短期持續運行中,COD、TN、TP的去除率分別達到了99.3%、98.0%、92.3%,即使進水中污染物負荷發生波動,其去除效果幾乎仍然能夠維持不變[10]。同時,在有機負荷率為0.95~1.86 kg/(m3·d)、氮負荷率為 0.02~0.08 kg/(m3·d)、磷負荷率為0.014~0.02 kg/(m3·d)的條件下,經過長達225天的運行,COD、TN、TP的去除率分別也達到了98.9%、98.3%和94.1%,而且污泥的產率僅為消耗的COD當量的3.7%[9]。在長期和短期運行中均觀察到磷的去除效果對總氮負荷有很強的依賴性,即去除率隨著氮的負荷率的增加和碳氮比的減小而提高,當TN負荷在0.05 kg/(m3·d)以上時,磷的去除效果顯著增強。通過增加進水N和P的負荷,系統最終出水的硝酸鹽、亞硝酸鹽及磷酸鹽的濃度可分別低達0.2 mg/L、0.02 mg/L及2.9 mg/L,污泥產率僅為11.5%。

總之,BioCAST工藝既能夠積累高濃度的懸浮生長微生物,又能夠積累附著生長微生物,使它很適合處理高負荷和高含氮量污水。與傳統的工藝相比,反應器內生物量多,污泥產率低,系統啟動時間短,同時減少了空間需求;與SBR相比,沒有復雜的定時或控制系統;與膜生物反應器相比,不需要特殊類型的膜材料。

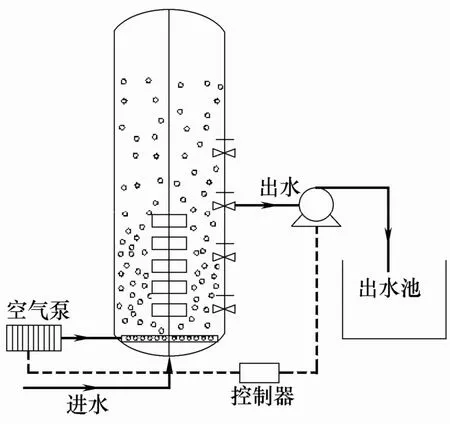

2.3 UAASB

上流式厭氧-缺氧污泥床工藝(up-flow aerobic/anoxic sludge bed,UAASB)反應器是根據連續進水間歇排水 SBR(continuous feed and intermittent discharge-SBR,CFID-SBR)工藝的原理研發出來的用于工業廢水處理的污水處理工藝,它能夠在一體化反應器實現含碳有機物和氮磷的同時去除(圖3)。UAASB工藝有很多的優點:運行費用低、能耗低、氮磷的去除率高,而且很少出現污泥膨脹現象。同時,由于污染物的降解和固液分離在一個反應器中就能夠完成,使得UAASB的占地面積少。

圖3 UAASB工藝流程圖

該工藝采用了連續進水間歇曝氣的方式,與傳統的 SBR采用間歇進水間歇曝氣的方式在處理效果上有一定差別,Asadide等[14]對這兩種工藝處理低BOD5/COD的工業廢水的性能進行了評估。通過以 HRT(或反應時間)和曝氣時間為自變量,以TCOD、rbCOD、sbCOD、TN、TKN、TP等因變量的變化趨勢來表征處理效果,建立了基于響應面分析方法的數學模型。結果表明,連續進水方式的COD和TN的去除效果更好,而TP的去除效果略低于傳統的SBR。同時,運用響應面分析法也確定了UAASB反應器中HRT和曝氣時間這兩個工藝參數的優化區域:HRT=12~15 h,曝氣時間為40~60 min/h[15]。在實際廢水應用方面,Amini等[16]在UAASB反應器中接種顆粒污泥來處理乳制品生產廢水,通過試驗確定了處理此類廢水的最佳條件:COD∶N∶P=1000∶80∶5、OLR=0.08 kg/(m3·d)、曝氣時間=40 min/h、MLSS=7500 mg/L、F∶M=0.0286 kgCOD/kgMLSS、HRT=6.33 h。在此最優條件下,SCOD的去除率達到了71.27%,氨氮去除率為95.88%,磷酸鹽的去除率為96.54%。UAASB一體化反應器內集成了不同的環境條件,有利于去除污染物的不同種類微生物的生長繁殖和生物量的積累,為污水脫氮除磷提供了一種高效、經濟的途徑。

2.4 A-CFBBR

厭氧循環液化床(anaerobic-circulating fluidized bed bioreactor,A-CFBBR)是厭氧流化床(anaerobic fluidized bed,AFB)與循環流化床(circulating fluidized bed bioreactor,CFBBR)的有機結合(圖4)。AFB對各種廢水適應性強、結構緊湊占地少、生物量濃度高、處理速率快效率高、運行穩定性好[17],同時還能產生沼氣,對污水處理的節能降耗具有重要意義。而CFBBR集懸浮生長工藝和固定膜工藝為一體,具有很高的脫氮除磷效率,水力停留時間短,污泥產量低,甚至能夠用于處理諸如垃圾滲濾液這種高濃度的污水[18]。與傳統的厭氧處理工藝相比,A-CFBBR不僅能夠產甲烷實現能源的回收,而且能夠高效去除含碳和含氮有機物。

圖4 A-CFBBR工藝流程圖

厭氧、缺氧、好氧3種狀態在時空上交替出現是實現脫氮除磷的必要條件,A-CFBBR系統將厭氧、缺氧、好氧3個區整合到一個處理流程中,實現了對營養物去除和沼氣的回收利用。原水中的污染物在厭氧流化床中發生降解,并進行著產甲烷活動,大分子的難降解有機物轉化為小分子的易降解有機物,含氮有機物在氨化微生物的作用下轉化為氨氮。氨氮在好氧床中發生硝化作用,硝化出水部分回流到缺氧床。在缺氧床內,AFB的出水、附著生物膜的載體和硝化液在同向流動過程中互相接觸,并在缺氧區發生反硝化作用,所需碳源由原水以及從好氧床回流的生物固體提供。在好氧床內發生硝化作用的同時,由于生物膜厚度和氧濃度梯度的關系,也實現了同步硝化反硝化作用,進一步促進了脫氮效果。系統中磷的去除主要是通過3個床體中微生物同化作用實現的,由于氣水的攪拌作用和載體顆粒間的摩擦作用,使得部分生物膜脫落,經沉淀后被排出系統,達到了除磷的目的。此外,為了保證各個床體的流態化作用,從各個反應器頂部到底部的分別引出了一條內循環流。Andalib等[18]用此反應器來處理有機負荷率為 35 kgCOD/(m3AF)和氮負荷率 1.1 kg/(m3CFBBR)的廢水時,獲得了99.7%的COD去除率、84%的氮去除率以及很低的污泥產量(僅為 0.017 gVSS/gCOD),沼氣產量為16 L/(Lreactor·d)。磷由于是通過同化作用去除的,導致去除率不高。所以,如何提高除磷率將是該工藝未來發展的一個方向。

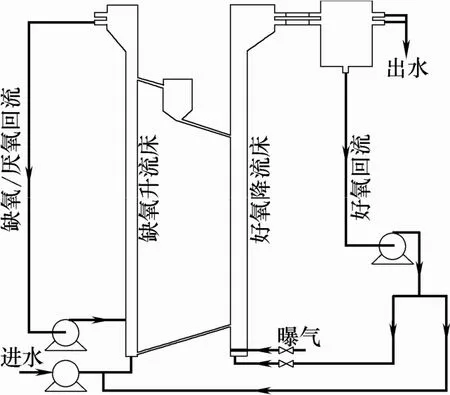

2.5 TCFBBR

雙循環流化床生物反應工藝(twin circulating fluidized bed bioreactor,TCFBBR)是循環流化床生物反應器(circulating fluidized bed bioreactor,CFBBR)的改進型,見圖5,它繼承了CFBBR在污水處理方面的優點,克服了CFBBR反應器在高度上的苛刻要求(CFBBR所需高度為 5.5 m,TCFBBR僅為3.6 m),增大了缺氧升流床的體積,強化了生物顆粒的循環作用。同時,不同于CFBBR在缺氧升流床采用快速流態化來實現載體顆粒的循環作用,TCFBBR在升流床和降流床使用傳統的流態化機制就能做到這一點,降低了其在運行控制上的困難及能耗問題,使其在污水處理廠的升級改建中具有更大優勢。

圖5 TCFBBR反應器工藝流程圖

TCFBBR能夠很大程度地去除污水中COD、總氮、總磷。在COD及營養負荷率分別為COD 4.3 kg/m3、N 0.51 kg/(m3·d)、P 0.06 kg/(m3·d),空床接觸時間為1 h時,去除率分別為COD>90%、總氮>85%、總磷為20%~51%[19]。此外,水力負荷的變化對系統氮磷去除效果沒有顯著的影響。同時,系統對有機負荷沖擊的應對能力較差,沖擊負荷會導致硝化效率減低、出水 COD增加,這可能是受氧濃度限制和硝化細菌流失的緣故。Andalib等[20]利用數學模型預測 TCFBBR反應器的生物脫氮除磷效果,結果表明,模型值與實驗值擬合度達到了95%,證明了該模型的可靠性,這為今后TCFBBR和其它相關反應器的研究提供了技術支持,對實現該工藝由實驗室走向工程實踐具有重大指導意義。

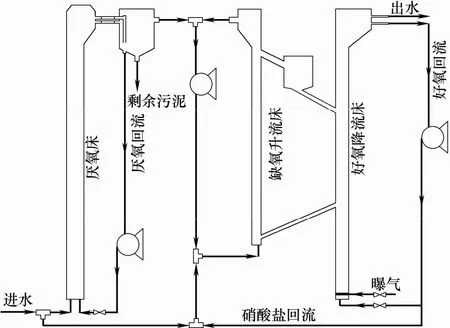

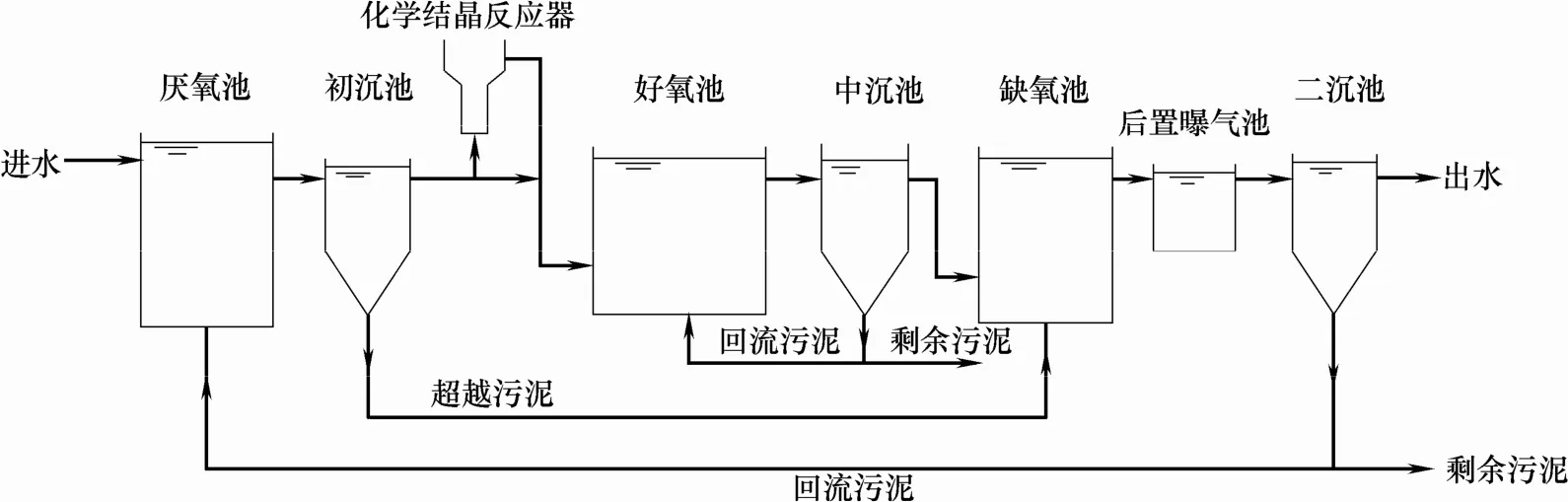

2.6 A2N-IC

雙污泥反誘導結晶工藝(anaerobic-anoxic/nitrifying/-induced crystallization,A2N-IC)是雙污泥反硝化脫氮除磷工藝和誘導結晶技術有機結合起來的新型脫氮除磷工藝,見圖6。該工藝實現了“一碳兩用”,解決了傳統脫氮除磷系統中碳源不足的問題,實現了硝化菌和聚磷菌在不同的反應器中分開培養,創造了硝化菌和反硝化聚磷菌各自生存所需的最佳環境,解決了傳統脫氮除磷系統污泥齡矛盾的問題[21-23]。通過生物法和化學法的相互補充,提高了污水脫氮除磷效率,同時還實現了磷的回收利用[24]。A2N-IC也有自身的缺陷,工藝流程長,投資較大,可能出現出水氨氮過高以及硝態氮對厭氧釋磷的影響等問題。

圖6 A2N-IC工藝流程圖

雙污泥反硝化誘導結晶工藝能夠獲得高效穩定的脫氮除磷效率,化學誘導結晶技術的引入強化了除磷效果,并實現了磷資源的回收,達到了資源化目的。原水和來自二沉池的富含反硝化聚磷菌回流污泥首先進入厭氧段,DPB進行厭氧釋磷,同時吸收混合液中易降解有機物轉化成 PHA等內碳源貯存在細胞內。混合液經沉淀池快速分離后,富含DPB的污泥超越好氧硝化段直接進入缺氧池,富含氨氮和磷酸鹽的上清液部分進入好氧硝化段進行硝化、部分進入化學誘導結晶反應器實現磷的回收,產生的上清液回流至好氧硝化池。硝化液流入缺氧段與回流的 DPB污泥完全混合,完成過量吸磷和反硝化作用。混合液隨后進入后曝氣段進行氣體的吹脫和污泥的再生,污水中剩余的磷在此被好氧吸收,進一步提高除磷率。經過終沉池后,上清液排出系統,一部分污泥回流到厭氧段,其余作為剩余污泥排放。磷的去除主要是通過側流的化學誘導結晶工藝去除的,不同于傳統的含磷污泥排放。在不同的COD/P(19.9~67.4)[25]的條件下,A2N-IC的除磷率能夠維持在 99.2%±1.9%,氨氮去除率維持在86.9%;而 A2N 的除磷率在 65.7%±4.1%和93.0%±3.2%的范圍內變動,氨氮去除率不受COD/P的影響,維持在84.3%。綜上所述,A2N-IC對于從廢水中高效穩定的去除氮磷是一項具有發展前景的工藝,但其工程應用還有待于進一步研究。

3 結 語

眾所周知,污水中的氮磷是造成水體富營養化的主要原因之一。污水脫氮除磷的目的就是通過微生物的代謝作用將氮、磷從水中去除,從源頭上實現對水體富營養化問題的控制。正因如此,污水脫氮除磷技術成為了各國環境工作者研究的重點和熱點。同時,隨著分子生物學、蛋白質組學、基因組學及相關技術的迅猛發展,新的脫氮除磷理論和方法不斷涌現,促進了工藝的革新,進一步加深了人們對脫氮除磷過程的認識。新工藝從不同的層面上很好地解決了傳統污水處理過程中遇到的占地面積大、能耗高、污泥產量高、碳源不足、溫室氣體排放以及物質能量回收單一性等問題,當然新工藝還處于萌芽階段,不夠成熟,要運用于實踐還有待于進一步研究。總之,污水脫氮除磷技術未來應朝著經濟、高效、低能耗的方向發展,既要確保污水處理過程的能耗和物耗最小化,實現污染物的去除和污水的達標排放,也要最大限度地實現資源和能源的回收利用,保證水處理行業的可持續發展。

[1] 侯金良,康勇. 城市污水生物脫氮除磷技術的研究進展[J]. 化工進展,2007,26(3):366-370.

[2] Qiu Y,Shi H C,He M. Nitrogen and phosphorous removal in the municipal wastewater treatment plants in China:A Review[J].International Journal of Chemical Engineering,2010.DOI:10.1155/2010/914159.

[3] Scherson Y D,Wells G F,Woo S G,et al. Nitrogen removal with energy recovery through N2O decomposition[J].Energy &Environmental Science,2013,6(1):241-248.

[4] Pantke C,Obst M,Benzerara K,et al. Green rust formation during Fe(Ⅱ) oxidation by the nitrate-reducingAcidovoraxsp. Strain BoFeN1[J].Environmental Science & Technology,2006,46(3):1439-1446.

[5] Ruby C,Upadhyay C,Géhin A,et al. In situ redox flexibility of FeII-IIIoxyhydroxycarbonate green rust and fougerite[J].Environmental Science & Technology,2006,40(15):4696-4702.

[6] Hansen H C B,Poulsen I F. Interaction of synthetic sulphate“Green rust” with phosphate and the crystallization of vivianite[J].Clays and Clay Minerals,1999,47(3):312-318.

[7] Benali O,Abdelmoula M,Refait P,et al. Effect of orthophosphate on the oxidation products of Fe(Ⅱ)-Fe(Ⅲ) hydroxycarbonate:The transformation of green rust to ferrihydrite[J].Geochimica Et Cosmochimica Acta,2001,65(11):1715-1726.

[8] Barthelemy K,Naille S,Despas C,et al. Carbonated ferric green rust as a new material for efficient phosphate removal[J].Journal of Colloid and Interface Science,2012,384(1):121-127.

[9] Yerushalmi L,Alimahmoodi M,Mulligan C N. Performance evaluation of the BioCAST technology:A new multi-zone wastewater treatment system[J].Water Science and Technology,2011,64(10):1967-1972.

[10] Alimahmoodi M,Yerushalmi L,Mulligan C N. Simultaneous removal of carbon,nitrogen and phosphorus in a multi-zone wastewater treatment system[J].Journal of Chemical Technology &Biotechnology,2013,88(6):1136-1143.

[11] Alimahmoodi M,Yerushalmi L,Mulligan C N. Development of biofilm on geotextile in a new multi-zone wastewater treatment system for simultaneous removal of COD,nitrogen and phosphorus[J].Bioresource Technology,2012,107:78-86.

[12] Behzadian F,Yerushalmi L,Alimahmoodi M,et al. Hydrodynamic characteristics and overall volumetric oxygen transfer coefficient of a new multi-environment bioreactor[J].Bioprocess and Biosystems Engineering,2013,36(8):1043-1052.

[13] Yerushalmi L,Alimahmoodi M,Behzadian F,et al. Mixing characteristics and liquid circulation in a new multi-environment bioreactor[J].Bioprocess and Biosystems Engineering,2012. DOI:10.1007/s00449-012-08368.

[14] Asadi A,Zinatizadeh A A L,Hasnain Isa M. Performance of intermittently aerated up-flow sludge bed reactor and sequencing batch reactor treating industrial estate wastewater:A comparative study[J].Bioresource Technology,2012,123:495-506.

[15] Asadi A,Zinatizadeh A A L,Sumathi S. Simultaneous removal of carbon and nutrients from an industrial estate wastewater in a single up-flow aerobic/anoxic sludge bed(UAASB)bioreactor[J].Water Research,2012,46(15):4587-4598.

[16] Amini M,Younesi H,Lorestani A A Z,et al. Determination of optimum conditions for dairy wastewater treatment in UAASB reactor for removal of nutrients[J].Bioresource Technology,2013.DOI:10.1016/j.biortech. 2013.01.111.

[17] 溫軍杰,胡勤海,陳歡林. 厭氧流化床生物膜形成及脫落研究進展[J]. 中國沼氣,2004,22(2):12-17.

[18] Andalib M,Nakhla G,Zhu J. High rate biological nutrient removal from high strength wastewater using anaerobic-circulating fluidized bed bioreactoe(A-CFBBR)[J].Bioresource Technology,2012,118:526-535.

[19] Andalib M,Nakhla G,Zhu J. Dynamic testing of the twin circulating fluidized bed bioreactor(TCFBBR)for nutrient removal from municipal wastewater[J].Chemical Engineering Journal,2010,162(2):616-625.

[20] Andalib M,Nakhla G,Sen D,et al. Evaluation of biological nutrient removal from wastewater by twin circulating fluidized bed bioreactor(TCFBBR) using a predictive fluidization model and AQUIFAS APP[J].Bioresource Technology,2011,102(3):2400-2410.

[21] 史靜,呂錫武,朱文韜. A2N-IC新工藝與A2N工藝脫氮除磷性能對比研究[J]. 湖南大學學報:自然科學版,2012,39(10):73-78.

[22] 張杰,劉婧,李相昆,等. 新型雙污泥反硝化除磷工藝的初步研究[J]. 黑龍江大學自然科學學報,2008,25(1):1-5.

[23] 令云芳,王淑瑩,王亞宜,等. A2N反硝化除磷脫氮工藝的影響因素分析[J]. 工業用水與廢水,2006,37(2):7-11.

[24] 荊建剛,張金鴻,李震海,等. 城市污水處理脫氮除磷新工藝特性探討[J]. 環境衛生工程,2012,20(3):43-45.

[25] Shi J,Lu X W,Yu R,et al. Nutrient removal and phosphorus recovery performances of a novel anaerobic-anoxic/nitrifying/induced crystallization process[J].Bioresource Technology,2012,121:181-189.