直流鍋爐混煤燃燒自適應控制的研究與應用

李 華,劉勝清

(華能瑞金電廠,江西贛州 341008)

1 引言

1.1 直流鍋爐的發展及特點

隨著社會經濟的快速發展,對電力系統供電的供電質量也提出了更高的要求。直流鍋爐以其啟停速度快、負荷變化快的特點已逐步成為調峰的主力機組,國內新建的機組基本上以超臨界、超超臨界的機組為主,甚至是300 MW等級的機組也出現了超臨界機組,且直流鍋爐則成為鍋爐的不二選擇。

控制系統中直流鍋爐和汽包爐最大不同處為給水控制系統。由于沒有固定的汽水分界點,當負荷要求變化時,汽輪機的調門開度先發生變化,導致主汽壓變較大幅度的波動;同時給水量變化,主汽溫、主汽壓、蒸汽量都跟著快速變化,其影響程度遠大于汽包爐;即給水量增大,主汽壓、主蒸汽量明顯增大,主汽溫則顯著降低;且燃料量變化時,主汽溫也大幅變化,故直流鍋爐控制系統特點之一就是確保燃水比相對穩定,來控制主汽溫正常。

1.2 混煤燃燒需求的發展

一般來說,燃煤鍋爐是根據特定設計煤種來進行設計,煤種不同,鍋爐的爐型、結構、燃燒器及燃燒系統的運行方式也不同。設計煤種是鍋爐的最佳燃用煤種。實際機組運行中,越來越多的電廠很難長期持續燃用設計煤種,為了在節省成本的同時又能維持原有機組運行效率,多數電廠選擇混煤摻燒。

目前我國火電廠的燃煤供應有三個明顯變化:一是煤種多變,煤炭的生產、銷售和供應及電廠的生產情況時常變化,使得向電廠提供的煤種特性往往相差懸殊:二是劣質煤比例增大,由于電力負荷增長較快,而電煤供應緊張,為降低企業成本,使電廠燃用的低質煤逐漸增多。三是計劃外采購、來煤加工多渠道及煤炭市場的開放,電廠可能同時購進多個煤種。這些原因使電廠所用的煤種多樣化、多變化。混煤燃燒成為我國電廠用煤的必然趨勢。

2 直流鍋爐混煤燃燒控制存在問題

直流鍋爐穩定控制的核心就是要保持煤水比的穩定,一般來說常用的控制是根據鍋爐主控計算出的煤量折算出合適的需求水量,然后根據分離器出口溫度(中間點溫度)進行調節,其主調是分離器出口溫度(也是中間點溫度的過熱度)。當煤種穩定的時候,這種控制方式是可行的,但是煤種不穩定時,也就是混煤情況下,就存在比較大的問題。給水量是通過煤水比計算得出的,導致在差煤的時候給水量太大,煤質好的時候給水量有可能太小,要靠給水主調的積分進行補償,延遲性比較大,對于響應快速的直流鍋爐來說,將對機組的穩定運行產生較大的影響,在很多情況下機組的協調控制無法投入,給運行人員的操作增加難度,同時也影響了機組的安全。

以華能瑞金電廠為例,目前供煤廠家較多,混合配煤后,每個煤倉煤熱值不同,甚至同個煤倉也存在不同煤種,導致煤種變化不可預測。從歷史記錄看最好的煤120 t/h的煤量能350 MW滿負荷發電,最差滿負荷350 MW發電需要180 t/h的煤量。這種混煤后帶來的煤熱值不穩定,大大影響了機組的穩定運行,原有按標準煤進行設計的控制策略已較難保證機組的穩定運行。

存在上述這種情況的燃煤電廠并不在少數,如何解決混煤后機組的穩定運行,特別是直流鍋爐機組,已成為當前研究的一個熱點問題。本文從智能控制的角度出發,提出一種針對直流鍋爐的自適應煤種變化的控制策略,主要從如何智能測算燃煤的熱值,以及如何將燃煤熱值參與到機組協調控制策略中,使得機組能智能識別煤種變化,確保機組的穩定運行。

3 燃煤熱值的智能測算

混煤燃燒對直流鍋爐運行產生較大影響的原因主要是直流鍋爐對煤水比的穩定性有著較高的要求,而混煤燃燒帶來的變化主要是單位質量燃煤熱值的變化,也就是說同樣質量的煤燃燒產生的能量發生了變化。這樣同樣的負荷所需要煤的總量就發生變化,通過煤水比計算得出的水也就發生了變化,而這種情況下本質上水并不需要發生變化。因此如果能將燃煤熱值引入到煤水比的計算控制中就能有效解決這個問題。

但是目前科學上還沒有找到較好的辦法可以通過物理測量的方式計算出燃煤的熱值,不過對控制而言,并不需要很準確的燃煤熱值。目前有的機組利用氧量估算出合適的燃煤熱值,不過由于氧量變化和測量問題也導致通過氧量估算熱值并不準確,本文提出一種燃煤熱值的另一種測算方法。

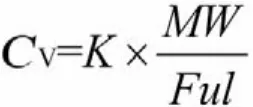

燃煤的瞬時熱值目前可以通過機組的實時負荷和實時所需的煤量近似計算得出,如下:

其中C v為燃煤瞬時熱值;MW為當前機組的

發電負荷,單位MW;Ful為機組的瞬時煤量,單位T/H;K為系數,單位大卡/MW。

機組的實時負荷和實時煤量都可以通過物理測量得知。系數K與鍋爐的效率以及廠用電率有關系,K基本上變化不大,近似為一個常數。以瑞金電廠發電機組為例,發1kWh的電所消耗的標準煤為310 g,那么據此就可以確定系數K的大小:

雖然燃煤的瞬時熱值可以通過計算近似得出,但是單獨估算出的瞬時熱值卻是不可用的。因為在壓力高時,煤量要減少,這個時候其實煤的熱值沒有變化,但是計算出的煤的熱值會增高,特別是斷煤的時候,煤的熱值非常高。瞬時值不可用,如果取一段時間內的平均值,那么這個就有較大的參考價值,因為燃煤在相對穩定的一段時間內是其熱值是相對穩定的,如2個小時內的平均值,完全可以用于預估控制。根據這個系數進行修正,從而優化協調系統以及給水系統。

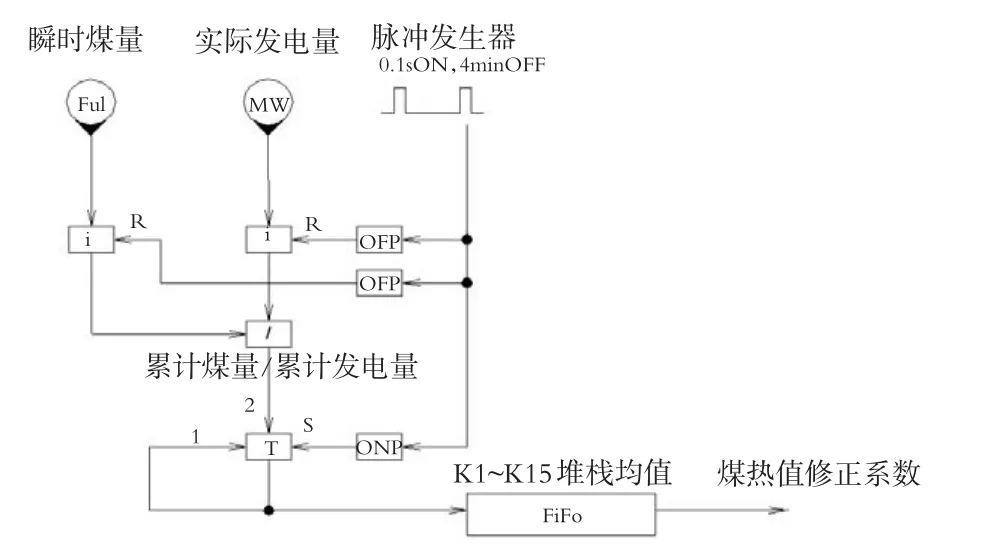

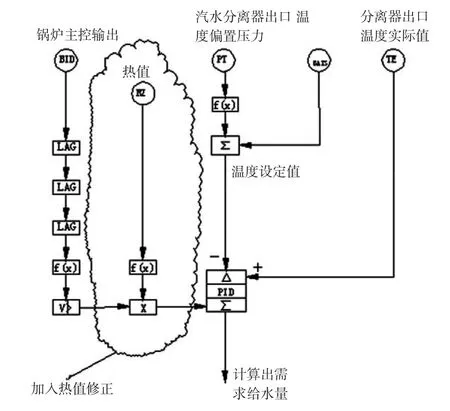

燃煤熱值平均值的算法原理SAMA圖如圖1所示。

圖1 煤熱值計算原理

圖1中,I:積分模塊,R為復位端;T為切換塊,S=0時取2,S=1時取1;ONP:上升沿;OFP下降沿;FIFO先進先出堆棧。

要注意FiFo堆棧在脈沖上升沿時進行堆棧,其余時間不進行堆棧,然后取平均值則就是給煤量的修正系數。

4 自適應協調控制策略

單元機組協調控制系統是根據單元機組的負荷控制特點,為解決負荷控制中的內外兩個能量供求平衡關系而提出來的一種控制策略。它把鍋爐和汽輪發電機作為一個整體進行綜合控制,使其同時按照電網負荷需求指令和內部主要運行參數的偏差要求協調運行,既保證單元機組對外具有較快的功率響應和一定的調頻能力,又保證對內維持主蒸汽壓力偏差在允許范圍內。鍋爐和汽機控制指令信號的構成,應當既考慮穩態偏差,又考慮動態偏差。目前直流鍋爐單元機組常用的協調控制策略之一是鍋爐跟隨的協調方式,就是汽機主控調節負荷,鍋爐主控維持汽機前壓力。

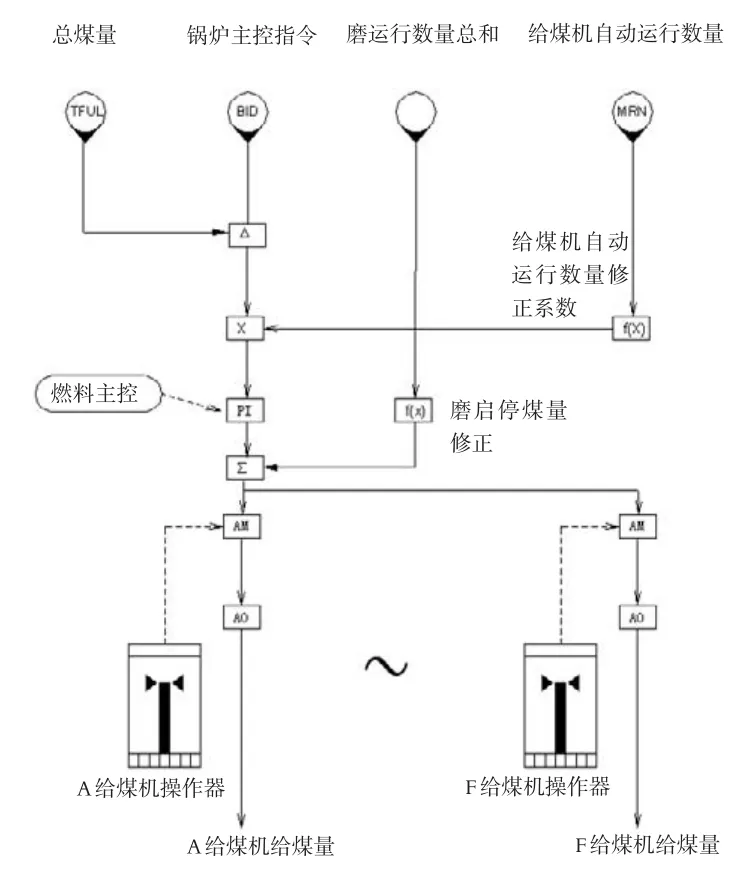

機組協調控制中,鍋爐主控指令的計算是一個非常重要的環節,其結果將直接用來計算給煤量,給水量和送風量。以給煤量為例,鍋爐主控根據負荷指令計算機組需求的煤量,然后在根據壓力偏差進行煤量的修正,最終計算出所需要的總給煤量,鍋爐主控指令與給煤量之間的關系如圖2所示。

從圖上可以看出,鍋爐主控指令的變化將直接影響到給煤量的變化。因此鍋爐主控指令的計算將直接對機組平衡產生影響,特別是對于混煤燃燒的機組影響更為明顯。目前通常使用的鍋爐主控指令計算如圖3所示。鍋爐主控指令由主蒸汽壓力進行主調,通過主蒸汽壓力設定與實際檢測主蒸汽壓力的反饋偏差進行PID調節,最后再加入負荷給定作為前饋控制變量,在負荷給定發生變化時,能提前變化,盡量克服機組的慣性帶來的影響。從這個計算過程來看,鍋爐主控指令并沒有反應燃煤熱值的變化。當燃煤的熱值發生變化時,鍋爐主控指令計算得出的給煤量并沒有發生變化,但是這時在相同當量燃煤實際燃燒產生的能量已經產生的變化,其直接體現就是汽水分離點的移動(即中間點溫度的過熱度發生變化),以及主蒸汽壓力的變化。在該控制策略中,最后只能通過主蒸汽壓力的偏差再進行積分調節對給煤量進行修正,這個過程顯然無法很好適應直流鍋爐快速性的特點,對機組穩定運行將產生直接影響。

圖2 鍋爐主控與給煤量關系

為了增強機組控制對煤種變化的適應性,本文提出一種在鍋爐主控指令計算環節加入燃煤熱值修正的做法,使得鍋爐主控指令能實時預知燃煤熱值的變化,提前對鍋爐主控指令進行調整,確保煤水比的穩定,其原理如圖3所示。通過采用燃煤熱值對機組燃料需求量進行修正,當機組負荷變化時,通過靜態前饋f(x)實時計算出對應的燃料需求量,再根據當前實際煤的發熱量情況,對這一需求量進行修正,使其能接近設計煤種的發熱量。當煤的熱值穩定且與設計煤種的發熱量相當時,則負荷指令靜態前饋量反應的是機組實際的燃料需求,無需通過熱值的修正來改變燃料量。當煤種的熱值設計煤種的熱值相差較大時,給負荷指令的前饋量乘以煤的熱值修正量,得到新的機組燃料需求量。這一過程,就是根據負荷變化量所需標準煤量產生修正值,將非設計煤種的煤量換算為標準煤量,以提高機組對煤種的適應性。

圖3 鍋爐主控指令計算

5 給水控制策略優化

給水控制在直流爐中是變化最大的,也是很重要的控制回路,在沒有進行熱值計算的時候,給水量的前饋是根據鍋爐主控的函數給出的,煤質好的時候給水量偏少,而煤質量差的時候給水量偏大,造成給水溫度控制不合理,從而導致要么效率低下,要么鍋爐管壁超溫嚴重。給水的控制策略基本不變,只是將原有的水煤比中的煤乘上熱值修正,其原理如圖5所示。這樣在煤質差的時候,鍋爐主控計算出的給煤量變大,但是這時在同樣的負荷下給水量并不需要發生變化。所以加入了熱值修正后,即使煤質變化較大也能給出合理的給水量,合理的前饋量最終控制好分離器出口溫度(中間點溫度)。給水控制主調是分離器出口溫度(中間點溫度),要是分離器出口溫度在合理范圍內,則主蒸汽溫度控制品質會明顯改善,鍋爐管壁超溫大大減少。

圖4 給水控制策略優化

6 實際機組運用情況

華能瑞金電廠一期2×s350 MW超臨界機組,機組DCS控制系統投運之初,按照設計煤種運行時,系統運行穩定,協調控制效果也不錯。后來由于各種原因,燃燒的煤種發生了變化,有時一段時期內是某一煤種,有時是幾個煤種的混合燃燒。由于原有控制策略設計并未考慮到煤種變化,導致系統運行經常出現波動,嚴重的時候協調控制都無法投入,給生產運行帶來很大的影響。

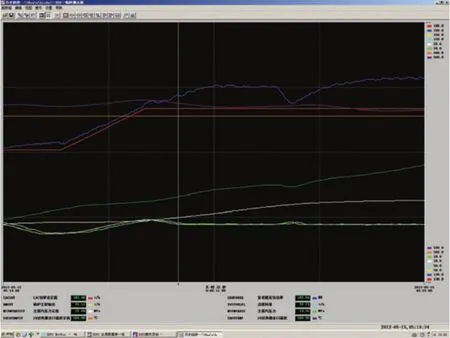

圖5 未優化前的投運情況

2012年5 月對機組協調控制進行了優化,如上述方案增加燃煤熱值對控制的修正,使得控制系統能自動適應煤種變化。經過組態優化和精心調試,機組已經投入運行。與投用前相比,主蒸汽壓力控制品質、主蒸汽溫度控制品質明顯改善,給煤量能快速跟隨負荷變化,這一措施有效可行,對于熱值較低的煤種,通過熱值修正,對機組負荷所需煤量進行了補償,有效的克服了因鍋爐主控PID調節的滯后,造成的主蒸汽壓力的波動,提高了機組對煤種的適應性。

圖6 優化后的投運情況

7 結語

從實際應用情況來看,本文提出的智能測算燃煤熱值的算法具有較高的可用性,進而通過燃煤熱值來修正機組協調控制策略中的鍋爐主控指令,計算出合理的給煤量和給水量,確保機組運行的穩定性,提高了直流鍋爐機組對煤種的適應性,能有效地解決目前燃煤電廠面臨的混煤燃燒問題。

[1]劉維.超(超)臨界機組控制方法與應用[M].北京:中國電力工業出版社,2010.

[2]孫奎明,時海剛.熱工自動化(第二版)[M].北京:中國電力工業出版社,2009.

[3]胡雄輝,劉武林,李勁柏.自適應煤質變化協調控制系統的研究[C].2008年全國熱控交流大會論文集,2008.