超長管管端加工夾具設計

張雎軍

(漢川數控機床股份公司,陜西漢中 723003)

長管端球頭類零件在機床上直接加工比較困難,其加工通常采用手動方法在機床上進行,效率低,精度較差。因此設計了該類零件工裝卡具,并采用先進的測量方法,使現有的機床設備在保持原有技術性能和用途的基礎上完成管頭的加工。本文對長管端頭加工、裝卡、檢測進行論述,論述的管子長度在10 m以上,兩個端頭有形狀尺寸要求,需要對端頭進行加工,如圖1所示。

加工要求:(1)找正內孔,找正位置距端頭100 mm外;(2)加工內孔φ60 mm,加工長度100 mm;(3)加工φ70 mm、R10 mm及135°斜面。

工藝難點:(1)這種管子加工前是毛坯面,內孔和外圓誤差很大;(2)內孔找正面和加工面不一致,內孔加工后和軸線一致,不能偏心,否則會造成管子互相連接時的難度增加和產生廢品。

通過以上分析,考慮到管子的長度和直徑的變化,該產品有不同的規格,要同時滿足加工要求,機床選擇數控銑鏜床;裝卡采用液壓夾緊同時能夠調整的方式;測量采用雷尼紹測頭,自動找出工件中心。

1 機床介紹

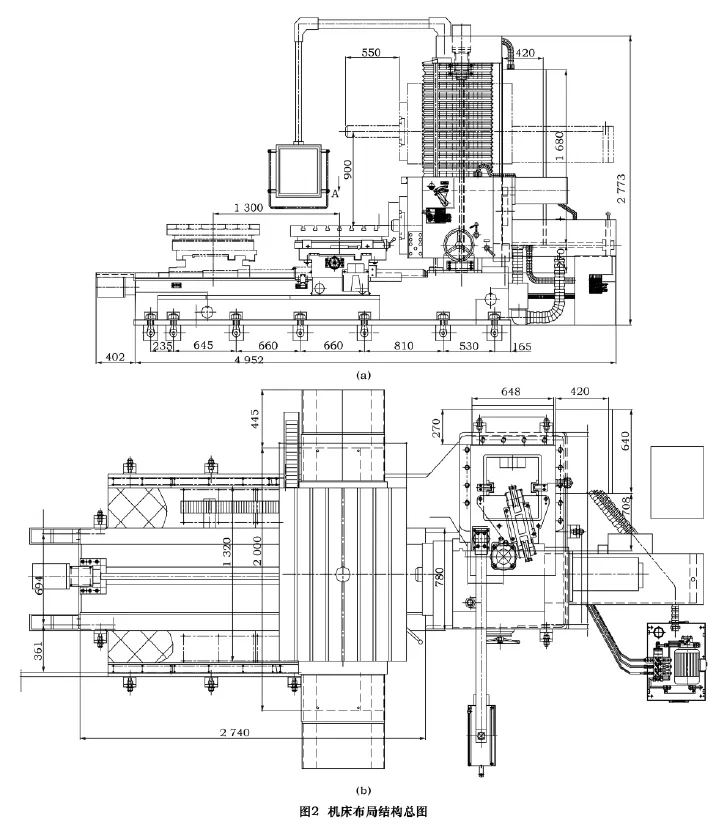

機床采用單立柱、橫床身、側掛箱的布局形式,X軸為工作臺沿著上滑座縱向運動,Y軸為主軸箱沿著立柱上下運動,Z軸為下滑座沿著床身橫向運動。機床選用SINUMERIK 828D系統,三軸使用SIEMENS交流伺服電動機(X、Y、Z軸轉矩為27 N·m),主軸采用SIEMENS交流伺服主軸電動機(17/20.5 kW),鏜軸伸縮伺服電動機(18.8 N·m)。

利用該機床的數控功能,驅動X、Y、Z軸連接雷尼紹測頭,可以實現工件的自動找正。利用該機床的高精度和重復定位精度,可以實現高效率高精度加工。

2 夾具設計

夾具分為3部分:第一部分為鏜孔液壓夾具,安裝于機床工作臺上,為找正和加工提供保證;第二部分為尾部支撐夾具,可隨機床一起調整工件的位置,使工件處于平行機床鏜軸位置;第三部分為上料傳輸部分。

2.1 鏜孔液壓夾具

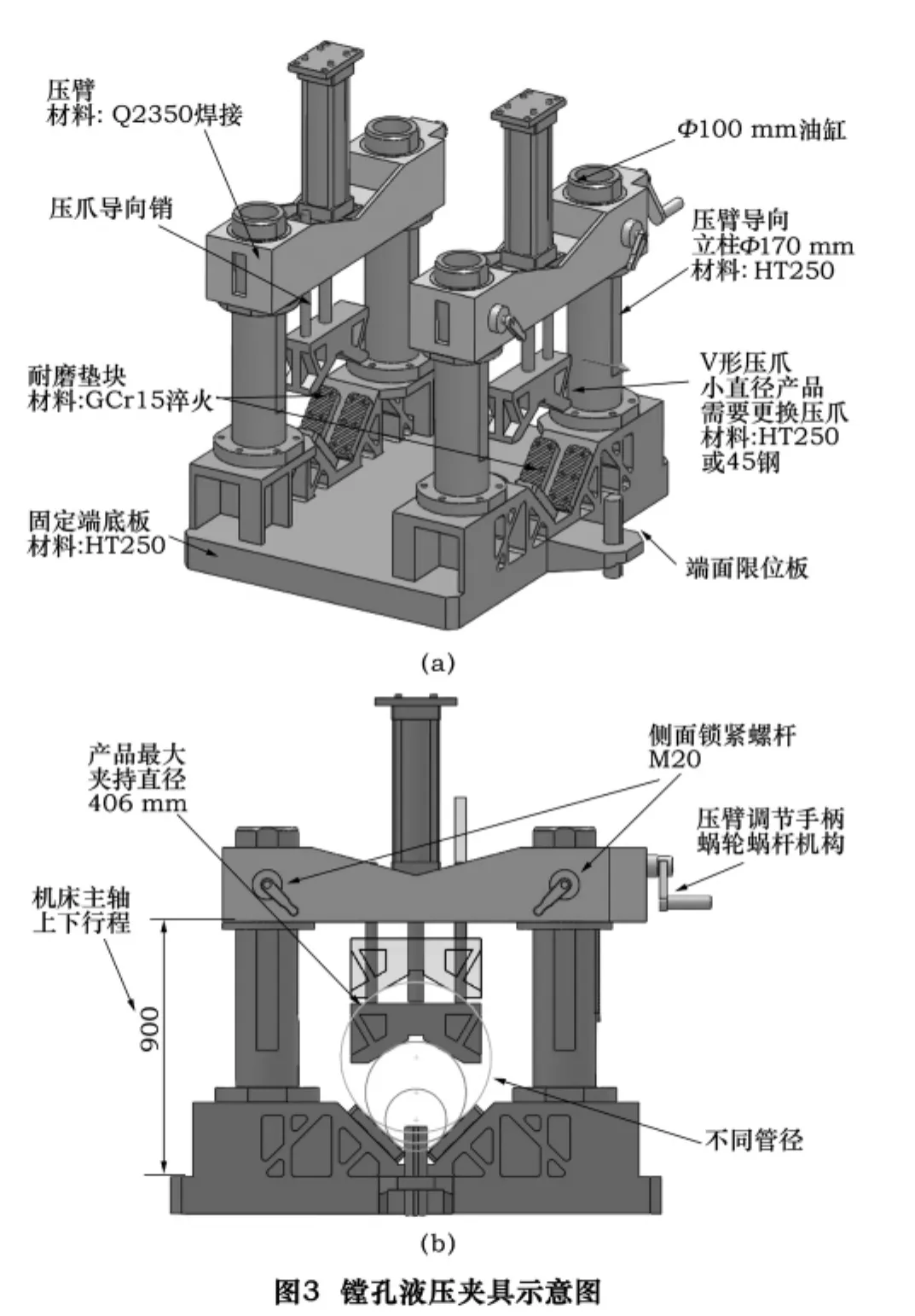

夾具的原理是利用兩個V形塊定位管子外形,使處于V形塊中間的管子,在外力作用下自然伸直。夾具前面設計有限位板,確定管子的伸出長度,如圖3。

夾具的主要參數為:底盤尺寸為1 320 mm×1 010 mm;壓臂到安裝面尺寸為900 mm;壓臂的移動范圍為310 mm;壓爪的移動范圍為200 mm;最大裝夾尺寸為406 mm。

夾具的工作過程為:(1)管子進入到V型中間,端面頂到限位板;(2)手動調節壓臂手柄到合適的位置,V型壓爪到工件上面的距離小于200 mm;(3)鎖緊壓臂手柄;(4)液壓驅動壓爪壓緊工件。

2.2 尾端支撐夾具

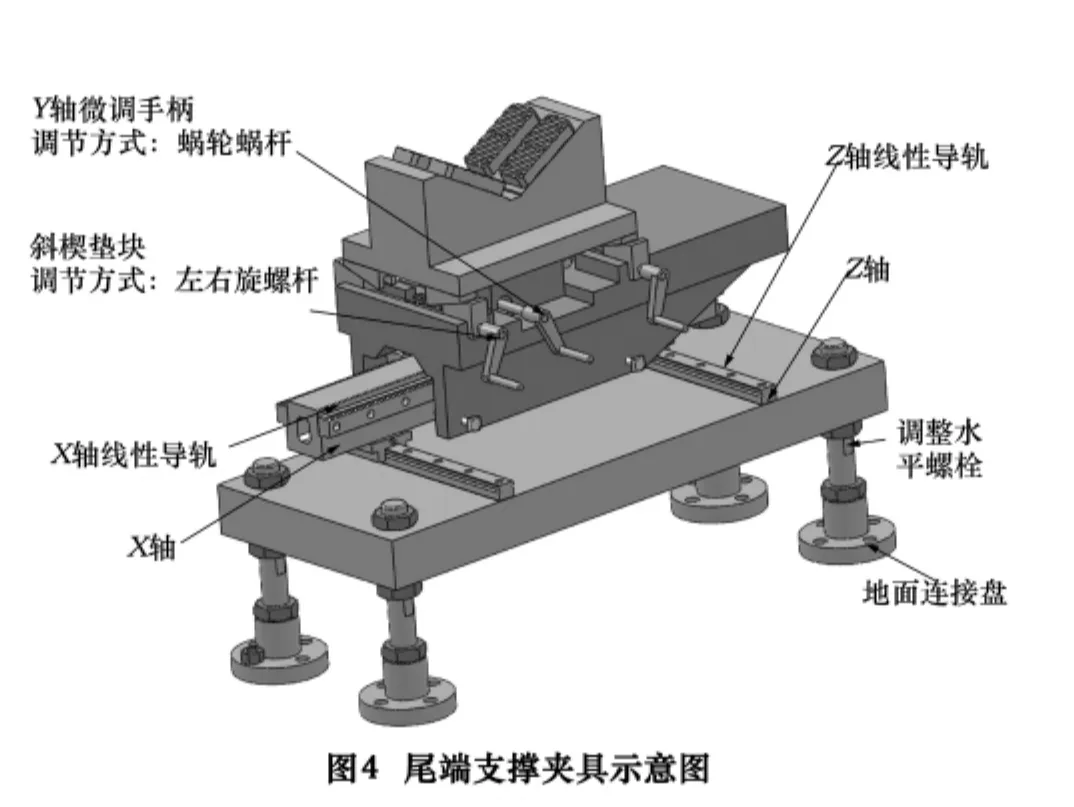

尾端支撐夾具主要與前端液壓夾具同步移動,高度方向手動調節,保證管子裝夾后與主軸處于平行位置。雷尼紹測量裝置測量時,需要機床的坐標軸自動移動,通過系統控制,自動計算出中心,并移動到中心。找中心時X、Y軸移動,通過測頭來實現,主軸移動到內孔中心,Z軸移動來確定加工和找正位置。當工作臺移動時,工件的運動帶動支撐夾具移動,消除工件的扭曲變形,保證加工的一致性,如圖4所示。

支撐夾具的主要尺寸:X軸移動行程為±350 mm;Z軸移動行程為900 mm;Y軸微調行程為30 mm。

支撐夾具的原理為:X軸和Z軸采用自由方式,跟隨工件運動,調整工件的位置,采用直線導軌支撐并傳動;Y軸運動采用手輪調整,蝸輪蝸桿傳動;斜楔墊塊通過手輪來調整,使工件放在V型上面穩定可靠。

2.3 輸送輥道夾具

輸送輥道夾具主要用于安裝前的支撐和傳輸的,如圖5所示。

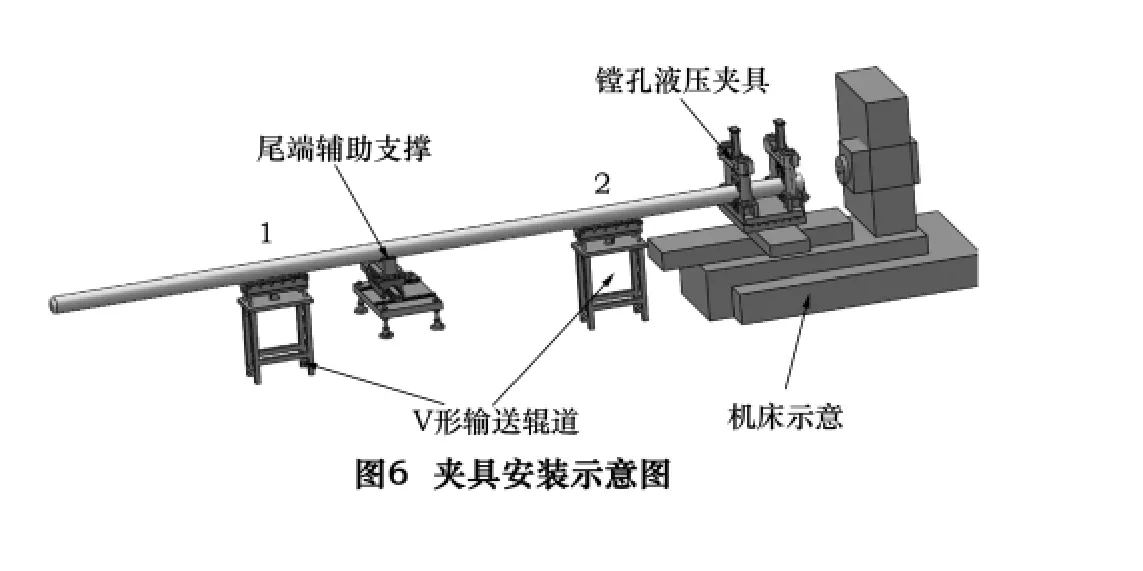

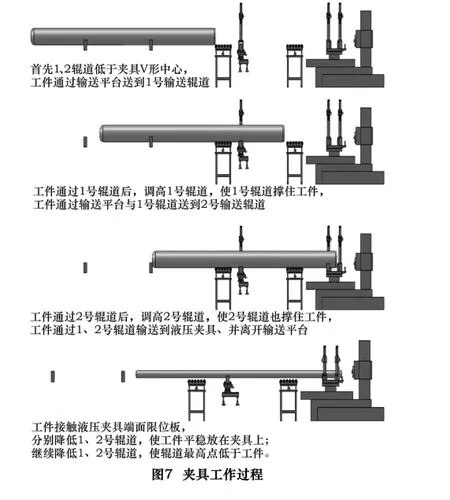

3 夾具安裝(如圖6、圖7)

(1)把鏜孔液壓夾具安裝在機床工作臺上,用工作臺T形槽拉緊、插銷限位,保證液壓夾具兩邊V形中心與機床Z軸平行,V形中心高度與鏜軸平行(用標棒調校)。

(2)尾端支撐夾具安裝在地面上,使V型中心與主軸中心平行,調地腳螺栓(調整行程100 mm),使Y方向中心高相對液壓夾具能上下調整±15 mm。

(3)安裝V形輸送輥道,使V形輸送輥道在降到最低位置時不干涉工件X向移動。同時在V形輥道頂出時,使工件脫離夾具V形面。

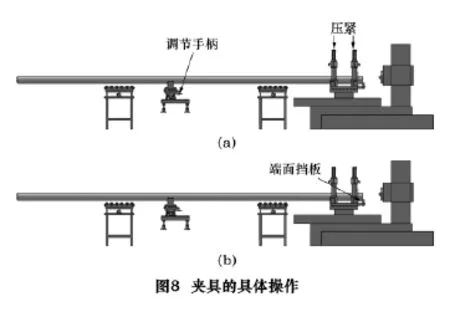

4 夾具操作

(1)工件裝入到位后,壓緊液壓夾具兩個V形壓板。(2)調節尾端Y向高度,通過塞尺檢查浮動端工件與V形面接觸無間隙。

(3)鎖緊尾端斜楔支撐。

(4)取出端面擋板。

5 檢測和加工

(1)機床主軸裝上測頭,啟動程序自動找正內口中心。(2)鏜內孔,加工到尺寸。(3)加工外圓、圓弧及斜面。