親水性白炭黑對絕熱層用EPDM橡膠過氧化物交聯反應的影響①

王明超,王 敏,凌 玲,馬新剛,胡 偉,陳德宏,吳 倩

(中國航天科技集團四院四十二所,襄陽 441003)

0 引言

三元乙丙(EPDM)絕熱材料主要以EPDM橡膠為基體摻入阻燃劑、纖維和無機填料等助劑,具有密度低、耐老化、耐燒蝕、良好的隔熱性能和優異的力學性能特點,因而作為固體火箭發動機內絕熱層得到了廣泛應用[1]。

由于EPDM橡膠屬于非結晶補強型橡膠,本身的機械強度較低,需用補強劑來改善力學性能。白炭黑由于其特殊的結構和物理化學特性[2-3],常作為固體火箭發動機絕熱層補強填料使用,其主要有兩方面作用:一方面由于白炭黑特有的粒度小,比表面積大等性質賦予了其較高的橡膠補強性能,從而提高絕熱層的拉伸強度、撕裂強度等力學性能;另一方面白炭黑具有熔點高,熔化后溶液粘度大等優點,可提高絕熱層的耐燒蝕性能[1,4-5]。

根據生產工藝的不同,白炭黑分為沉淀法和氣相法2種,兩者在諸多方面具有差異性,如粒子的大小(如粒徑、比表面積)和結構、粒子表面的化學基團、粒子在橡膠中的分散性等[6]。雖然白炭黑賦予了絕熱層良好的力學性能和耐燒蝕性能,但關于不同白炭黑對EPDM橡膠過氧化物交聯反應過程中影響程度和機理尚未見報道。

本文首先利用DSC考察了不同白炭黑種類對交聯劑過氧化二異丙苯(DCP)的熱分解行為的影響;然后考察了不同白炭黑種類及用量對EPDM橡膠性能的影響,膠料配方中以廣泛應用于絕熱層的EPDM橡膠為基膠,同時為了有效避免其他橡膠助劑的影響,僅添加交聯劑DCP和補強填料白炭黑。測試得到了不同混煉膠硫化特性及硫化膠的動態力學性能,采用掃描電鏡表征了硫化膠斷面的形貌,并依據平衡溶脹法測試硫化膠表觀交聯密度。以期通過以上試驗研究獲得不同白炭黑在EPDM橡膠交聯過程中的作用。

1 試驗

1.1 主要原材料

EPDM橡膠:第三單體為乙叉降冰片烯(ENB),乙烯含量53.0%~59.0%,碘值為每百克中有ENB 19~25 g,日本進口;DCP,純度≥99%,國營太倉塑料助劑廠;氣相法白炭黑A380、A200:親水性,沈陽化工有限公司;沉淀法白炭黑:親水性,通化雙龍化工股份有限公司。

1.2 基本配方

EPDM 橡膠,100 Phr;DCP,3.5 Phr;不同種類白炭黑,變量(0/10/20/40 Phr)。

1.3 儀器設備

SK-160B型雙輥筒煉膠機;MDR-2000E型橡膠硫化儀;Y33-50型四柱油壓機。

1.4 性能表征

DSC分析:美國TA公司SDT Q600 TG-DSC聯用儀。升溫范圍為20~300℃,樣品質量2.0 mg左右,動態氮氣氣氛,其流速為100 ml/min,升溫速率β分別為2、5、10、20 ℃ /min,

混煉與硫化:將EPDM、DCP和白炭黑在SK-160B型雙輥筒煉膠機上混煉均勻、薄通、出片。混煉膠停放72 h后采用MDR-2000E型橡膠硫化儀測試混煉膠在160℃下的硫化特性;并用平板硫化機硫化試樣,硫化溫度為160℃,硫化時間t90,壓強10 MPa。

交聯密度測試:采用平衡溶脹法測試硫化膠交聯密度。將尺寸為φ×d=10 mm×2 mm,質量為m1的試樣放在裝有正庚烷的磨口廣口瓶中,塞好。在25℃溶脹96 h,達到平衡后取出。用濾紙吸凈表面的溶劑,立即放入己經稱好質量的稱量瓶中,并蓋好瓶蓋,用電子天平秤取其質量m2。然后在50℃真空干燥箱中干燥至恒重,并稱取質量m3。重復此操作3次,求平均值。

交聯密度計算:

式中 Ve為硫化膠交聯密度,mol/cm3;Mc為交聯點間鏈的相對分子質量,g/mol。

根據Flory-Rehner公式得到Mc:

-[ln(1-Vr)+Vr+χVr2]= ρv0Mc(-0.5Vr)式中χ為EPDM橡膠與溶劑正庚烷間的相互作用參數,取為 0.367;ρ為 EPDM 橡膠的密度,取為0.86 g/cm3;v0為溶劑正庚烷的摩爾體積,取為194.92 cm3/mol;Vr為平衡溶脹的硫化膠中橡膠相所占的體積分數。

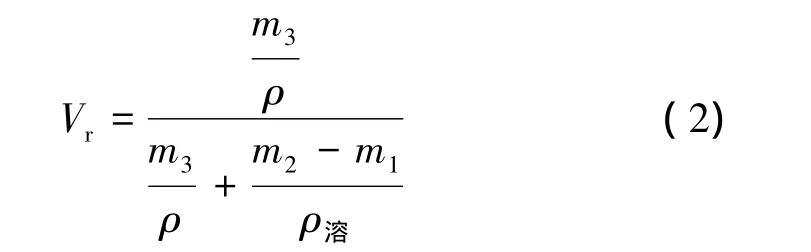

Vr可按照式(2)計算:

式中 ρ溶為正庚烷的密度,取為0.683 g/cm3。

動態力學性能測試:利用美國TA公司生產ARES高級擴展流變儀,頻率 1 Hz,溫度 25℃,應變 0~100%。

掃描電鏡測試:采用日本株式會社JSM-6360LV型掃描電鏡觀測硫化膠斷面形貌。測試條件為:加速電壓,15 kV;工作距離,12 mm;高真空模式,真空度 1.0×10-5Pa。

2 結果與討論

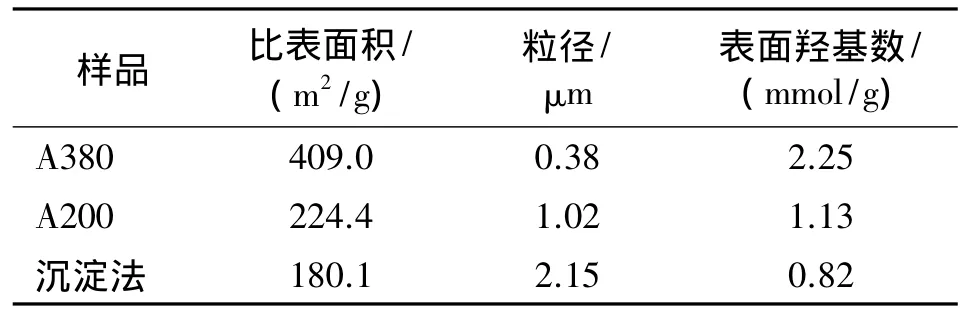

2.1 白炭黑結構特征

利用掃描電鏡觀測3種親水性白炭黑的微觀形態,如圖1所示,并利用氮吸附法(BET)、激光粒徑分析儀(濕法)和NaOH滴定法分別測定其比表面積、粒徑和表面羥基含量,如表1所示。由表1和圖1可看出,氣相法白炭黑A380表面羥基含量和比表面積最高,最易在范德華力、氫鍵等作用下發生團聚,且團聚體粒徑較大,最高可達 5 μm,遠大于原生粒徑0.38 μm;氣相法白炭黑A200有少量團聚體,但大部分保持其原生粒徑,約1 μm;而沉淀法白炭黑基本無明顯團聚。

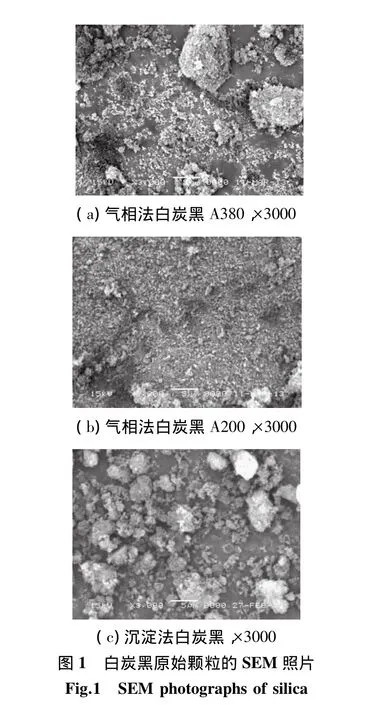

表1 白炭黑結構特征參數Table 1 Structure characteristic parameters of silica

2.2 白炭黑種類對DCP分解影響

探究不同白炭黑種類對交聯劑DCP的熱分解影響,對混合體系的表觀反應活化能進行測試,通過Arrhenius公式求得:

式中 k為反應速率常數,即試驗升溫速率β,K/s;Ea為表觀反應活化能,J/mol;T為峰值溫度,K;R為氣體常數,R=8.314J/(mol·K);A 為表觀指前因子,s-1。

對Arrhenius公式兩邊取對數可得到如下關系:

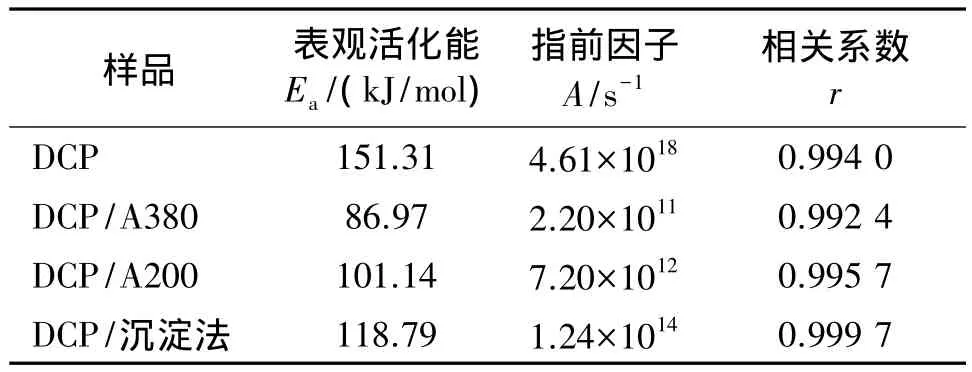

由lnk對1/T作圖得到的擬合直線斜率即可求出反應活化能,計算結果見表2。

表2 白炭黑/DCP混合體系表觀活化能Table 2 Thermal decomposition apparent activation energy of silica/DCP systems

由表2可看出,3種白炭黑均明顯降低DCP表觀活化能及其指前因子,其中氣相法白炭黑A380催化效果最為明顯,其次為氣相法白炭黑A200,沉淀法白炭黑次之。

綜合分析認為白炭黑具有明顯催化DCP熱分解的作用,有兩方面的原因:一方面由于白炭黑中的硅醇基等具有電子給予體性質,可與DCP分解產生的異丙苯氧自由基絡合或形成氫鍵;另一方面白炭黑具有較大的比表面積,極易吸附DCP分解產生的氣體分子。由此可知,白炭黑的催化效果與白炭黑的比表面積、表面羥基數量等有關,試驗中3種白炭黑比表面積、表面羥基數大小依次為:氣相法白炭黑A380>氣相法白炭黑A200>沉淀法白炭黑。因此,催化效果依次降低。

2.3 白炭黑種類對EPDM混煉膠硫化特性影響

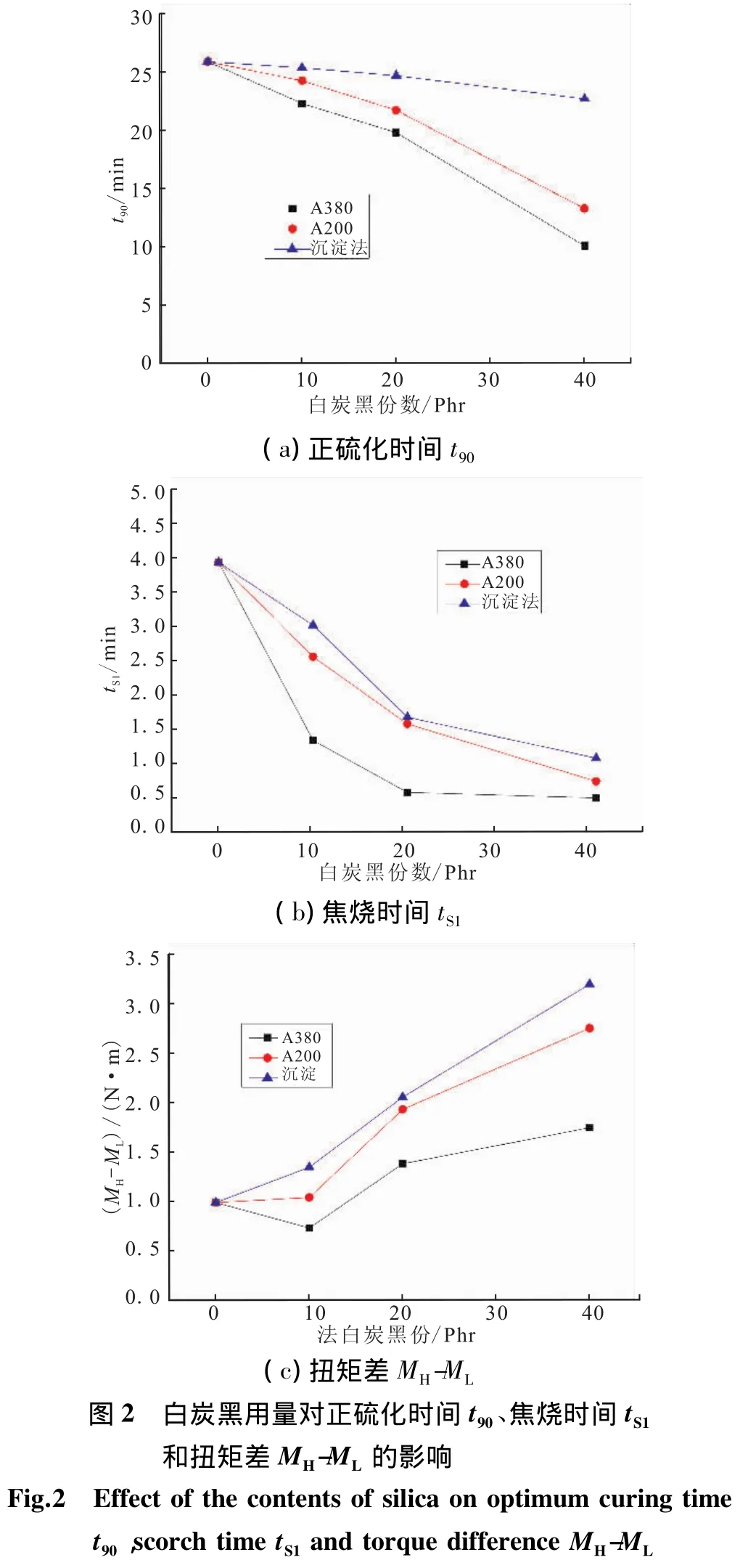

圖2為白炭黑用量對正硫化時間t90、焦燒時間tS1和扭矩差MH-ML的影響。由圖2(a)和(b)可看出,隨白炭黑用量的增加,不同白炭黑混煉膠的正硫化時間t90均縮短,其中氣相法白炭黑A380效果最為顯著,氣相法白炭黑A200效果略次之,而沉淀法白炭黑效果不十分顯著,即白炭黑有效提高了硫化效率,但是也同時顯著縮短了焦燒時間tS1,降低了混煉膠的焦燒安全性。正硫化時間t90和焦燒時間tS1兩者的縮短是由于白炭黑對DCP的催化作用,加快分解速度,進而提高硫化速度,同時催化活性越強,分解速度越快。

硫化曲線中扭矩差一定意義上表征的是硫化膠的化學交聯密度,包括EPDM橡膠高分子鏈之間通過交聯劑DCP形成的化學交聯(即本體化學作用)和白炭黑表面的基團與EPDM橡膠分子形成的化學鍵(即白炭黑補強作用中化學部分)2部分。由圖2(c)可看出,隨白炭黑用量的增加,扭矩差整體呈增大趨勢,但對于不同白炭黑其具有一定的差異性:對于氣相法白炭黑A380混煉膠,其扭矩差先降低再升高;對于氣相法白炭黑A200混煉膠,其扭矩差先穩定再升高;而對于沉淀法白炭黑則一直呈明顯升高趨勢。這是由于白炭黑對本體化學作用和補強化學作用兩者影響程度不同造成的。

前期研究發現,白炭黑在對橡膠具有極強補強作用的同時,由于其具有比表面積大、表面羥基數量較高等特異性,使其顯著加速DCP熱解產生的異丙苯氧自由基的β-消除反應,進而降低DCP交聯效率。綜合以上可知白炭黑的用量、種類等均影響其對本體化學作用降低程度及其對EPDM橡膠的化學補強程度,即扭矩差的變化是2種作用競爭的結果。當白炭黑對本體化學作用降低程度大于其補強化學作用時,扭矩差降低。如氣相法白炭黑A380用量為10 Phr時,由于其比表面積最大,使其用量較少時造成扭矩差降低;當白炭黑對本體化學作用降低程度與其補強化學作用幾乎相當時,扭矩差無明顯變化,如氣相法白炭黑A200用量為10Phr時;當白炭黑對本體化學作用降低程度小于其補強化學作用時,扭矩差升高。最終結果是白炭黑用量為10~40 Phr時,扭矩差順序為:沉淀法白炭黑>氣相法白炭黑A200>氣相法白炭黑A380。

2.4 白炭黑種類對EPDM硫化膠交聯密度影響

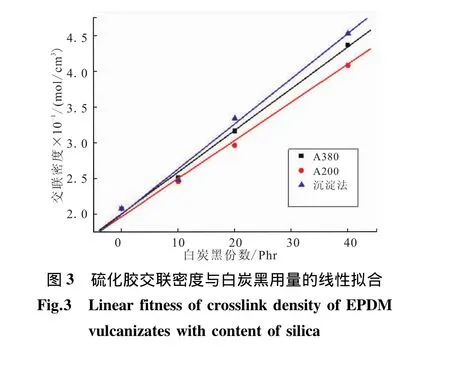

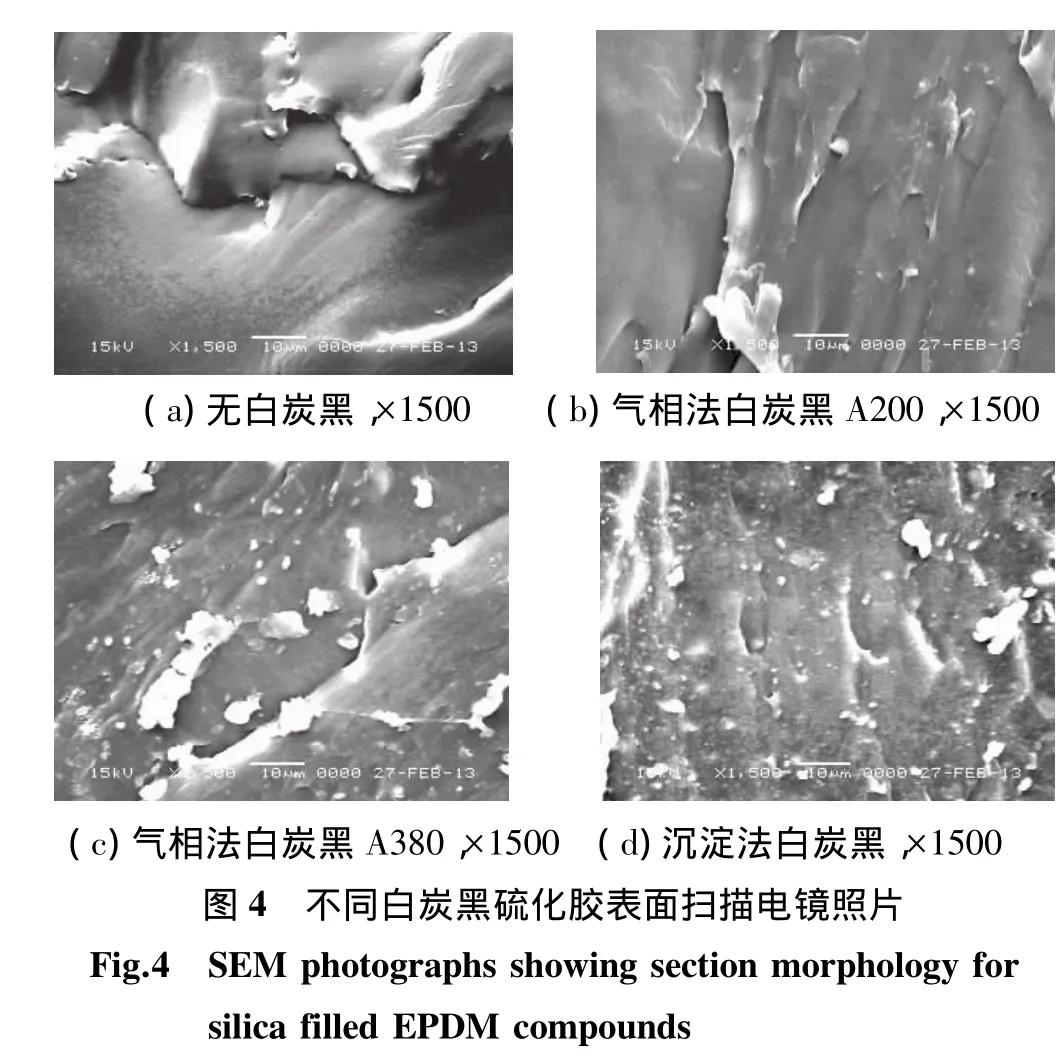

以硫化膠交聯密度對白炭黑用量作圖,如圖3所示。將數據進行線性擬合,得到擬合公式見表3。

表3 硫化膠交聯密度與白炭黑份數的線性擬合方程Table 3 Linear equation of crosslink density of EPDM vulcanizates with content of silica

由表3和圖3可看出,對于不同種類白炭黑,其硫化膠交聯密度均與白炭黑用量呈良好的線性關系,斜率在 0.05~0.07 之間,截距 2 左右,相關系數r>0.99。但不同種類白炭黑之間,其線性擬合方程斜率有所差異,大小依次為:k(沉淀)>k(A380)>k(A200),即白炭黑用量一定時,交聯密度大小依次降低,這與扭矩差的變化有一定差異。

這是由于橡膠中的交聯有2種情況:一種是化學交聯,包括本體化學作用和補強化學作用,這種交聯在溶劑作用力合適的情況下是不會被破壞的;另一種就是物理交聯,包括橡膠分子鏈之間,或者是橡膠分子與填料之間形成的物理纏結以及填料之間的相互作用,常溫下一部分物理交聯可以被溶劑的作用力打斷。這些均會限制硫化膠的溶脹,因此測得的交聯密度實際上是包含了上述各因素綜合作用的表觀交聯密度。而扭矩差主要表征化學交聯密度,因此在物理交聯的作用下,交聯密度的變化與扭矩差變化出現差異性。同時對比兩者可以發現,氣相法白炭黑A380的物理交聯作用大于氣相法白炭黑A200,這主要是由于氣相法白炭黑A380比表面積較大,與EPDM以及自身之間產生的作用較強。

2.5 白炭黑種類對EPDM硫化膠微觀結構影響

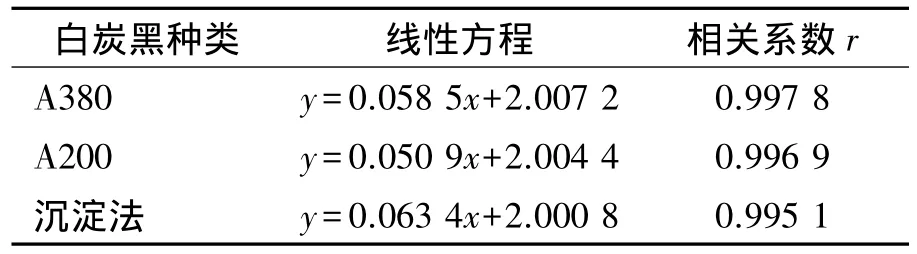

圖4為白炭黑用量為20 Phr時,不同白炭黑硫化膠的斷面掃描電鏡照片。對比4張掃描電鏡照片可發現,加入白炭黑后,硫化膠更加致密,但表面粗糙度增加。由圖4(b)可看出,膠體表面基本無氣相法白炭黑A200顆粒出現,EPDM橡膠結合緊密;圖4(c)中出現大量團聚體顆粒,氣相法白炭黑A380團聚體粒徑大小不一致,基本為2 μm左右小顆粒和5 μm左右大顆粒;圖4(d)中團聚體顆粒繼續增加,但沉淀法白炭黑粒徑基本一致,約1~2 μm,且分散均勻。對比以上3圖可看出,硫化膠表面的白炭黑團聚體數量越來越多,且按照氣相法白炭黑A200、氣相法白炭黑A380、沉淀法白炭黑的順序,與EPDM的相容性越來越差。

這是由于以下2種原因引起的:一是試驗用白炭黑具有親水性,與橡膠基體之間的相容性較差;二是沉淀法白炭黑表面羥基含量最低,在混煉過程中不易發生團聚,但與EPDM橡膠相互作用較弱,且原始粒徑較大,因此相容性最差。而氣相法白炭黑A380表面羥基含量最高,與EPDM橡膠相互作用較強,但混煉過程中極易發生較大團聚,且團聚顆粒較大,同時雖然其原始粒徑僅為0.38 μm,但是目前混煉方法難以使其均勻分散開[7],因此相容性較好。而氣相法白炭黑A200表面羥基含量和原始粒徑比較適中,因此其相容性最好。

2.6 白炭黑種類對EPDM硫化膠動態力學性能影響

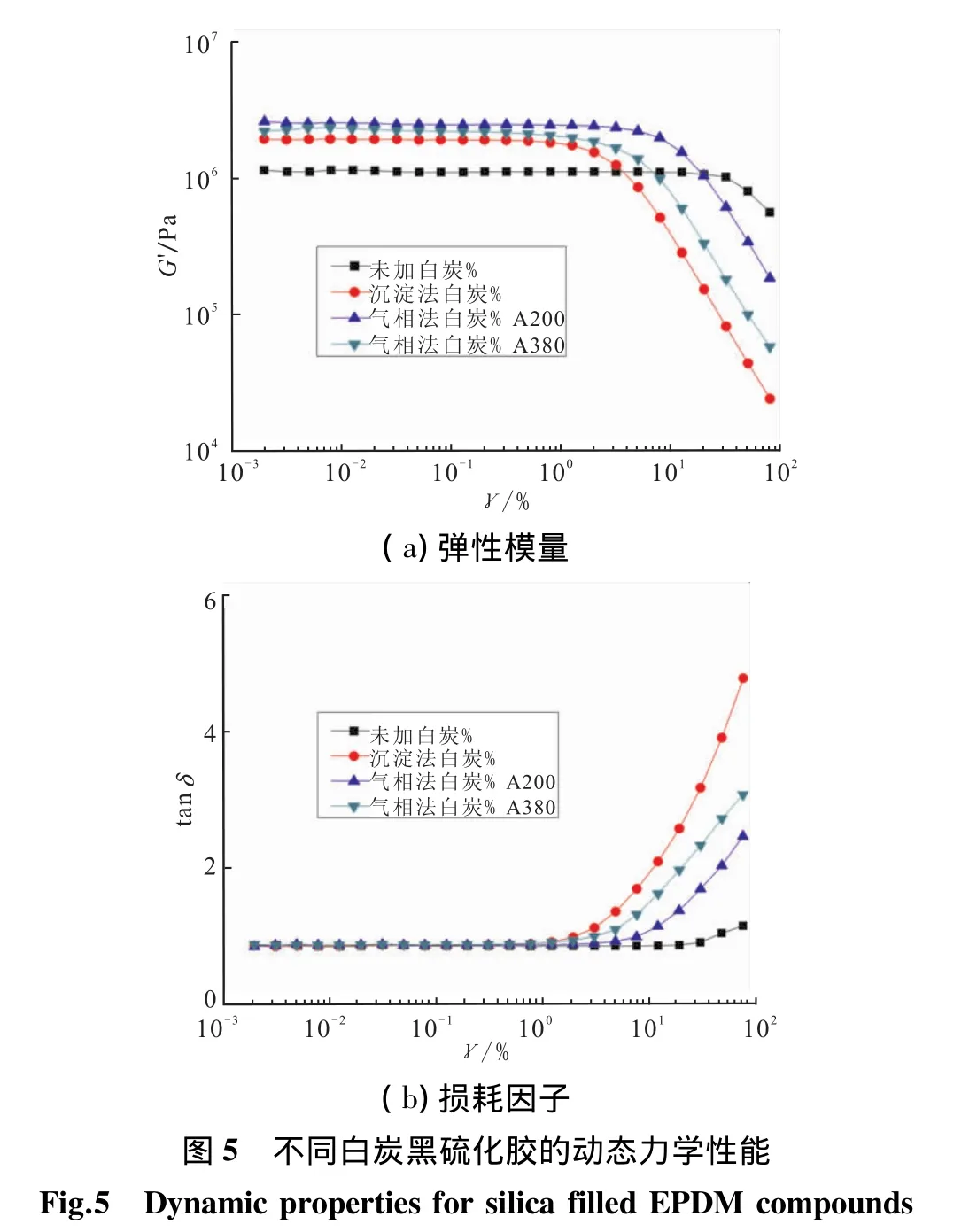

圖5為白炭黑用量為20 Phr時,不同白炭黑硫化膠的動態力學性能。由圖5(a)可看出加入白炭黑后,彈性模量顯著升高,即總交聯密度(化學交聯密度與物理交聯密度相加)升高,這是由于白炭黑對EPDM橡膠具有補強作用。

由圖5(a)可知,在低應變下,硫化膠的彈性模量幾乎不受應變的影響,這是由于低應變條件下,硫化膠分子結構未發生變化。但是隨著應變的繼續增大,彈性模量下降。其中未加白炭黑的硫化膠在應變30%左右開始下降,即化學交聯結構開始發生破壞。但加入白炭黑后,彈性模量開始下降時的應變值較低,在應變30%之前出現的彈性模量下降是由于加入白炭黑后,其通過范德華力、氫鍵等物理相互作用形成的物理網絡被破壞。

按照氣相法白炭黑A200、氣相法白炭黑A380、沉淀法白炭黑的順序其彈性模量開始下降時的應變分別為8%、5%、1%。一方面是由于氣相法白炭黑比表面積大,表面羥基含量高,填料與填料及EPDM橡膠分子之間相互作用力大,網絡更加完善,在相同應變下,與比表面積較小的沉淀法白炭黑相比,氣相法白炭黑產生的物理網絡不易發生破壞;另一方面由2.4節可知,氣相法白炭黑A200與EPDM相容性更好,硫化膠更加密實,在相同應變下,與氣相法白炭黑A380相比,不易發生破壞。同時白炭黑產生的物理網絡的破壞,增加了白炭黑自身及與橡膠分子鏈之間的相互運動,分子的摩擦也隨之增加,產熱量急劇增加,導致損耗因子升高,如圖5(b)所示,依照氣相法白炭黑A200、氣相法白炭黑A380、沉淀法白炭黑的順序,硫化膠的損耗因子越高。

2.7 白炭黑對EPDM橡膠交聯影響機理

根據以上試驗結果和分析可知,隨白炭黑比表面積的提高,EPDM橡膠硫化速率提高,白炭黑對EPDM橡膠的補強作用增強。但同時降低了DCP交聯效率,即降低EPDM橡膠高分子鏈之間的化學交聯。加之目前混煉工藝的局限性,難以使白炭黑均勻分散成其原始尺寸。因此白炭黑比表面積不宜過大。

結合硫化膠微觀結構和動態力學性能可知,當采用沉淀法白炭黑時,雖然提高交聯密度效果最好,但硫化膠十分松散,且動態力學性能最差,在較小應變條件下網絡結構即發生破壞,對實際生產應用不利。

因此,綜合認為氣相法白炭黑A200補強效果較好,硫化速率適中,更適宜作為EPDM橡膠補強材料。

3 結論

(1)氣相片白炭黑A380,氣相片白炭黑A200和沉淀法白炭黑3種白炭黑均能降低DCP熱分解表觀活化能,縮短正硫化時間t90,氣相法白炭黑A380催化效果最佳,硫化速率最快。

(2)隨著3種白炭黑用量增加,硫化膠交聯密度呈線性顯著提高,沉淀法白炭黑提高交聯密度效果最佳。

(3)白炭黑用量20 Phr時,氣相法白炭黑A200與EPDM的相容性最好,動態力學性能更好。

(4)在白炭黑類補強材料的選擇中,氣相法白炭黑A200補強效果更佳,且硫化速度較快。

[1]徐義華,胡春波,李江,等.纖維和SiO2填料對EPDM絕熱材料燒蝕性能影響的實驗研究[J].西北工業大學學報,2010,28(4):491-495.

[2]郭海軍.白炭黑在丁腈橡膠中的分散性研究[D].廣州:廣東工業大學,2007:2-9.

[3]吳淑華,涂學忠,單東杰.白炭黑在橡膠工業中的應用[J].橡膠工業,2002,49(7):428-433.

[4]趙文勝,高國新,鄭元鎖,等.白炭黑與硼酚醛樹脂用量對EPDM/NBR柔性絕熱層材料性能的影響[J].固體火箭技術,2005,28(4):295-298.

[5]薛瑞,劉佩進,王書賢.高溫熱環境下EPDM絕熱材料炭層表面相態試驗[J].固體火箭技術,2011,34(4):510-513.

[6]尹華麗,李東峰,馬新剛,等.白炭黑特性對丁羥襯層力學性能的影響[J].固體火箭技術,2007,30(6):514-517.

[7]焦書科,周彥豪,等.橡膠彈性物理及合成化學(第一分冊)[M].中國石化出版社,2008:283-284.