一種實訓運貨機器人的設計

何躍軍,陳 偉,劉先明

(深圳職業技術學院 機電工程學院,廣東 深圳 518055)

目前國內針對高職學生的中小型機器人實訓裝置,一般為固定試驗臺形式,所涉及的內容大多以驗證性實驗為主,學生在實訓過程中,照著實訓指導書的要求,完成相關的實訓項目,其自主性、創造性得不到發揮.另外,由于機器人實訓裝置造價昂貴,且容易損壞,因而在實訓環節的設計上,學生主動參與設計、制作和調試的空間有限,動手能力得不到鍛煉,導致學生的學習的興趣難以激發.針對以上問題,本研究從高職學生動手能力強而理論知識弱的特點出發,設計一種實訓用移動式運貨機器人.

1 運貨機器人總體功能介紹

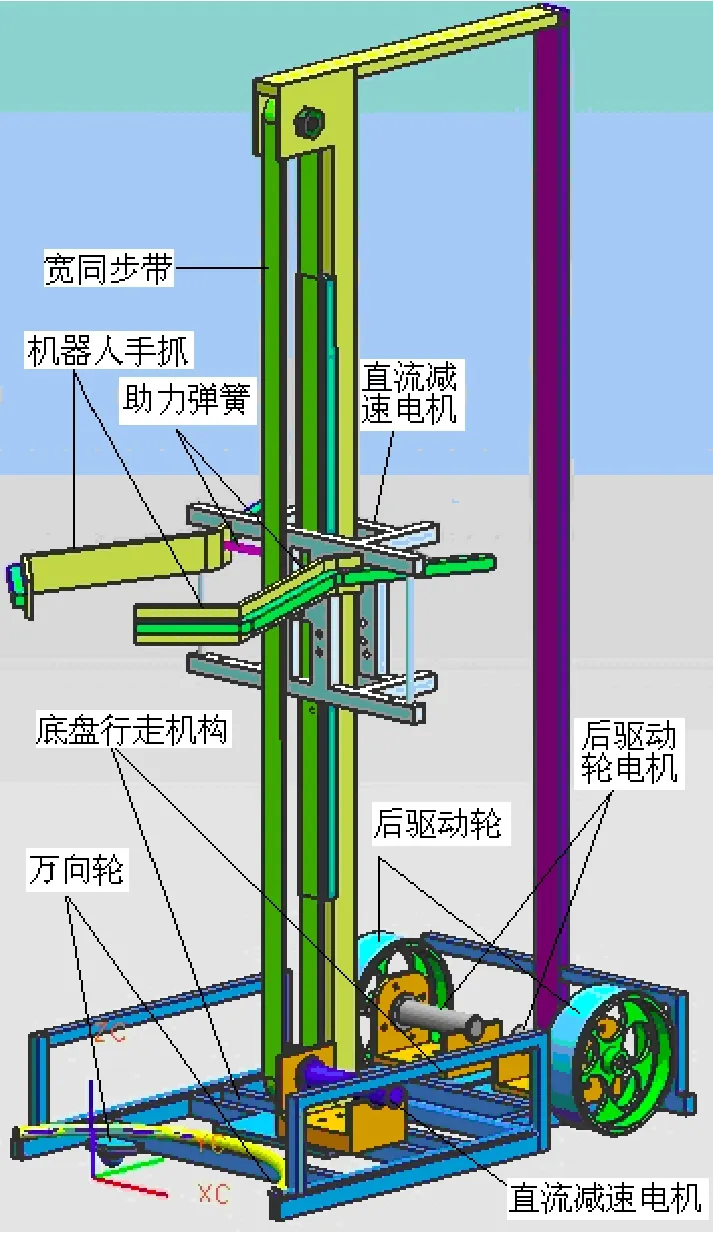

運貨機器人的本體設計,結合功能要求進行.首先采用UG軟件建立立體模型,并進行運動仿真;然后建立數學模型;最后通過差值運算,確定最佳設計參數,使其外觀尺寸控制在仿真結果范圍內,其機械結構設計如圖1所示.整個機器人由底盤行進機構、機械手、紅外光電傳感器組件和電控系統板4部分組成.

圖1 運貨機器人機械結構設計圖

1.1 底盤行進機構

機器人的底盤采用鋁合金材料作為底架,具有輕便、堅固等特點,其行走機構主要承載整個機身重量和實現機器人的自主移動,包括直線運動和拐彎運動.為滿足機器人運動平穩行的要求,行走機構的設計,采用四輪對稱排列結構形式:即兩方向輪安裝在底盤前部,為機器人本體提供穩定的支撐,并跟隨2個后驅動輪的運動而運動.而2個后輪為相互獨立的驅動輪,由2個無刷直流電動機分別驅動(其功率 70W,由 24V蓄電池供電).電控系統根據紅外光電傳感器組件的反饋信號,通過控制兩驅動輪的轉速差,控制行走機構做尋線運行.實踐表明,機器人在載貨行駛中,底盤行走機構采用四輪結構形式較之三輪結構形式,其行進的靈活性相差不大,但車體要平穩許多.行走機構的4個行進輪都外加有軟性橡膠材料,從而增加了車輪的摩擦系數,利于機器人的定位和尋線運行.

1.2 機械手

置于機器人底盤上的機械手,在實訓中,能執行上升、下降、開爪與關爪等多個動作,完成貨物的運送、裝料和卸料等多種工序.其開、關爪以及手臂的升、降各由一個帶減速齒輪的直流電動機驅動,并由行程開關進行限位.直流減速電機同樣由 24V蓄電池供電,其減速比為15∶1.為簡化設計和增大電機的驅動力矩,直流減速電機采用集成電機驅動芯片L298D兩路并聯驅動,該驅動芯片包含4個輸出通道,最大輸出峰值電流為1.2 A,電控板通過控制其PWM輸入引腳的占空比,對減速電機進行 PWM 調速控制.機械手的手爪上加裝了橡膠和海面,以提高附著力.減速電機正轉,通過軸上的鋼絲繩,拉動彈簧,帶動機械手的開抓;減速電機反轉,并借助彈簧反彈的回力,使機械手收抓.機械手的升降部分采用寬同步帶傳動,增強了機器人提升運行的穩定性.

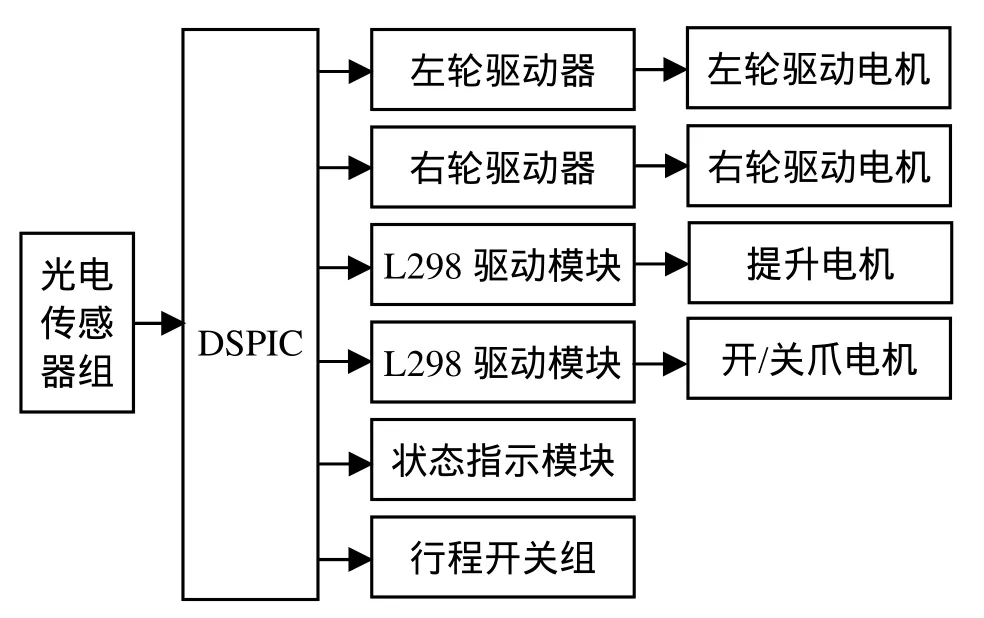

2 控制系統硬件設計

2.1 電控系統板

機器人電控系統板裝于底盤上,系統原理如圖2所示.為使機器人行進中,在“準”、“穩”的基礎上達到“快”的要求,底盤行走機構的兩驅動輪電機的驅動,在設計上,采用控制級和伺服級兩級控制方式.控制級以美國微芯科技公司(Microchip Technology)推出的控制芯片DSPIC30F6014為控制核心[1],加外圍電路構成.主控芯片DSPIC30F6014既有16位閃存單片機的高性能,又兼有數字信號處理器(DSP)的計算能力和數據吞吐能力,適合電機的運動控制.

圖2 運貨機器人電控系統原理框圖

在機器人行進時,主控芯片DSPIC30F6014,根據安裝在底盤前部的 8個光電傳感器組件所測得的位置信號組,采用PD巡線控制算法,通過控制伺服級——無刷電機驅動器,分別控制底盤兩驅動輪上的電機的速度差,沿白色引導線,進行尋線運行.

為增加系統的可靠性,同時減輕主控芯片的運算量,底盤驅動輪電機,設計上采用了專用無刷電機驅動器(深圳雷德公司生產)進行驅動,專用無刷電機驅動器留有多根輸入接口.主控芯片通過控制其輸入方向接口的電平高低,即可控制電機的轉向;通過發出不同占空比的PWM信號給驅動器的PWM輸入接口,即可進行電機的PWM調速運行.專用驅動器的使用,為學生控制電路的制作與軟件的編程提供了方便.

2.2 紅外光電傳感器組件

傳感器組件為機器人的“眼睛”,因而選擇合適的類型十分關鍵.目前機器人常用的傳感器有CCD傳感器和紅外光電傳感器2種.CCD傳感器價格較高,且需要對數據進行復雜的轉換和處理.而紅外光電傳感器結構簡單、價格低廉.為降低成本,本系統采用紅外光電傳感器組件,但紅外光電傳感器存在著一些缺點,如,與CCD輸出線性連續的信號相比,其返回的信息比較離散,從而影響了其控制的精度.另外,紅外光電傳感器的檢測信號存在著較大的滯后、在高速和復雜的尋線過程中,容易出現振蕩,因此需要通過軟件算法來彌補其不足.

控制系統的紅外光電傳感器組,安裝在底盤的前端,相鄰光電傳感器距離略小于引導線的線寬,以保證同時有2個傳感器可以檢測到引導線.在傳感器組的實際應用中,首先要注意器件選用的一致性,即各個光電傳感器的性能應盡量接近,且安裝狀態一致[2].其次,光電傳感器組應盡量靠近地面,以減少外界光源對傳感器的干擾,傳感器垂直高度以5~10mm為宜.紅外傳感器離地面過遠,光反射信號差信號不強;離地面過近,則會導致反射角度太大,加劇光漫射干擾的影響[3].需要說明的是,目前國產的光電傳感器在實戰中,受外界環境的影響較大,外界光線強度、引導線的顏色深度,甚至地面的溫度都會影響其性能,從而影響機器人的巡線程序的通用性.

3 軟件設計

運貨機器人系統控制軟件的編寫采用模塊化設計思想,使用MPLAB IDE開發環境,MPLAB C30語言編寫,整個程序的核心是巡線運行程序,而尋線控制算法的好壞則是系統能否穩定運行的關鍵.目前機器人尋線的控制算法較多[4-6],但本機器人采用的是一種實用可靠的尋線 PD控制算法,其具體設計思路如下:

1)先把8個光電傳感器組發出的狀態信號依次賦值.根據排列位置,8個光電傳感器從左到右發出的信號依次賦值為:-7,-5,-3,-1,1,3,5,7.

2)控制程序在每個固定周期(每隔5~10ms),采集一次傳感器組件當前的狀態信息,并根據“質心”公式,計算出接收到的傳感器組信號的“質心”坐標.例如當前周期,按從左到右位置排列,傳感器組狀態信息為 00001110(其中,0表示該對應位置的紅外光電傳感器接收到引導線反光信號,1表示沒有收到信號),則此周期質心坐標值為:(1*1+1*3+1*5)/8.

3)通過上述質心坐標值和基準值(程序巡線算法,以地下白色引導線中心線為位置基準,基準值取 0)的絕對值之差,計算出當前周期內,機器人尋線運行中,底盤中心線偏離引白色引導線中心線的偏差值.主控芯片DSPIC30F6014根據偏離值,即通過 PD控制算法,控制左、右驅動輪驅動電機的速度差,不斷調整底盤中心線相對于白色引導線中心線的位置,從而完成機械人底盤行走機構,在尋線行進過程中的糾偏.

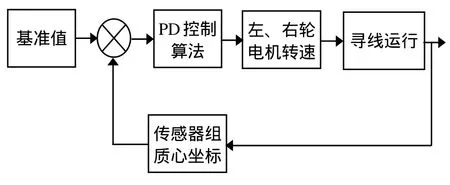

PD尋線控制算法控制如圖3所示.在程序設計中,比例參數Kp值和微分參數Kd值根據實際情況確定,如比例參數Kp值取值過大,則控制量超調,機器人尋線作明顯的S形運動;如比例參數Kp值過小,則機器人尋線動作效果不明顯.如果機器人在尋線過程中,出現頻繁調整尋線動作的現象,則需要改進微分參數Kd值.比例參數Kp值和微分參數Kd值,需要根據場地的實際情況,多次調整大小,才能找到最佳值,以得到最佳的巡線效果.本系統PD尋線控制算法簡便可靠,且便于學生學習與掌握,在實戰中,效果良好.

圖3 PD尋線算法控制框圖

4 結 論

筆者設計的機器人以倉庫運貨為背景,模擬真實的工作環境、能按照事先設定的路徑,尋線自主行駛,完成貨物的裝載、運送與卸載等多道工序.其特點在于:機械結構和控制軟件都采用了模塊化設計形式,內部資源公開,其機械部件和控制電路板都可由學生自己動手自由拆裝、加工、制作完成.

該機器人目前已成功地用于我校機電一體化專業的機器人實訓和多項機器人大賽的訓練中.學生通過親手制作和調試該機器人,在機械設計與加工、電路制作、控制算法的程序編寫和系統調試等方面得到鍛煉和提高.同時,還可以以此機器人為平臺,通過修改軟件算法,用于軌跡跟蹤、模型分析、路徑規劃、視覺處理等與機器人相關課題的研究工作.

[1] 梁海浪.DSPIC數字信號控制器 C程序開發及應用[M].北京:北京航空航天大學出版社,2006.

[2] 周斌,李立國,黃開勝.智能車光電傳感器布局對路徑識別的影響研究[J].電子產品世界,2006,9(5):139-140.

[3] 葛鵬飛,鄭建立,柳翔飛.基于光電傳感器的智能車尋跡方法研究[J].國外電子測量技術,2007,26(8):40-42.

[4] 萬永倫,丁杰雄.一種機器人尋線控制系統[J].電子科技大學學報,2003,32(1):47-50.

[5] 曹建樹,曾林春,王金濤,等.基于單片機控制的智能尋跡小車[J].計算機信息,2008,24(35):103-104.

[6] 關軍,楊明.基于視覺的高速尋線機器人設計與實現[J].微型計算機信息,2007,23(32):240-242.