金剛石復合片耐磨性研究①

陳 超,林 峰,盤玉英,秦建新,張莉麗,馮吉福

(1.國家特種礦物材料工程技術研究中心,中國有色桂林礦產地質研究院,廣西 桂林 541004;2.桂林電子科技大學信息科技學院,廣西 桂林541004)

1 引言

金剛石作為自然界已知最硬的材料,在工業上有著廣泛的應用。1973年美國G.E公司成功地研制出聚晶金剛石復合片,引起了世界各國的廣泛關注[1-7]。聚晶金剛石復合片(PDC)由金剛石微粒與硬質合金基體在高溫高壓下燒結而成,避免了單晶的各向異性,克服了單晶金剛石受沖擊易解理破損的缺陷,硬質合金基底則具有良好的韌性,二者結合使PDC在切削加工、木材加工和鉆探等行業獲得了廣泛應用[7-14]。由文獻[15]可知,根據使用要求以及檢測的方便性,將耐磨性,耐熱性,光潔度與抗沖擊韌性作為衡量PCD質量好壞的主要指標,其中磨耗比與晶粒度是常用的重要指標,因為磨耗比越大,使用壽命越長。耐磨性是衡量PDC質量的一個重要指標。PDC的耐磨性是指PDC的聚晶金剛石層在切削、鉆井、修整砂輪等過程中抗磨損的能力。但迄今為止國際上也投有制訂統一的測試標準,幾個主要PDC生產國均有其自己的測試方法。采用何種方法和評價指標才能比較準確和有效的表征PDC的耐磨性成為當前PDC研究機構和生產廠家關注的問題。本文采用修整砂輪的方法測試PDC的耐磨性。在PDC的高溫高壓合成中,影響其耐磨性的因素諸多。本文系統地研究了燒結溫度、燒結時間、金剛石粒度對PDC磨耗比的影響,得到了燒結效果較好樣品的燒結參數。

2 試驗過程

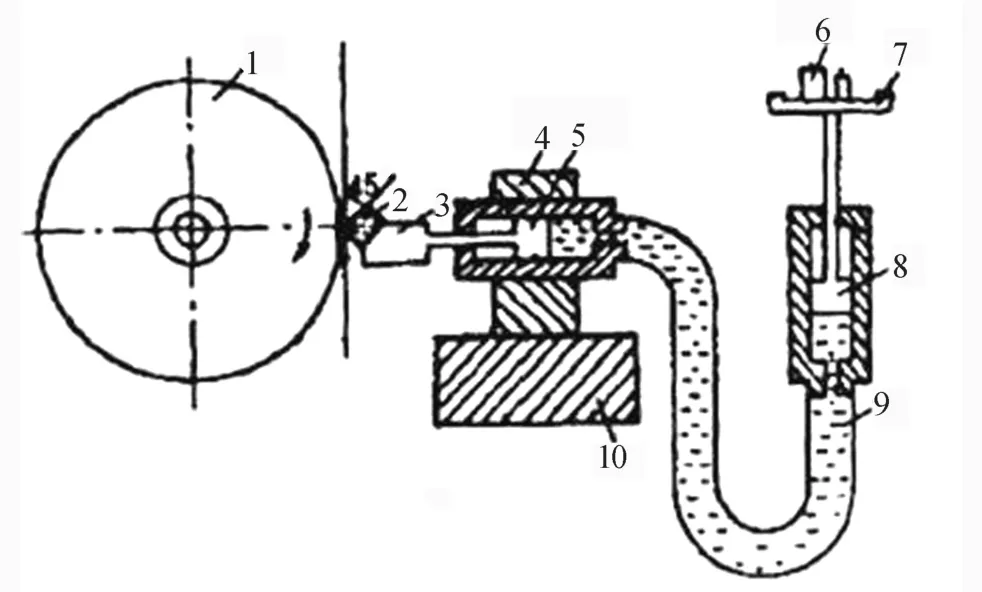

試驗是在6×1200噸鉸鏈式六面頂壓機上進行的,燒結壓力是通過測定銀的高溫相變點確定的,燒結溫度的測量是采用10%Pt~30%Rh熱電偶直接測量的。燒結壓力恒定(5.3±0.2GPa)的情況下,燒結溫度在1500~1800K之間。在合成工藝的范圍內,按不同加熱溫度(T1、T2、T3、T4)和不同加熱時間(2min、4min、6min、8min、10min)合成出直徑為14mm的樣品。合成試驗組裝如圖1所示:

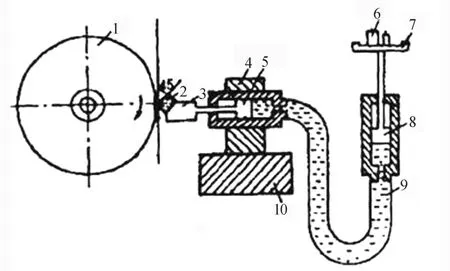

根據JB/T3235-1999標準,在JS71-A型磨耗比測定儀上對PDC樣品進行磨耗比檢測,之后對樣品進行750℃高溫處理,自然冷卻,再次對樣品進行磨耗比測試,比較高溫處理前后樣品磨耗比的變化情況。磨耗比測試如圖2所示:

測量PDC磨耗比所使用天平為萬分之一精度的電子天平,測量前后均使用丙酮清洗,并烘干。測試時注意事項如下:(1)采取磁屏蔽措施,盡可能減少PDC磁場對電子天平的影響,或者給PDC去磁。(2)采用多次重復稱重的方法,并用平均值或其它統計技術來確定PDC的重量。(3)為了能更準確地進行稱量,可在天平內增加一個小的稱量腔,以盡量減少空氣流動對稱量的影響。(4)加大PDC的磨削量。另外還通過掃描電子顯微鏡(JEOL,JSM-6460LV)觀察了樣品表面高溫處理前后的微觀結構。

圖1 高溫高壓合成試驗組裝Fig.1 Sample assembly for synthesis at HPHT

圖2 磨耗比測試示意圖Fig.2 Sketch map for testing wear resistance

3 結果與討論

根據金剛石生長的基本原理,金剛石的燒結需要在觸媒金屬與碳的低共熔線以上、金剛石的穩定區內完成,因此本實驗在高于5GPa、1250℃進行。

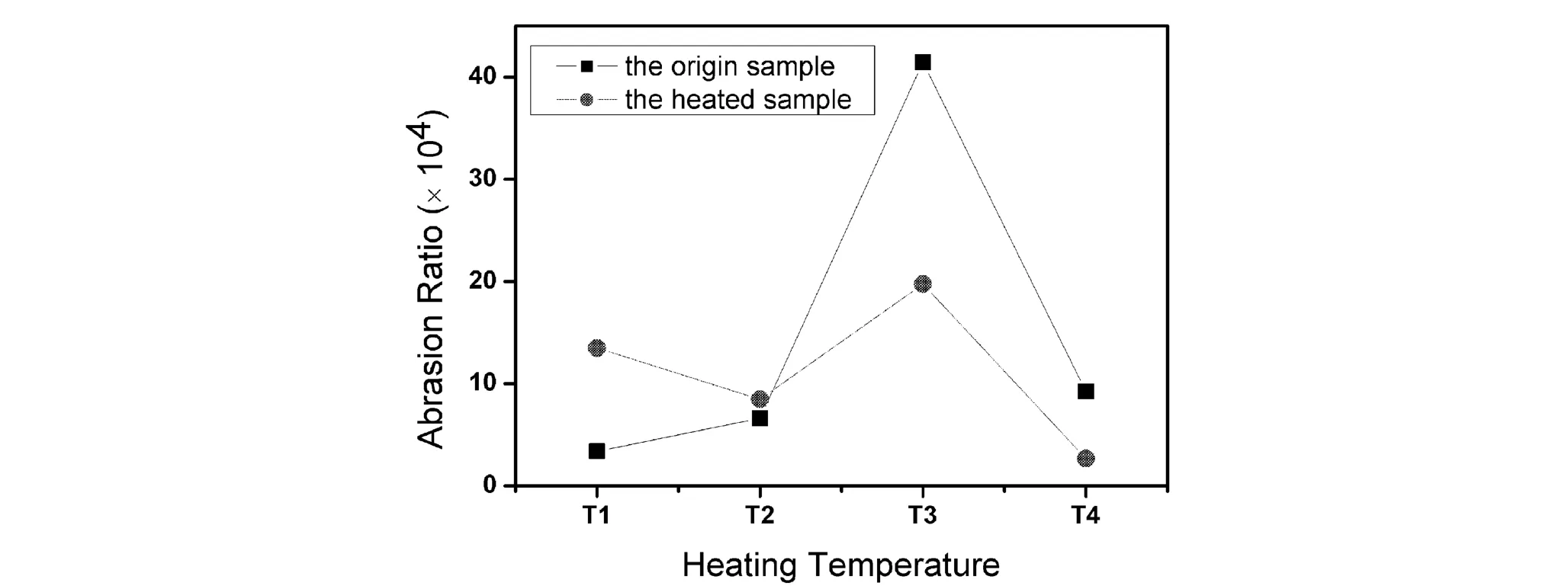

圖3為燒結溫度與PDC燒結體磨耗比的關系曲線。在較低燒結溫度下,燒結體的磨耗比偏低,隨著燒結溫度的增大而增加,且當溫度大于T3時,樣品的斷口呈碳黑色,有過燒的跡象。在恒定燒結壓力情況下,燒結體的磨耗比隨燒結燒結溫度的提高很快增大,并且達到某一最大值后開始減小。結合金剛石-石墨的相圖,本文認為,在一定的燒結壓力下,樣品處于石墨的穩定區,金剛石未出現石黑化現象,磨耗比隨溫度增大;溫度繼續升高,金剛石開始出現石黑化現象,所以樣品的磨耗比又隨溫度的增大而減小。在圖1中由于在超高壓下(5.3GPa),鈷—碳共晶點溫度為1336℃[7],本試驗燒結溫度T1、T2低于此溫度點,此時鈷—碳共晶液尚未形成,鈷熔滲過程尚未開始,但鈷的擴散已經開始,燒結已經成型,再經過750℃的高溫處理后,可能有再燒結的作用,即二次燒結,PDC耐磨性有所增加。而由較高溫度下燒結出的樣品再經過高溫處理后,金剛石出現石墨化,故耐磨性有明顯下降。

圖3 溫度與PDC磨耗比的關系(P=5.3GPa,t=6min)Fig.3 The relationship of temperature and PDC G-ratio(P=5.3GPa,t=6min)

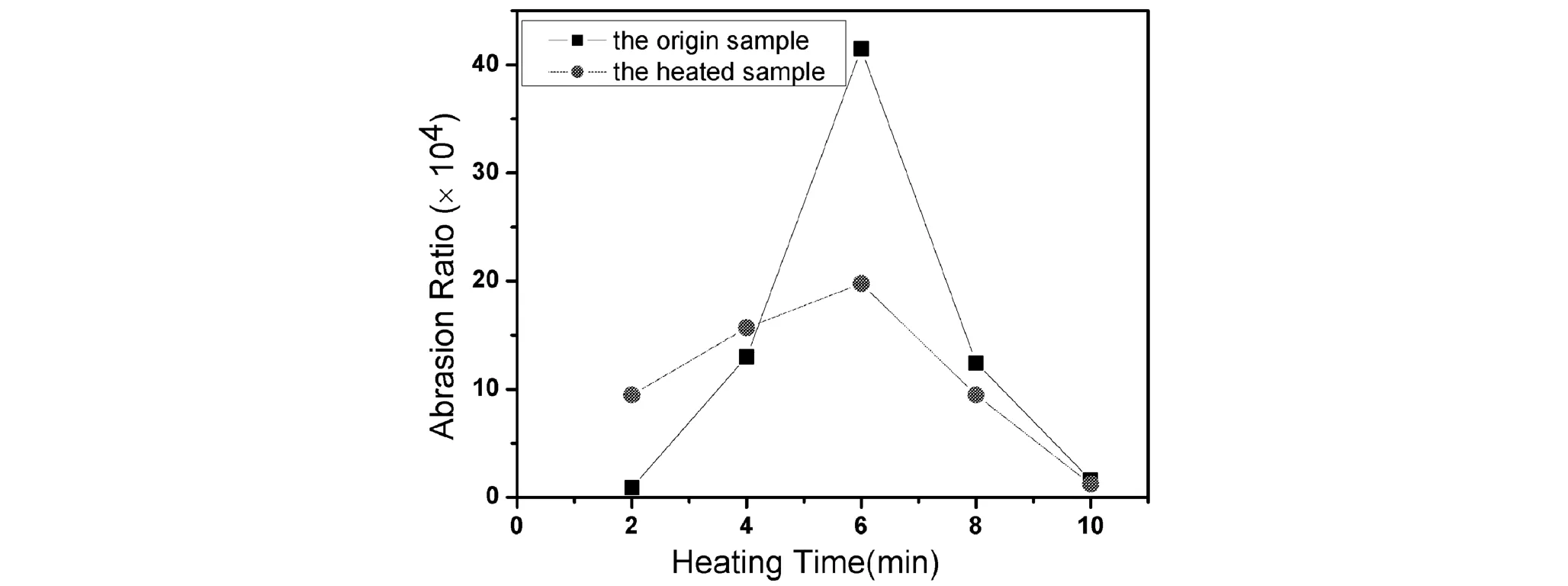

圖4 燒結時間與PDC磨耗比的關系(P=5.3GPa,T=T3)Fig.4 The relationship of heating time and PDC G-ratio(P=5.3GPa,T=T3)

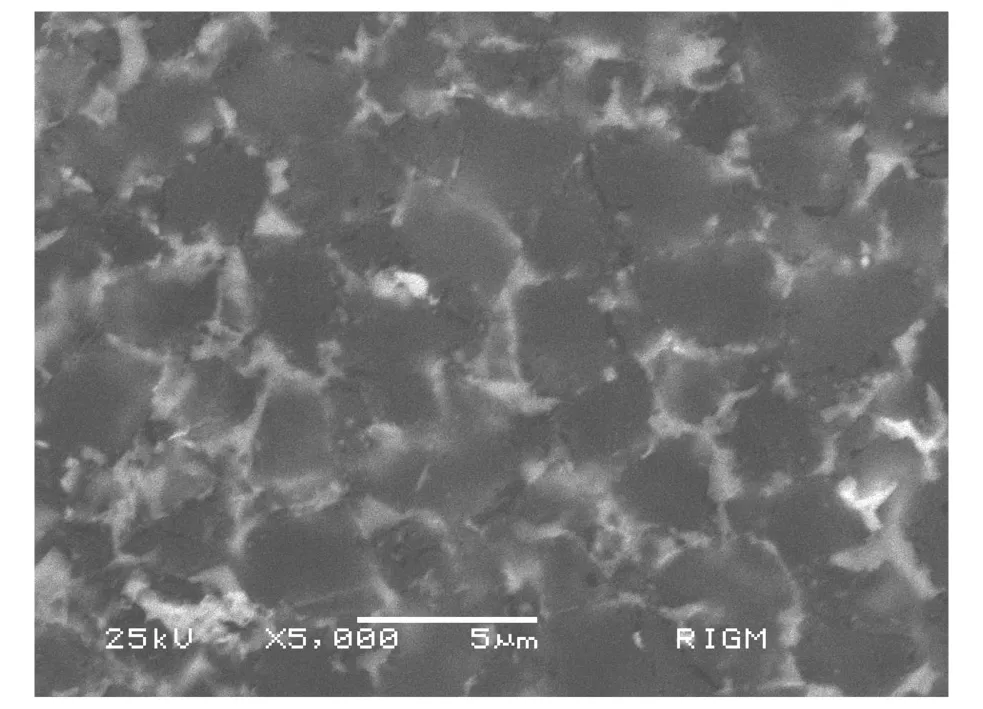

眾所周知,燒結時間是金剛石燒結工藝中另一重要參數。圖4為在T3、5.3GPa的條件下,燒結時間與PDC燒結體磨耗比的關系曲線。在較短的時間里,金屬剛開始熔融,燒結還沒有來得及開始就被中斷。通過保持足夠長的合成時間可以使粘接劑起充分的作用,D-D結合(如圖5)形成的過程才能充分完成,在這種區域中,金剛石組織已分辨不出原料晶粒的輪廓,金剛石交錯生長在一起,連成一片,結構相當致密,燒結出較高質量的樣品。金剛石復合片內部的物質組成和微觀結構是決定其物理力學性能的關鍵。從圖5(圖中白色區域表示鈷,黑色區域表示金剛石顆粒)可以看出:金剛石顆粒排列緊密,具有較好的致密性;顆間界只有少量的鈷液被排擠在晶粒間隙處,相互結合比較好,呈葉脈狀分布于整個金剛石層,這也是金剛石復合片導電的原因。

圖5 PDC樣品表面SEM照片(P=5.3GPa,T=T3,t=6min)Fig.5 The SEM micrographs of the polished surface of PDC sample(P=5.3GPa,T=T3,t=6min)

當燒結壓力、溫度恒定時,在充分的燒結時間內,粘接劑在高溫高壓作用下滲入粒間充當傳壓介質和助溶劑,促使金剛石晶粒表面碳原子經過溶解,擴散和調整形成粒間的D-D結合,樣品的磨耗比隨之增加。但隨著燒結時間的延長,熔融金屬中碳的過飽和度過大,使金剛石C-C鍵形成過快,燒結體中的缺陷增多,又使樣品的磨耗比降低。經750℃高溫處理后,燒結時間短的樣品磨耗比增加,是因為該時間內粘接劑與金剛石反應不充分,燒結不完全,經過高溫二次燒結,可以輕微彌補高溫高壓下燒結不足的問題,使樣品磨耗比增加,但增加量很小。同樣在較高燒結溫度下合成的樣品經高溫處理后磨耗比有明顯降低,此時金屬鈷元素仍可作為金剛石反應的催化劑,在高溫下金剛石與其重新反應,使金剛石復合片整體耐磨性下降。總的來說,我們燒結出的PDC耐磨性較好,但耐熱性還沒有達到750℃,有待進一步研究。由圖3、圖4可以看出在T3溫度附近,燒結6分鐘磨耗比最高,是該工藝范圍內的最佳值。

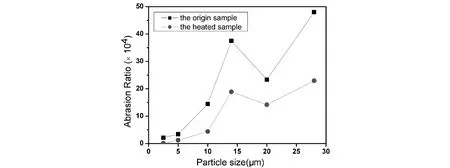

圖6 金剛石粒度與PDC磨耗比的關系(P=5.3GPa,T=T3,t=6min)Fig.6 The relationship of the original diamond particle size and the wear resistance ratio of PDC(P=5.3GPa,T=T3,t=6min)

金剛石復合片與其他超硬材料復合體一樣,隨著添加原材料的粒度的增加,耐磨性增加。金剛石粒度越大,粒間空隙也越大,就越有利于金屬流動。在粒度較粗的情況下,金剛石表面的清潔程度對金屬滲流的影響不大,這時滲流的主要推動力是外界的壓力。而在金剛石粒度較細的情況下,液態金屬本身對固態金剛石表面的潤濕作用便顯得比較重要,這種潤濕作用直接影響金屬向細粒金剛石層滲透的效果。圖6是金剛石粒度與PDC磨耗比的關系。在燒結條件為P=5.3GPa、T=T3、t=6min時,細粒度金剛石合成的復合片耐磨性明顯較低,有可能是在該條件下石墨化的緣故。

4 結論

試驗通過檢測樣品的磨耗比分析了燒結溫度、燒結時間、金剛石粒度對PDC耐磨性的影響。隨著燒結溫度的升高,燒結時間的延長,PDC磨耗比呈現先增加后減小的趨勢,對樣品進行750℃高溫處理后發現,低溫或短時間燒結的樣品磨耗比有少量增加;而高溫、長時間合成的樣品高溫處理后磨耗比下降,高溫處理前后磨耗比變化較大。研究認為:實現金剛石顆粒之間鍵合是提高金剛石復合體質量的關鍵,且金剛石D-D直接結合程度愈高,材料的耐磨性愈高。從圖5可以看出金剛石顆粒間有部分的D-D直接結合形成,用樣品做耐磨性測試得出其耐磨性為40×104。在金剛石的燒結過程中,因為金剛石顆粒間空隙的壓力相對較低,在超高壓和鈷液的毛細管力作用下,鈷液沿著金剛石顆粒間隙向金剛石層滲透,并越過金剛石層,隨著燒結時間的延長,鈷液便滲透到整個金剛石層,鈷的存在對晶粒之間大量D-D健的形成是至關重要的。D-D結合晶界結構是通過在燒結過程中,鈷熔體中析出的金剛石碳原子,在原始金剛石接觸表面沉積生長彌合而形成的。在聚晶金剛石層中,這種D-D結合的界面結構不僅在平面上縱橫交錯而且在空間上交互相連,形成D-D網狀結構。另外,試驗也間接反應了合成后的金剛石復合片內部殘留的鈷元素對金剛石復合片的耐磨性及耐高溫性能的影響,它將在高溫下與金剛石重新反應,使金剛石復合片整體耐磨性下降。試驗還確定了最佳的燒結工藝:P=5.3GPa、T=T3、t=6min,此時合成出樣品的磨耗比達到最大為40×104∶1。

[1]Minyoung Lee.Polycrystalline diamond and cemented carbide substrate and synthesizing process therefore[P3.USP4,380,471.

[2]洪時明,羅湘捷,陳叔鑫,等.D-D結合型金剛石聚晶的高壓合成研究[J].高壓物理學報,1990,4(6):107-113.

[3]Tetsuji O,Hirokazu K.Cost reduction of polycrystalline diamond compact bits through improved durability[J].Geother.mics,2002,31:245-262.

[4]鄧福銘,趙國剛,王振廷,等.聚晶金剛石復合體超高壓液相燒結理論研究[J].高壓物理學報,2004,18(3):252-259.

[5]張勤儉,曹鳳國.聚晶金剛石的應用現狀和發展趨勢[J].金剮石與磨料磨具工程,2006(1):71-74.

[6]陳石林,陳啟武.聚晶金剛石復合體界面組織及界面反應的研究[J].礦冶工程,2003,23(6):82-85.

[7]鄧福銘.超高壓高溫燒結中金剛石表面石墨化過程再研究[J].高壓物理學報,2001,15(3):235.240.

[8]Minyoung Lee.Polycrystalline diamond and cemented carbide substrate and synthesizing process therefore[P].USP4,380,471.

[9]Tetsuji O,Hirokazu K.Cost reduction of polycrystalline diamond compact bits through improved durability[J].Geothermics,2002,31:245-262.

[10]M W Cook.Wear-resisting properties and application examples of PCD[J].Industrial Diamond Review,1996(4):107-111.

[11]H J Gitte1.Cutting tool materials for high performance machining[J].Industrial Diamond Review,2001(1):17-21.

[12]I E Clark,P A Bex.The use of PCD for petroleum and mining drilling[J].Industrial Diamond Review,1999(1):43-49.

[13]I E Clark,G R Shafto.Core drilling with SYNDAX3PCD[J].Industrial Diamond Review,1987(4):169-173.

[14]Strong H M,Tuft R E.Technical Information Series[R].Report No.74CRDIl8,G.E.Research and Development,New York.1974.

[15]陳石林,彭振斌,陳啟武.聚晶金剛石復合體的研究進展[J].冶礦工程,2004.24(2):85-89.