轉爐傾動回饋發電效益分析

李曄(中冶南方工程技術有限公司,湖北 武漢 430223)

1 概述

據工藝要求,轉爐的傾動角度為±360,轉爐爐口和爐底方向軸線與地平面垂直時為零位狀態,爐子傾動負載力矩屬于反陰性的位能負載。當爐體從0向加料側或者出鋼側傾動過程中,爐體處于正力矩狀態時,電動機工作在電動運行狀態,當爐體從加料側或者出鋼側搖回0或者轉爐減速的過程中,電動機處于發電運行狀態。這部分能量將會對變頻調速裝置直流回路的電容充電導致直流母線電壓升高,傳統傾動能耗制動控制方案通過配置制動單元和制動電阻的方法將電機發電能量轉化為熱能耗散掉,以保證直流電容不會產生過電壓,這種方式會造成能量浪費,而且制動電阻工作時產生熱量還可能影響周圍其它設備,制動電阻的放電過程也會產生很大噪音。如果將傳統方案中的整流單元用整流/回饋單元替代,就能將電機在發電狀態下產生的能量回饋至電網,從而達到節能增效的目的,但是采用整流/回饋方案比傳統的能耗制動方案初期投資大。這里以漣鋼210t轉爐的傾動傳動系統為列,計算了擬用整流/回饋控制方案替代能耗制動方案需要增加的投資,同時對比整流/回饋控制方案下實現節電所帶來的回報。

漣鋼210t轉爐與2009年9月投產,轉爐由4臺傾動電機驅動,每臺電機功率300kW,正常情況下4臺電機同時工作。調速方式采用變頻調速,原設計方案采用整流單元外加制動電阻方式吸收電機發電狀態產生的能量,電機控制回路采用整流-直流中間回路-逆變的結構,整流器、逆變器均為功率500kW。

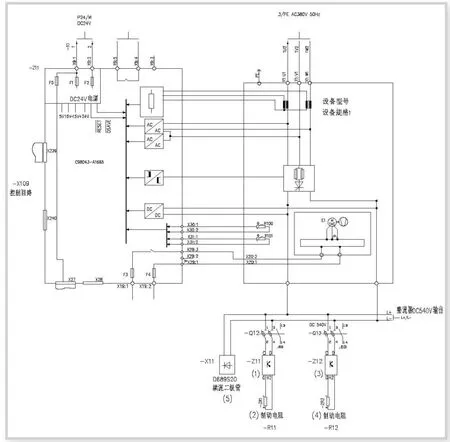

圖1 能耗制動方案電路圖

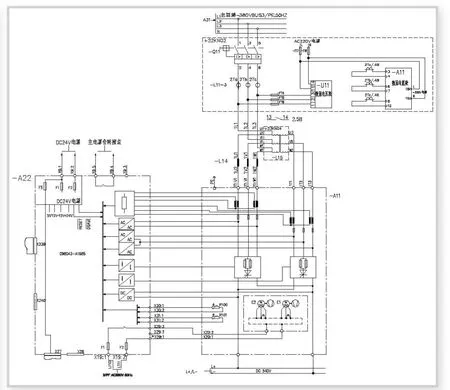

圖2 整流/回饋控制方案整流/回饋環節電路圖

2 兩種方案比較

2.1 原能耗制動方案

由于兩種方案的主要區別在于整流回路以及中間直流環節,所以這里只針對該部分設計進行討論,能耗制動方案電路圖如圖1所示。

能耗制動方案整流部分主要設備清單及價格如表1所示(這里只列出兩種方案有區別部分),該方案此部分總價為:184183.6 元。

表1

2.2 整流/回饋控制方案

整流/回饋控制方案整流/回饋環節電路圖如圖2所示,整流/回饋控制方案用整流/回饋單元替代了能耗制動方案中的整流單元,并增加了1臺自耦變壓器,同時省去了制動單元和制動電阻。

整流/回饋方案整流部分所需主要設備及價格如表2所示。

表2 主要設備及價格表

上述設備總價為234430.6元。

考慮傾動裝置需要4套設備,整流/回饋方案相比能耗制動方案需要增加投資:184183元。

2.3 能量回饋收益比較

由于漣鋼轉爐傾動傳動系統并未采用整流/回饋方案,所以無法直接測量一段時間內回饋至電網的電量。這里利用傾動電機的逆變器采樣一個爐次時間內轉爐功率隨時間的變化情況,來間接計算一個爐次時間內轉爐的發電情況。一個爐次操作周期內轉爐傾動的動作時間主要集中在兌鐵和出鋼-出渣階段,其余的時間轉爐位于吹煉階段。轉爐位于0位,傾動系統不工作。

2.4 出鋼-出渣階段轉爐產生的電能比較

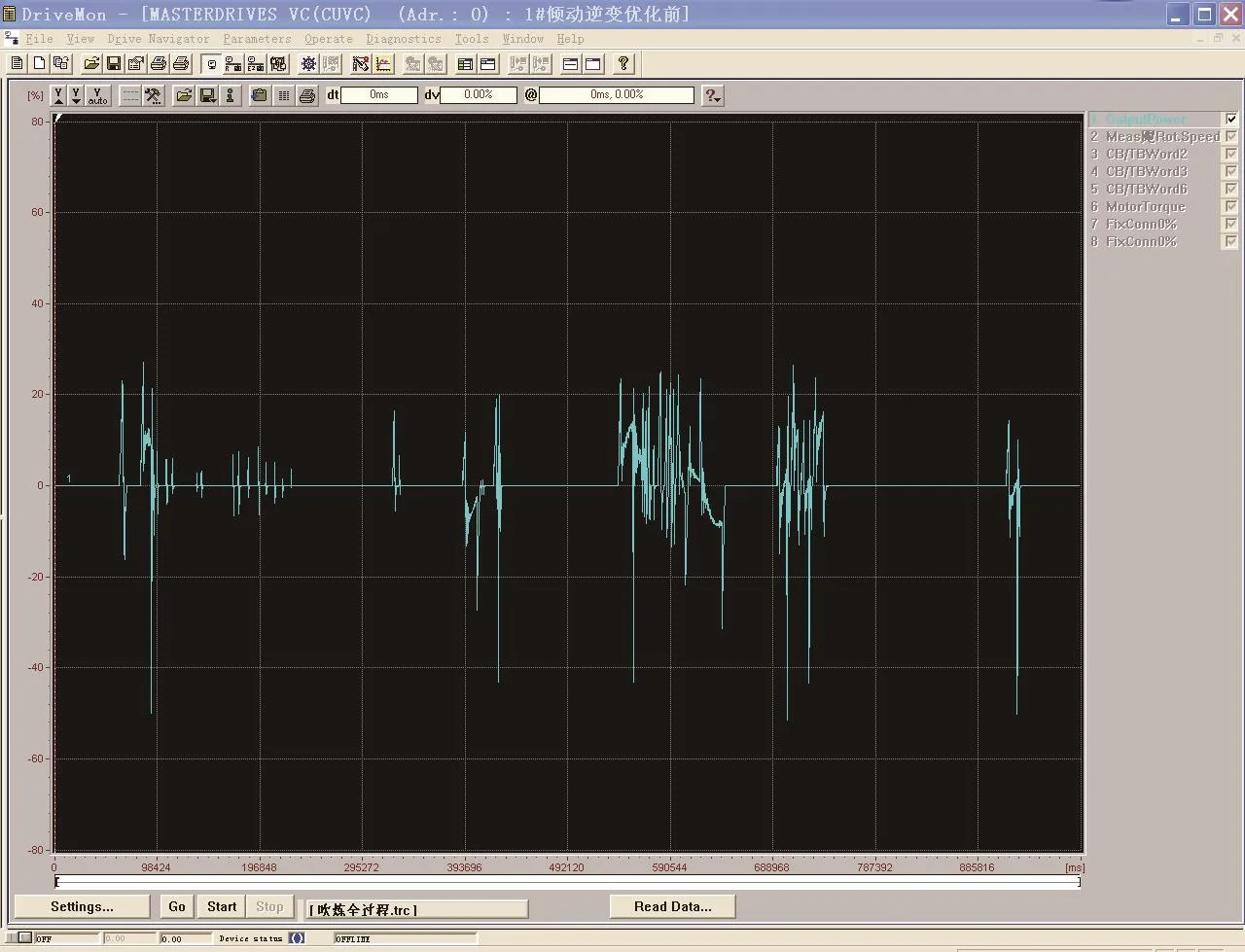

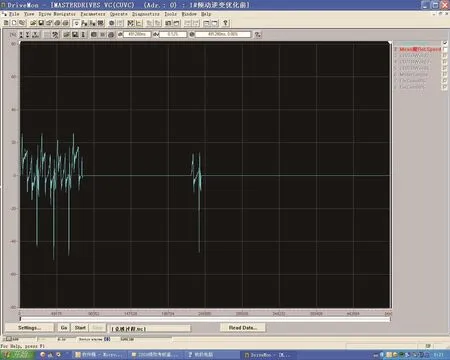

圖2為轉爐出鋼-0-倒渣-0過程期間。通過逆變器采樣的電機功率變化波形,采樣周期249ms其中正值表示電機處于電動狀態,從電網吸收能量;負值表示電機處于發電狀態。

圖3 轉爐出鋼-0°-倒渣-0°過程期間,通過逆變器采樣的電機功率變化波形圖

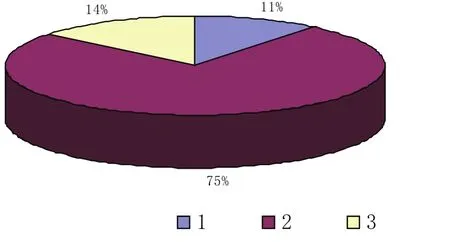

這部分能量最終以發熱的形式消耗在制動電阻上,如果采用整流/回饋方案這部分能量將全部回饋至電網,由此就可以估計采用整流/回饋控制方案向電網回饋的電量;功率數值為0部分表示轉爐處于停止狀態,電機不工作。但此時整流器、逆變器等仍會有較小功率損耗。將圖3數據導出并處理、分析得到以下數據:整個出鋼-出渣工程用時約16分鐘,其中約2.3分鐘工作在電動狀態,約1.8分鐘工作在發電狀態,約12分鐘處于停止狀態,如圖4所示。整個出鋼-出渣過程電機發出的電量為2.03kWh。

圖4 出剛-出渣工程用時分析圖

2.5 兌鐵水階段轉爐產生的電能比較

圖5為轉爐0°-兌鐵-0°過程期間,通過逆變器采樣的電機功率變化波形,采樣時間240ms。

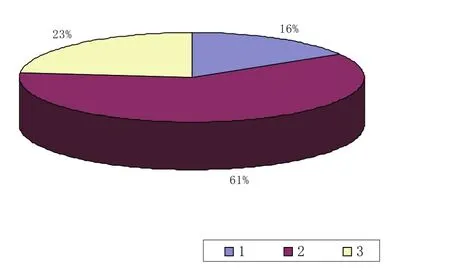

將圖5數據導出并處理并分析得到以下數據:整個兌鐵過程用時約4分鐘,其中約16%時間工作在電動狀態,約23%時間工作在發電狀態,約61%時間處于停止狀態,如圖6所示。整個兌鐵過程電機發出的電量為0.75kWh。

3 結語

圖5 轉爐0°-兌鐵-0°過程期間,通過逆變器采樣的電機功率變化波形圖

圖6 轉爐-兌鐵過程用時分析圖

綜合考慮上述兩種情況,由此估算出轉爐一個爐次內能向電網回饋電能約2.8度,考慮到不同地區,不同時段電價差異不同,取平均電價0.7元/度來估算電能回收效益。按一座轉爐每天產量30爐,一年350個正常工作日估算一年可節約電費20580元。考慮到初期投資,10年內可以收回升本實現盈利。另外,上述價格為面價,一般廠家可以提供40%的讓利,也需要6年的時間收回成本。

[1]黃其明.轉爐傾動的計算機分析及動態模擬[J].重型機械,2003,3.

[2]劉海宇.220t轉爐傾動力矩偏大的原因分析[J].機械工程與自動化,2009,3.

[3]李葉軍.轉爐全懸掛傾動裝置設計優化及傾動力矩分析[C].江西理工大學,2010.3.

[4]潘紫微.95 t氧氣頂吹轉爐傾動機構傳動系統性能測試與分析[J].重型機械;2002,6.