起停控制策略對整車油耗及排放的影響

黃 偉 李衛兵 劉文彬 胡 波

(安徽江淮汽車股份有限公司技術中心)

1 前言

混合動力汽車按混合度的不同可以分為微混合、輕度混合、中度混合和強混合動力汽車。國外公司如日本豐田很早就著手混合動力汽車的研究并推出了Prius,美國3大汽車公司則把精力主要集中在混合動力皮卡和混合動力SUV上,歐洲主流廠商如奔馳、沃爾沃則把目光聚集到混合動力卡車上。國內的研究機構和主流汽車廠商雖然在混合動力的研究方面起步較晚,但是也取得了很多成果,如長安混合動力汽車杰勛、奇瑞A5、東風的混合動力客車和一汽的混合動力汽車奔騰B70,這些混合動力產品在動力性、經濟性和環保性上都可以取代傳統動力汽車,但是由于成本的增加導致其在國內的推廣進度相對緩慢[1]。基于此,低成本的微混合解決方案引起了重視,本文論述的起停技術即屬于此種方案。該解決方案不會變動原有車輛的動力總成系統,僅通過增加和更換一些零部件就可以實現較好的節油效果。目前量產的車型中國品牌如長安CX30、長城C30、吉利GC6,國外品牌如Smart、寶馬X3等均采用了此方案。本文主要研究起停控制系統相對于傳統車輛的特點,并對燃油經濟性和排放性能進行對比分析。

2 起停系統的結構與工作原理

2.1 與傳統燃油車輛的差別

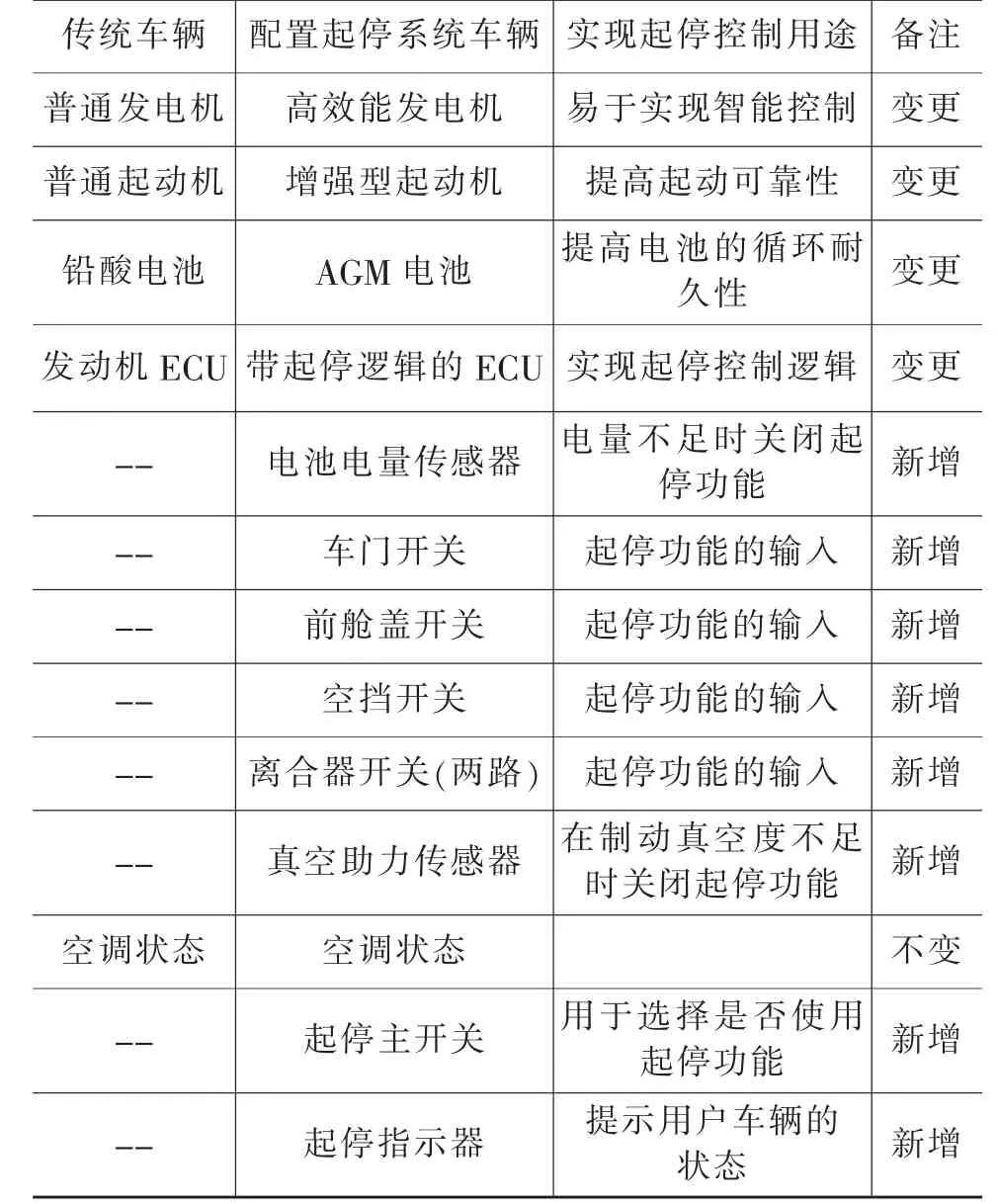

為了保證頻繁起動的可靠性和起停的安全性,配置起停系統車輛在原有車輛的基礎上作了一些修改,傳統車輛與配置起停系統車輛的區別如表1所列。

配置起停系統對整車成本的增加不明顯[2],整車改造也相對容易,不牽涉到發動機輪系和傳動系統的變更,而在城市擁堵路況下節油效果卻很明顯,因此得到了各大主機廠的廣泛關注,正逐步成為新上市車型的標準配置。

表1 傳統車輛與配置起停系統車輛區別

2.2 起動過程的動力學方程

起動機通過和發動機曲軸嚙合的驅動齒輪帶動發動機旋轉,從而實現發動機正常起動。起動階段的動力學方程[3]為:

式中,Te是起動機拖動扭矩;Tr是發動機阻力矩;J為發動機等效轉動慣量;ω是發動機曲軸角速度;t為起動時間;n為發動機轉速。

為了克服發動機傳動系統的阻力,要求起停系統的起動電機有足夠的拖動扭矩,為此選取了Bosch的增強型起動電機作為本文的起動機。

2.3 試驗樣車參數

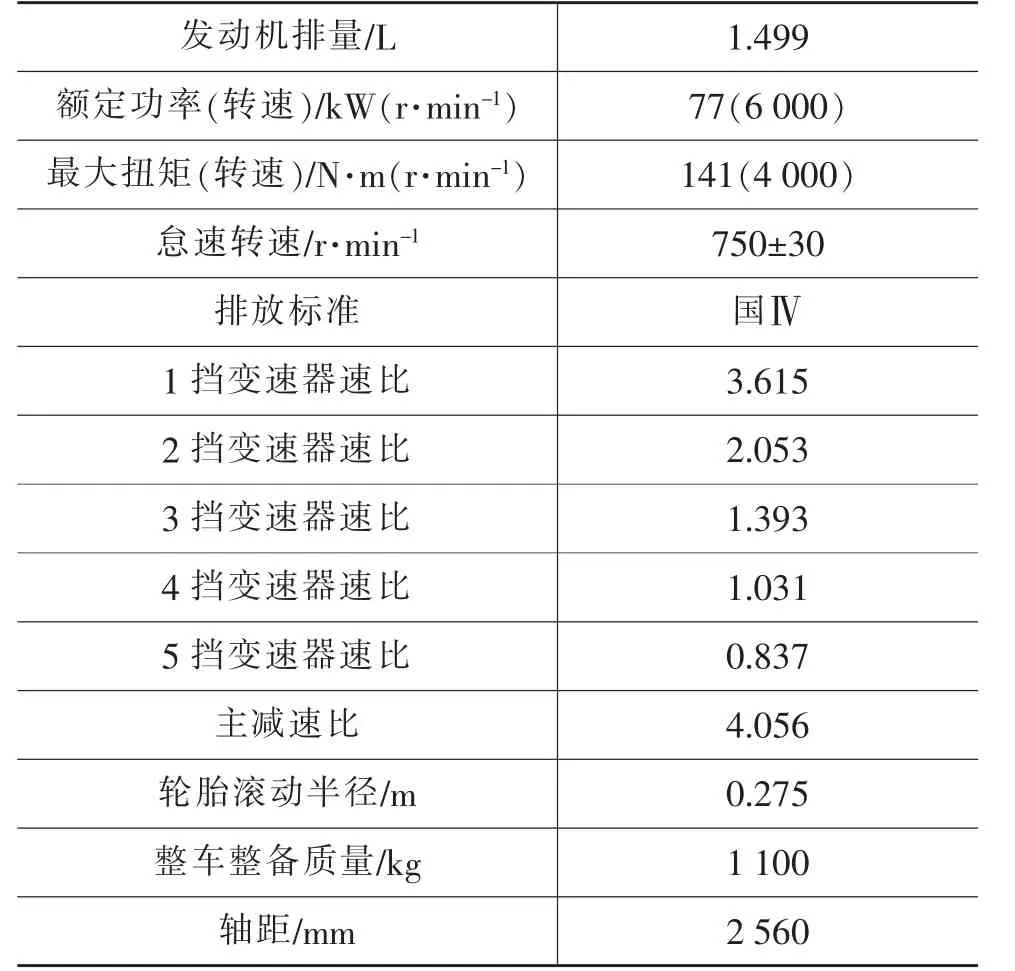

試驗樣車參數如表2所列。

2.4 起停系統的工作原理

圖1所示為起停系統的工作原理圖,可知ECU起停控制邏輯對每個輸入信號采集、處理后,把控制結果輸出給儀表,從而顯示當前起停的狀態及控制發動機的動作,實現發動機的停機和起動。總體來講,起停控制邏輯分為4大模塊,即起停功能使能模塊、自動停機控制模塊、自動起動控制模塊、正常行駛控制模塊。

表2 試驗樣車參數

2.4.1 起停功能使能模塊

起停系統會根據汽車的實際運行情況,結合行駛安全和保護發動機的要求,在滿足以下全部條件的情況下,啟用起停功能。

a.駕駛員在駕駛座上 (車門關閉且有過踏板動作);

b.發動機艙蓋關閉;

c.發動機冷卻液溫度高于一定值 (設定為60℃);

d.車輛在起動后行駛的車速已經超過一定值(設定為 10 km/h);

e.無起停系統相關零部件 (如傳感器、繼電器、執行器等)故障;

f.蓄電池SOC充足;

g.有足夠的制動真空度。

滿足以上條件后,儀表盤上的起停工作狀態指示燈會顯示綠色。

2.4.2 自動停機控制模塊

只有在起停工作狀態指示燈顯示為綠色時,發動機才會執行自動停機的指令。

2.4.2.1 駕駛員操作觸發停機

自動起停系統是通過對擋位、離合器踏板以及加速踏板的操作識別駕駛員是否有停機意圖,可以通過以下操作向發動機發出怠速停機的指令:

a.當前車速已經降低至一定值;

b.如果車輛當時的擋位在擋,當踩下離合器并將擋位放置于空擋時,或如果擋位已經在空擋,當松開離合器踏板時。

以上的駕駛操作都會觸發停機的命令,在起停系統識別并確認停機命令后,會讓發動機自動停止運行。

2.4.2.2 無操作觸發停機

車輛在由起停系統觸發自動起動后,如果在一定的時間限值內(15 s)駕駛員沒有任何的對踏板和擋位的操作,則起停系統會認為沒有起步行駛的意圖,因此在這種情況下自動起停系統也會使發動機停機以節省不必要的燃油消耗。

如果當前該自動停機方式不符合駕駛員的意愿,可以通過按下起停主開關關閉起停功能。

2.4.3 自動起動控制模塊

只有在起停工作狀態指示燈顯示為綠色時,發動機才會執行自動起動的指令。

2.4.3.1 駕駛員操作觸發自動起動

自動起停系統是通過駕駛員的擋位和離合器踏板的操作識別駕駛員的停機意圖,可以通過以下操作向發動機發出自動起動的指令。

a.若擋位處于空擋,當踩下離合器踏板時,發出起動指令;

b.若離合器踏板踩到底并且擋位處于空擋,當掛擋時,發出起動指令;

c.若擋位處于空擋或者離合器踏板踩到底,當按下起停主開關關閉起停功能時,發出起動指令;

d.若擋位處于空擋或者離合器踏板踩到底,當踩下油門踏板,發出起動指令。

2.4.3.2 由其它條件觸發的自動起動

在發動機進入自動停機狀態后,如果出現下列情況,起停系統會觸發發動機的自動起動:

a.車輛停機后發生溜坡現象,車速超過一定值(5 km/h)時;

b.當電池傳感器檢測到電池電量不足時;

c.當多次踩下制動踏板后,制動真空度不足時;

d.當開啟空調或者除霧開關時 (因為需要發動機帶動壓縮機工作,此時發動機會自動起動)。

2.4.4 正常行駛控制模塊

在起停控制系統不滿足自動起動及自動停機條件時,車輛處于正常行駛模式,與非起停車輛無異。

3 仿真模型與結果

在項目啟動初期,由于整車硬件搭載尚未完成,根據已經確定的整車計算參數,采用AVL Cruise整車仿真軟件對起停樣車油耗進行模擬計算,整車模型如圖2所示。

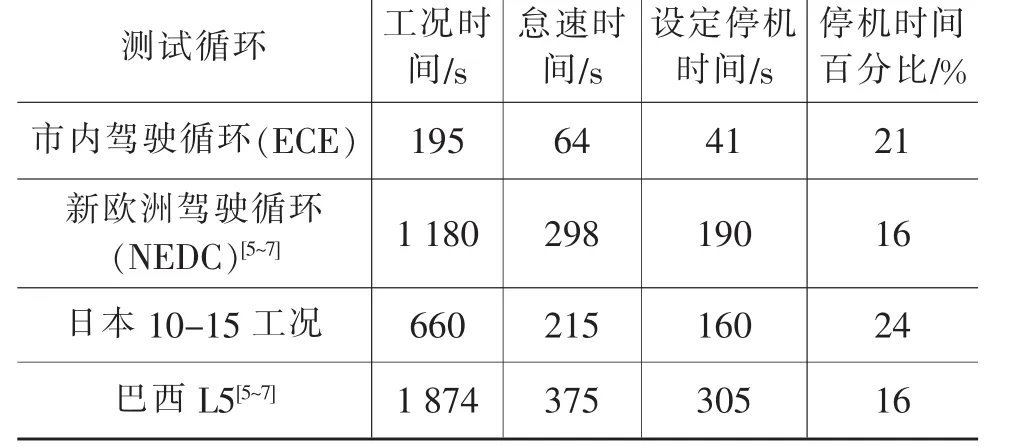

設定的起停邏輯和停機時間通過Cruise內嵌的Start-Stop以及蓄電池模塊實現,停機時間與蓄電池電壓閾值的選擇與實車ECU控制參數設定一致。根據項目需要,共進行了4種測試循環工況下起停和非起停的綜合油耗計算對比,各個測試循環的特點對比見表3。

表3 測試循環對比

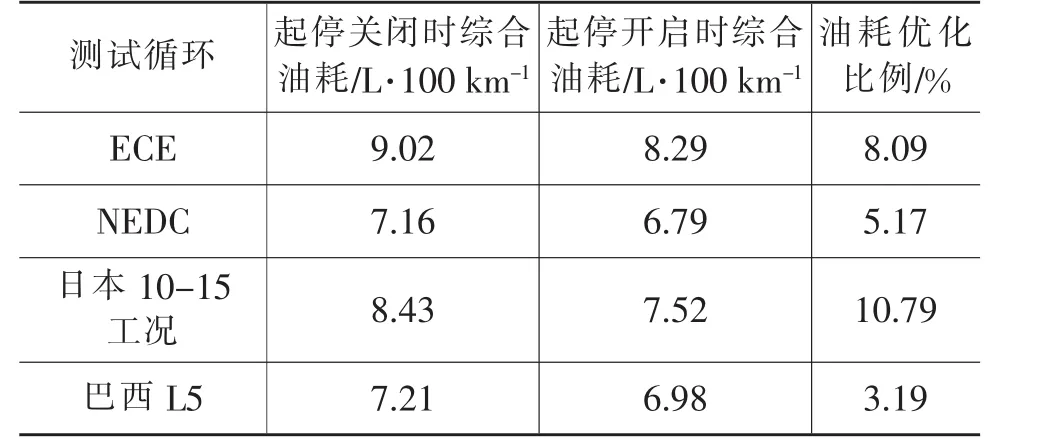

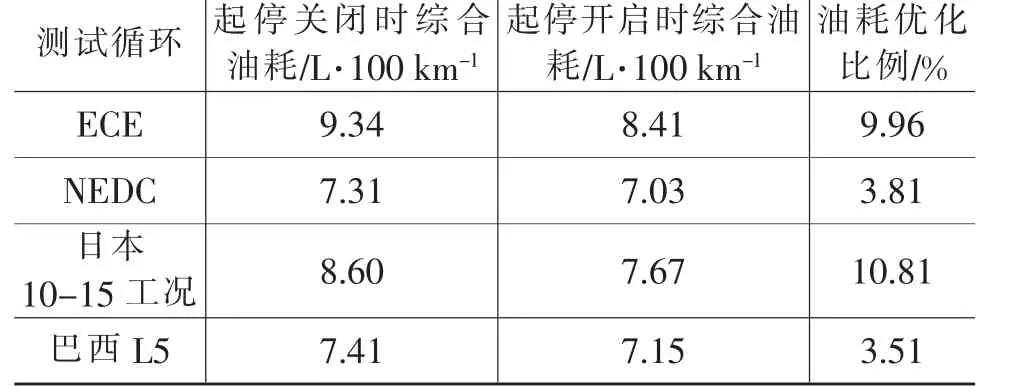

通過計算仿真的綜合油耗結果對比如表4所列。

表4 綜合油耗仿真結果對比

從表3和表4的仿真對比結果可以看出,雖然巴西L5測試循環的停機時間占總測試循環的比例和NEDC相當,但是L5的起動次數比NEDC多出近1倍,且其第2階段結束后要浸車300 s才能再開始第3階段的測試,此時起動空燃比較濃,故綜合這兩個因素,燃油的節省效果會略差于NEDC工況。由于Cruise軟件中涉及排放仿真的模塊需要確定不同排溫下催化器對污染物的轉化效率、傳熱系數、熱損失系數以及催化器的熱容等參數,需要積累并分析大量的試驗數據,然而受限于試驗資源,目前還不能有效開展排放結果的仿真計算。

4 實車測試與結果分析

為了對仿真計算結果進行驗證以及對起停和非起停狀態下的整車油耗和排放結果進行對比分析,在轉轂試驗臺上進行實車油耗和排放結果的測試,通過起停主開關可以切換ECU的控制模式,從而靈活的進行相關測試工作。

試驗車輛按照相關法規規定的加載系數進行加載,根據表3所述的4種測試循環進行測試,試驗車輛排出的廢氣經過稀釋后進入CVS-4000型定容采樣系統和AMA-4000型氣態排放物分析系統。

文獻[4]的研究結果表明,采用起停系統后,3種污染物的排放水平會有所惡化。本文對ECU標定數據中起動空燃比、催化器加熱時扭矩儲備和過渡工況等3個模塊優化后,結果顯示起停和非起停的排放水平相當,沒有顯著的惡化。考慮到實際的市場定位,對NEDC和巴西L5測試循環進行了重點研究,實車測量曲線如圖3和圖4所示,采用起停控制邏輯后與非起停的排放和綜合油耗結果對比如表5和表6所示。

表6 實車油耗結果對比

對4種典型工況油耗的仿真結果和試驗結果進行對比后發現,應用AVL Cruise軟件建立的整車模型滿足計算要求,在日本10-15工況下,開啟起停功能的整車相對于非起停整車在油耗上最高可以節省10%,而在巴西L5工況下,最少也可以節省3%的燃油,這說明Start-Stop控制策略對于怠速時間較長的城市擁堵路況的節油效果是相當可觀的。根據項目的開發目標,分別對國Ⅴ測試循環和巴西L5測試循環下起停功能開啟與關閉工況進行了對比,結果顯示開啟起停功能時整車的排放水平沒有明顯的負面影響,綜合考慮發動機的原始排放水平和催化器性能,認為這兩種測試循環下的排放結果是滿足開發設定目標的。

5 結束語

探究了在傳統車輛基礎上進行起停功能開發的可行性,在AVL Cruise仿真軟件中對4種工作循環進行了油耗的仿真計算,結合某產業化研發項目,在NEDC循環中對非起停系統和起停系統的整車進行了國Ⅴ排放和油耗的測試。仿真及試驗結果表明,怠速時間較長的城市擁堵路況下起停控制策略的節油效果是可觀的;加裝了起停系統的車輛排放性能基本與非起停車輛相當;試驗結果驗證了本文所建立的仿真模型的準確性;整車成本增加不多,可以達到較好的節油效果。

1 馮坤.集成ISG的CVT傳動模塊在混合動力汽車上的應用:[學位論文].長沙:湖南大學,2009.

2 李振磊,林逸,龔旭.智能起停微混轎車試驗研究.汽車工程,2010,32(8):654~658.

3 李紅朋,秦大同,楊陽,等.汽車發動機起動過程的動力學仿真.重慶大學學報(自然科學版),2005,28(6):4~8.

4 梁海波,高為民,朱軍,等.混合動力Start_Stop控制策略對整車排放影響的研究.內燃機工程,2008,29(2):15~18.

5 Worldwide Emissions Standards(Passenger Cars and Light Duty Vehicles).Delphi, Year 2011~2012.

6 吳瓊.基于FTP-75循環的某出口車型排放標定研究.西華大學學報,2011,11:5~8.

7 魏廣杰,吳瓊,涂安全.汽車發動機起停技術研究及應用開發.西華大學學報, 2011,9:14~17.