不飽和聚酯樹脂風電葉片的力學性能及流場分析

林廣義,董方晨,牛世同

(青島科技大學機電工程學院,山東 青島266061)

0 前言

風力發電將成為一種利用新能源推動社會發展的有力途徑。據預測,未來10年內全球風能市場將保持每年20%的速度增長。隨著風力發電機功率的不斷提高,葉片的長度將從20m左右發展到50m以上。因此增強纖維與基體之間的黏合強度,提高樹脂基復合材料的綜合力學性能,降低其制造成本是目前亟待解決的關鍵問題。在風力發電機葉片上最常使用的是不飽和聚酯樹脂和玻璃纖維復合而成的材料,其各方面的優良特性使之已成為制造風力發電機葉片的理想材料[1]。

國內外學者對風電葉片進行了諸多的研究。Amano等[2]借助計算流體動力學(CFD)分析軟件對風力發電機葉片進行了氣動優化設計以提高其安全系數和使用壽命。趙峰等[3]運用基于葉素-動量理論與有限元相結合的方法分析了風電機葉片強度與載荷情況。程鵬[4]通過風洞試驗對水平軸風電葉片氣動彈性進行了研究,提高了風力機的安全性和可靠性。李仁年等[5]從分析葉片表面壓力的方向出發,利用外場試驗所得數據與CFD數值模擬所得數據進行比較從而揭示了現實與模擬之間數據存在的誤差。盡管國內外學者針對風電葉片做了很多工作,但仍有不足之處,尤其在葉片的靜力學和動力學分析方面有待進一步研究。

本文將主要從數值模擬的角度出發,應用ProE/Mechanica對不飽和聚酯樹脂制備的風電葉片模型進行了構建,并對風電葉片靜力學和固有頻率進行了模擬研究,運用Moldflow對葉片注射成型過程、加工方法進行了討論,提出了運用真空輔助樹脂傳遞來成型風電葉片等大型結構件的思路。

1 實驗部分

1.1 葉片設計

風電葉片三維模型的建立是風電葉片和葉輪流場分析的重要前提。風力機的葉片截面形狀比較復雜,特別是在翼展方向還存在扭轉角和漸縮的弦長,葉片的實體三維建模比較困難。通過二維轉三維的思想,構造出葉片截面翼型的樣條曲線來建立風電葉片的三維實體模型。

為了驗證不飽和聚酯樹脂基OMMT復合材料在風力發電機葉片中的性能,設計一小型葉片,進行模擬分析,獲得一些性能參數。設計要求:在空氣密度(ρ)為1.2 5kg/m3,額定風速(V1)為12m/s,最大風速(V2)為25m/s的環境條件下,設計一臺功率為80W、功率系數為0.43、用于風力發電的風電葉片。

1.2 風輪參數的確定

風輪直徑通常根據所設計風力發電機的功率來確定,其計算公式為:

式中P——風力發電機功率,kW

V1——設計的額定風速,m/s

CP——功率系數

η1——電機效率

η2——傳動效率

由于CP=0.43,η1η2=0.9,從而得出風輪直徑(D)為0.5m。

因小型風力發電機一般為高速風輪,葉尖速比系數比較高,其范圍一般為6~7,本設計中將葉尖速比確定為7。

風輪轉速由式(2)確定:

式中λ0——尖速比

由λ0=7,得到轉速(N)為3209r/min。

2 結果與討論

2.1 風電葉片靜力學和動力學分析

2.1.1 風電葉片靜力學分析

(1)根據計算的參數,用三維軟件ProE進行三維實體建模,如圖1所示。

圖1 風電葉片模型Fig.1 Model of the blade

(2)增加約束,添加載荷。

軸向推力的確定:

根據丹麥Gedser風力發電機的經驗公式:

式中F——葉輪上單位面積上的壓力,N/m2

V——風速,m/s

在最大風速時,V=25m/s,F=250N/m2,以面載的方式將此載荷加到葉片的迎風面,即模型的下表面,完成軸向推力的施加。

扭矩的確定:

根據所設計風力發電機的功率,通過式(4)確定:

式中M——力矩,N·m

ω——角速度,rad/s

本文將扭矩以集中力的形式施加在距葉尖1/4葉片長度處。

先說說我對“夕陽”的定位。50歲左右,竊以為不能算作“夕陽”,應是“下午四五點鐘的太陽”。但是,以我長期所處的縣、鄉級為例,很多這個年齡段的人,都以不同形式“下崗”了,他們往往也自稱“夕陽”,但非常勉強。65歲之前,只是剛踏上“夕陽”的邊,雖然精力、體力比不上以往,但仍有自己的優勢,還不失為人生的一個“黃金期”,仍可“大有作為”。

(3)設定材料特性。設定材料密度(ρ)為1.6g/cm3,彈性模量(E)為17.6GPa,泊松比為0.17。該材料特性符合不飽和聚酯樹脂基OMMT復合材料。

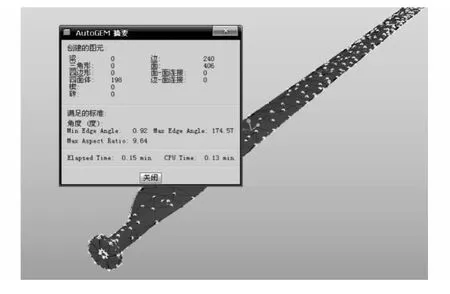

(4)網格劃分,劃分后的網格有限元模型為198個四面體,如圖2所示。

圖2 網格劃分Fig.2 Mesh generation

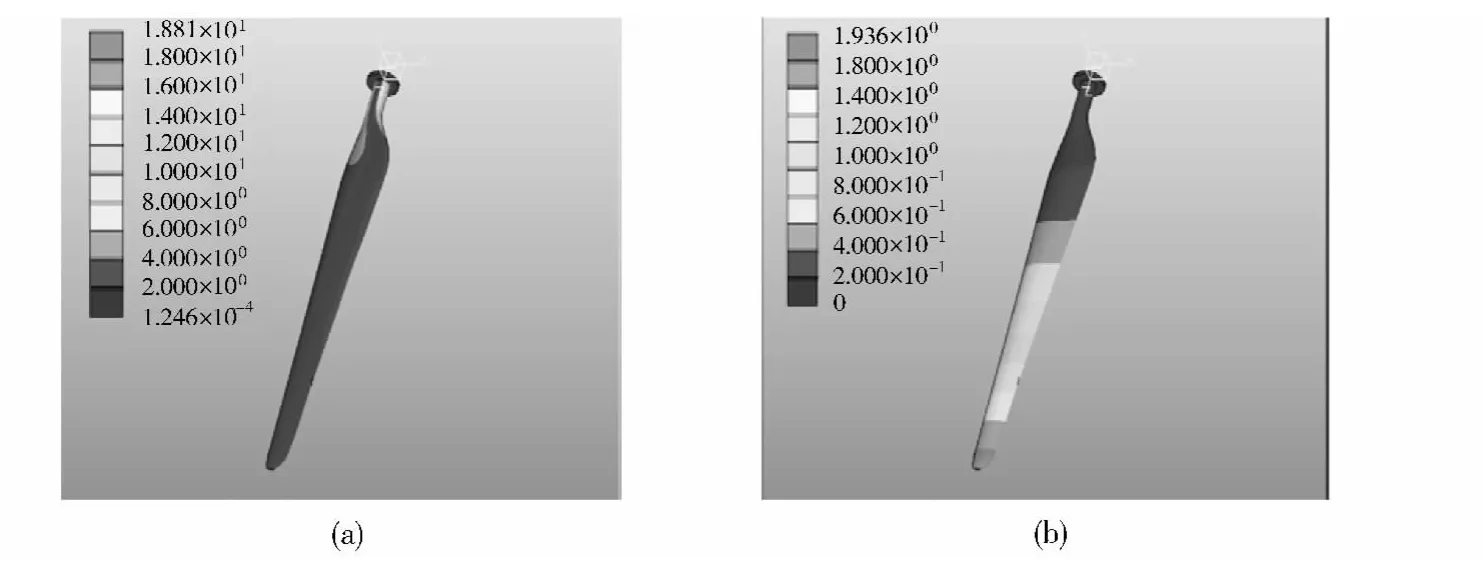

(5)建立分析并進行有限元計算,結果如圖3所示。

圖3 靜態分析結果Fig.3 Static analysis results

由圖3所示,在分析過程中選取安全系數為4,即當滿足式(4)時符合設計準則。

式中σ——分析應力,MPa

σs——強度極限,MPa

由此可得,該葉片設計強度為σs=325MPa,最大分析應力在葉根,為σ=18.9MPa,滿足σ≤σs/4,設計符合要求[6]。

2.1.2 風電葉片動力學分析

模態分析的前4階固有頻率如圖4和表1所示。

表1 葉片固有頻率Tab.1 Blade inherent frequency

葉片的自振頻率不與轉速頻率的整數倍重合時即可避免共振,在對葉片進行動態設計時,一般要求葉片的第一頻率大于轉速的某個倍數。

在標準工況時,即V=12m/s,由葉尖速比系數λ0=7,可以算得葉尖線速度為v=84m/s,由式(6)可以得到激振頻率(f)。

從而算得葉片風輪旋轉時葉片的激振頻率為22.3Hz,與表1比較可看出,葉片第一固有頻率與外部激振頻率相差較遠,因此葉片在額定風速下運行時不會引起共振[6]。

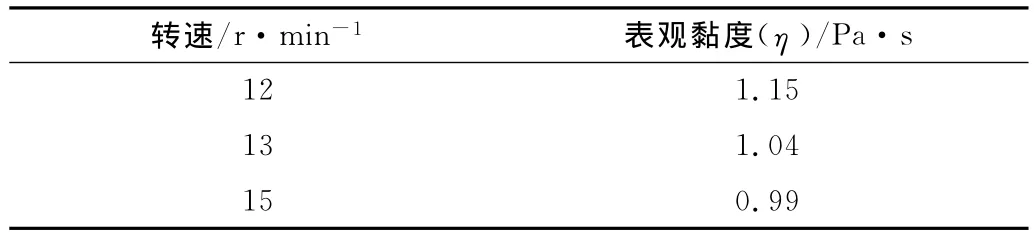

2.2 葉片注射流場模擬及加工方法確定

Autodesk Moldflow的設計分析解決方案是塑料注射成型行業中使用較廣泛、技術較先進的軟件產品。可以用來對熱固性塑料進行流動模擬分析[7]。本文采用Autodesk Moldflow軟件進行流場模擬。對設計的小型風力發電葉片采用注塑方法分析,把模型導入到Moldflow中,進行材料參數與邊界條件的設定,運用后處理,得到模擬分析圖,其中不飽和聚酯樹脂(AROPOL G102)屬于非牛頓流體,OMMT的含量是1.2 5%,在室溫20℃下的實驗數據如表2所示。

表2 OMMT含量為1.2 5%的不飽和聚酯樹脂在20℃下的試驗數據Tab.2 The test data of the unsaturated polyester resin with 1.2 5%OMMT at 20 ℃

根據表2的數據,選取葉片分析最佳澆口位置,其最佳澆口位置如圖5(a)所示,填充時間、流動前沿溫度、總體溫度分別如圖5(b)、(c)、(d)所示。

圖5 葉片模擬分析Fig.5 Simulation analysis of the blade

根據軟件最佳澆口位置的分析,由圖5可知,其澆口位置在實際應用中的不合理性。按照最佳澆口位置分析,充填時間為0.7181s,其結果明顯與實際操作中不符,容易產生熔接痕,可見樹脂的黏度太大,將會影響其流動性能,進而影響整個試件的注塑效果。

用不飽和聚酯樹脂和玻璃纖維制備風力發電機葉片,由于加入的OMMT增加了樹脂的黏度,因此不適合采用注射成型,而真空輔助樹脂傳遞技術是一種可以顯著降低大尺寸復合材料結構制造成本的液體模塑工藝,真空輔助樹脂傳遞技術目前普遍應用于大尺寸復合材料成型中。

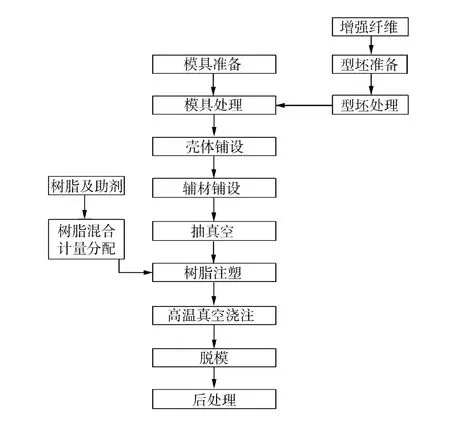

真空輔助樹脂傳遞是一種改進的樹脂傳遞工藝。真空輔助是在注射樹脂的同時,在排氣口接真空泵,一邊注射樹脂一邊抽真空,借助于結構層表面的高滲透率的介質引導將樹脂注入到結構層中。利用真空輔助樹脂傳遞方法制造葉片的主要流程如圖6所示。

圖6 真空輔助樹脂傳遞法制造葉片的流程Fig.6 Vacuum assisted resin transfer method for manufacturing process of the blade

其中,殼體鋪設主要分為芯材的鋪設和纖維布的鋪設,輔材鋪設主要有脫模布的鋪設、真空單元放置以及真空袋鋪設和抽真空設備的布置。抽真空完成后要注意氣密性的檢查。后處理包括制品修整、制品品質檢測、包裝貯藏等。真空輔助樹脂傳遞法可改善纖維在樹脂中的浸潤性、延長模具使用壽命、提高制品品質以及制品的成品率和力學性能,具有傳統注射成型方法不可比擬的優點。

3 結論

(1)利用ProE/Mechanica對風電葉片三維物理模型進行了靜力學分析,該葉片強度符合設計標準;

(2)在葉片強度校核的基礎上,利用ProE/Mechanica軟件對風力發電葉片進行了模態分析,得到了風電葉片的前4階固有頻率以及振型圖,從而確定了葉片在額定風速下運行時不會引起共振;

(3)通過對風力發電機葉片最佳澆口位置的選擇以及其流場分析,得出葉片注射成型容易產生熔接痕,對于黏度大的不飽和聚酯樹脂/OMMT復合材料,可采用真空輔助樹脂傳遞方法來制造風力發電葉片等大型結構件,該方法可改善纖維在樹脂中的浸潤性、延長模具使用壽命、提高制品品質以及制品的成品率和力學性能。

[1] 李成良,王繼輝,薛忠民.大型風機葉片材料的應用和發展[J].玻璃鋼/復合材料,2008,(4):49-51.

Li Chengliang,Wang Jihui,Xue Zhongmin.Application and Development of Materials of Large-Scale Wind Turbine Blades[J].Fiber Reinforced Plastics/Composites,2008,(4):49-51.

[2] R S Amano,R J Malloy.CFD Analysis on Aerodynamic Design Optimization of Wind Turbine Rotor Blades[J].Proceedings of World Academy of Science,Engineering and Technology,2009,60:20-46.

[3] 趙 峰,段 巍.基于葉素—動量理論及有限元方法的風力機葉片載荷分析和強度計算[J].機械設計與制造,2010,8(8):42-44.

Zhao Feng,Duan Wei.Loading Analysis and Strength Cacluation of Wind Turbine Blade Based on Blade Element Momentum Theory and Finite Element Method[J].Machinery Design & Manufacture,2010,8(8):42-44.

[4] 程 鵬.水平軸風力機葉片氣動彈性的風洞試驗研究[D].哈爾濱:哈爾濱工業大學土木工程學院,2009.

[5] 李仁年,袁尚科,魏列江,等.風力機葉片表面壓力的計算與外場測試分析[J].實驗流體力學,2012,26(10):52-56.

Li Rennian,Yuan Shangke,Weiliejiang,et al.Measurement and Calculation of Blade Surface Pressure for a Wind Turbine in Field[J].Journal of Experiments in Fluid Mechanics,2012,26(10):52-56.

[6] 王 飛.小型風力發電機葉片設計與制造工藝研究[D].廣西:廣西大學機械工程學院,2007.

[7] 陳艷霞,陳如香,吳盛金.Moldflow 2010完全自學與速查手冊[M].北京:電子工業出版社,2010:25-26.