微小圓管中B/AP混合物燃料的傳熱和燃速研究①

李和平,汪 洋,周俊虎,劉建忠,敖 文,楊衛娟,岑可法

(1.浙江大學能源清潔利用國家重點實驗室,杭州 310027;2.浙江大學 先進技術研究院,杭州 310027)

0 引言

隨著航空航天技術的微型化發展,未來航天器的發展目標可能由很多飛行成編隊的微型航天器組成,而不是單一的較大的航天器。微推進系統作為微型航天器的核心部件,為其提供方位保持、姿態控制、重力補償和軌道調整等。因為液態和氣體燃料的泄露、高壓儲存和技術復雜性、污染等問題,且伴隨MEMS的集成技術,固體推進劑微推進器體積可以更小,結構可更簡單,特別適合微飛行器整合和小型化高層次的應用[1]。國內外[2-9]主要針對微推力器和微推進系統的推力測試和結構設計展開研究,對推進劑燃料在微小尺度環境下的燃燒性能研究及改造方案報道很少[10-11]。因此,研究固體推進劑在微小尺度下的燃燒性能,對固體推進劑燃料的高效穩定燃燒和在微推進系統中的應用有重要意義。

硼具有較高的質量熱值和體積熱值,且硼燃燒產物潔凈、分散性好,可以顯著減小二相流損失、提高噴射效率[12],使硼富燃料推進劑成為固體火箭沖壓發動機的首選燃料。但同時硼的熔點和沸點較高,難以熔化和汽化,實際應用中存在點火溫度高、點火延遲時間長、燃燒效率低等問題[13],因此如何實現硼顆粒的順利點火和高效燃燒尤為重要。AP是推進劑的主要添加劑之一,作為強氧化劑,易于分解產生大量的氧氣。因此,本文選取無定形硼和AP制成的混合物作為研究對象。

對于小尺度燃燒系統,大的比表面積導致嚴重的散熱損失,表面力、粘性力、摩擦力等微通道效應也越顯著。另外,由于燃燒室尺度空間的減小,傳統的溫度測量方法,如布置熱電偶和燃速測試方法,如靶線法、光靶法等無法適用。因此,本文借助紅外熱像儀拍攝記錄了微小圓管內樣品的點火燃燒過程,避免了測量對火焰流場的干擾。通過微小圓管壁面溫度圖,分析其內部熱量的傳遞過程,并借助GRAFULA軟件算得燃面的移動速度(熱量的傳播速度),研究了管徑尺寸、燃料配比等因素對燃速的影響,為硼富燃料推進劑在微推進系統中的高效穩定燃燒提供理論資料。

1 實驗

1.1 藥劑配方和樣品的制備

粒徑為 1.5 ~2.0 μm 的無定形硼粉(B),純度為95%;AP,分析純。

壁厚1 mm,內徑分別為2、3、4、5 mm 的石英玻璃圓管做切面處理,上底長90 mm、下底長100 mm。

用高精度電子天平分別量取適量的無定形硼粉和AP,放入稱量瓶,在磁力攪拌機上充分機械振蕩混合,制成無定形B/AP質量配比分別為1∶1、1∶2、1∶3的混合物樣品。

分別將上述3種樣品采用分段壓裝法裝入上述4種微小圓管。其中的藥柱上底長 30 mm,下底長40 mm,藥柱密度為1 200 kg/m3±10%。

1.2 實驗儀器和方法

FLIR ThermaCAM S65紅外熱像儀,拍攝頻率設定為60 Hz,溫度區間選取300~1 200℃,因石英玻璃的表面輻射率為0.86,因此儀器的比輻射率設定為0.86。圖1是實驗系統圖。

用電點火槍加熱微小圓管做切面處理一端的混合物燃料,加熱到300℃左右時,AP開始熱分解,釋放出大量的熱量和氧氣,為硼粉的氧化提供熱源和氧化劑。當混合物燃料實現燃燒自維持時,停止對其加熱,微小圓管內自入口往下游的燃料依次被預熱、點燃,可觀測到燃面的移動。為了研究整個點火燃燒過程,實驗開始前即開啟紅外熱像儀的錄像功能,實時記錄紅外圖片,進而可得到微小圓管壁面上每個點每個時刻的溫度值。

圖1 實驗系統圖Fig.1 Diagram of the experimental system

圖2 混合物燃料穩定、同步燃燒階段的紅外圖像Fig.2 Infrared images of the mixture fuel in the stage of stable and simultaneous combustion

1.3 燃速分析方法

推進劑燃速是一極為重要的性能參數,對提高發動機推力和穩定發動機運行具有重要作用。這里的燃速指燃料的燃面在管道內的移動速度,是判別燃燒穩定性和性能的重要參數。由于微小圓管中燃燒室尺度空間的減小,傳統的燃速測試方法如靶線法、光靶法等無法適用,且固體藥劑在微小細圓管中的燃燒現象比較復雜。本文借助圖表取點GRAFULA軟件對從紅外錄像中導出的實時紅外圖片進行數據處理,計算得到樣品在微小圓管中的燃速[10],且能夠直觀地分析火焰形貌,并避免了測量對火焰流場的干擾。下面以內徑5 mm微小圓管裝填B/AP配比為1∶2的混合物為例,說明燃速的計算方法。

鑒于從第540幅紅外圖開始,燃面平穩地移動,取圖2所示6幅圖導入Grafula軟件中畫坐標、取點、讀取坐標值。

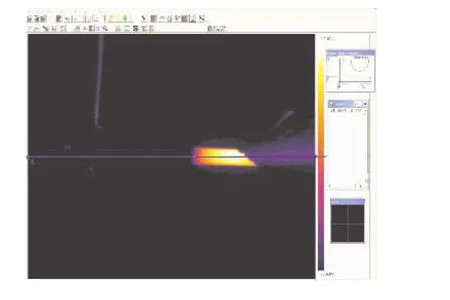

紅外熱像儀拍攝視窗總長155 mm,定義最右側斷面上的某點為坐標原點,微小圓管的中軸線為X軸,如圖3所示。則可以讀出燃面與X軸交點的X坐標。定義第540張高速圖片的相對時間為0,相對位移為0,可以得到6組不同時刻對應的位移,進而得到燃速。

圖3 在Grafula軟件中畫坐標、取點、讀取坐標值示意圖Fig.3 The schematic diagram of paiting the coordinate,taking points and reading coordinate values in Grafula software

2 實驗結果

2.1 不同因素對微小圓管內B/AP混合物燃料燃速的影響

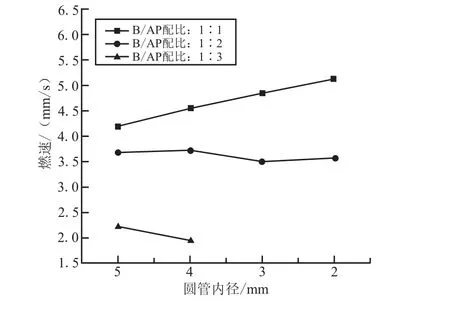

本文用紅外熱像儀記錄了B/AP配比為1∶1、1∶2和1∶3的3種混合物燃料分別在壁厚1 mm,內徑5、4、3、2 mm微小圓管中點火燃燒的紅外錄像,研究管徑尺寸和B/AP配比對燃速的影響,見圖4和圖5。

2.2 管徑尺寸對燃速的影響

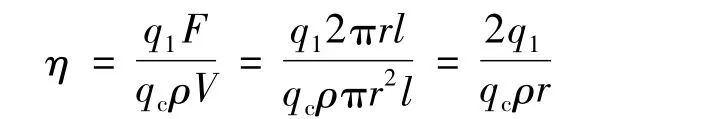

由圖4可見,微小圓管中B/AP配比1∶1樣品的燃速隨管徑減小而增大。因為微小圓管中燃料的燃燒穩定性由壁面熱損失和微管道效應共同耦合作用[10]。其中,圓管的熱損失率:

式中 q1為單位面積熱損失,J/m2;F為圓管反應區內表面積,m2;qc為單位質量反應熱,J/kg1;ρ為藥劑密度,kg/m3;V為藥劑體積,m3;r為圓管的內半徑,m;l為反應區長度,m。

因圓管和燃料一定,q1和ρ不變,熱損失率η與管徑r和單位質量反應熱qc成反比。因B/AP配比1∶1樣品的反應熱比較大,熱力學計算值是605.63 kJ/mol,管徑在5.0 ~2.0 mm 之間的微小變化對熱損失率的影響不大,可忽略不計。

圖4 燃速隨圓管管徑不同的變化趨勢Fig.4 Trend charts of the burning rate with different diameters of tubes

此外,混合物樣品燃燒產生大量的固體顆粒,會堆積滯留在微小圓管內,阻礙氣體產物的流出。因為管徑越小,表面力、粘性力、摩擦力等微管道效應越明顯,堆積滯留在管道內的固態和氣態產物也越多,這樣有更多的熱量可供給上游未燃燃料,預熱溫度升高,因此燃速也就越大。實驗得到的紅外錄像也直觀顯示,管徑越小,固體顆粒噴出的越少,滯留在管內的產物也越多。另外,管徑越小,裝樣越少,預熱未燃樣品所需的時間越少,燃速越大。

由此可見,對于反應熱較大的B/AP配比1∶1的混合物樣品,微管道效應是不同管徑微小圓管中燃速變化的主導因素。管徑越小,滯留產物越多,預熱溫度越高,燃速越大。

B/AP配比1∶2的樣品在5.0~2.0 mm管徑圓管中的燃速整體小于配比1∶1的,且燃速在3.5 mm/s左右波動不大。因為B/AP配比1∶2樣品的反應熱較小,熱力學計算值是580.00 kJ/mol,此時管徑變化對壁面熱損失的影響不能忽略,即管徑越小,壁面損失越大,燃速越小;而微管道效應隨著管徑的減小而增大,對燃速起增大作用。因此,由于兩者的相互耦合作用,燃速上下浮動不大。

因B/AP配比1∶3樣品中硼含量的減少,反應熱只有558.07 kJ/mol,燃料產熱量急劇下降,燃燒中心溫度降低不利于未燃燃料的預熱和點燃,使其在5.0~4.0 mm管徑圓管中的燃速明顯小于上述2種樣品。且當微小圓管內徑減小到3 mm和2 mm時,因為較小的產熱量和較大比表面積引起的較大散熱損失,導致燃燒無法自維持,產生熱熄火現象。

綜上所述,對B/AP配比1∶1的混合物燃料,微管道效應是引起燃速變化的主導因素;對B/AP配比1∶3的混合物燃料,壁面熱損失是引起微燃燒不穩定的主要因素;對B/AP配比1∶2的混合物燃料,燃速變化是壁面熱損失和微管道效應兩者的耦合作用。

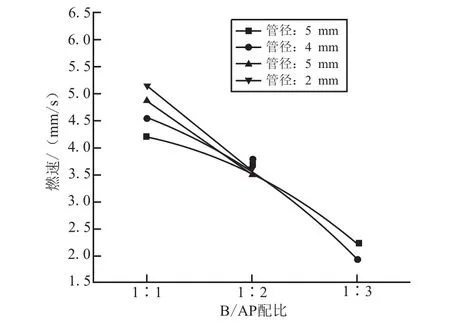

2.3 B/AP不同配比對燃速的影響

從圖5可看出,樣品在不同管徑大小微小圓管中的燃速均隨B/AP配比的減小而減小。因為相同管徑圓管中的裝樣質量一定,B/AP配比越小的樣品,B的含量越少;而B與AP分解的氧化劑反應的產熱量遠遠大于AP自身分解的所釋放的熱量。因此B含量的減少導致燃燒中心區域溫度的降低,預熱管內相同質量的未燃樣品需要更長的時間,燃速也就越小。

圖5 燃速隨B/AP配比不同的變化趨勢圖Fig.5 Trend charts of the burning rate with different B/AP ratio

另外,AP控制著混合物燃料在微小圓管中的點火燃燒進程。AP要實現分解放熱,首先要吸收足夠的熱量以達到分解溫度。熱力學計算得到AP從室溫25℃升到分解溫度300℃的單位吸熱量為53.010 37 kJ/mol。隨著B/AP混合物燃料中B/AP比值的減小,AP含量增大,單位混合物燃料要達到分解溫度需要吸收的熱量也越大,降低了燃燒中心的溫度,即降低了預熱溫度,使燃速減小。

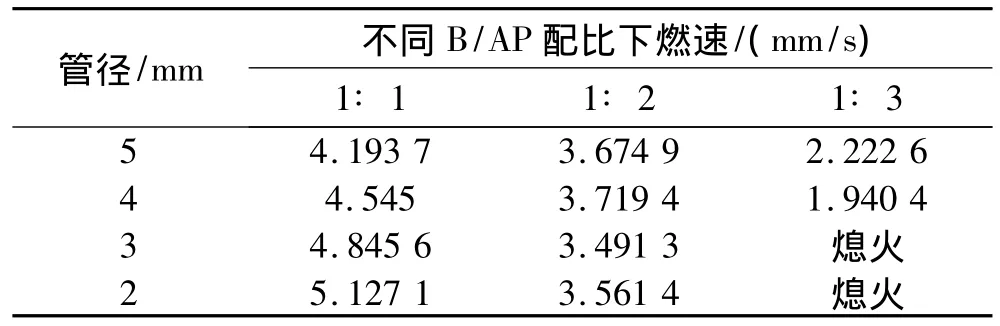

不同管徑圓管中燃速隨B/AP配比變化的對比見表1。由表1可得,5 mm管徑圓管中,B/AP配比是1∶1、1∶2、1∶3 的樣品的燃速分別是 4.19、3.67、2.22 mm/s,最大相差 1.97 mm/s。在 4 mm 管徑圓管中,B/AP配比是1∶1、1∶2、1∶3的樣品的燃速分別是4.55、3.72 、1.94 mm/s,最大相差 2.61 mm/s。當管徑減小到3 mm和2 mm時,有熄火現象出現,表明燃速差值更大。可見,管徑越小,B/AP配比變化對燃速的影響越大。因為隨管徑減小,圓管比表面積增大,熱損失增加,表面力、粘性力、摩擦力等微通道效應也越顯著,這些都將影響樣品在微小圓管中的燃燒特性和燃燒穩定性。因此可通過選取填充反應熱較大的燃料來彌補較高的熱損失,實現微小圓管中燃料的穩定燃燒,但也不能過高,以防止擊穿現象的產生。總之,應當根據微推進器燃燒室尺寸選配反應熱合理的燃料作為填充燃料,以防止因為散熱引起的熱熄火現象和反應過于劇烈引起的擊穿現象。

表1 不同管徑圓管中燃速隨B/AP配比變化的對比Table 1 The correlation table of the burning rate with different B/AP ratio in mini-tubes of different diameters

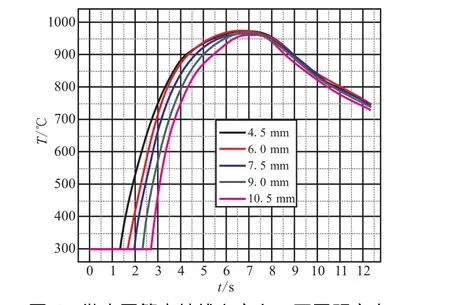

2.4 微小圓管的壁面溫度和內部傳熱規律

紅外錄像實時記錄所拍視窗內各點的溫度值。通過分析填有B/AP配比1∶1的混合物樣品、內徑5 mm微小圓管的壁面溫度,研究其內部傳熱。取微小圓管中軸線上距離入口分別為 4.5 、6.0 、7.5、9.0、10.5 mm的5個點為研究對象,繪制出5處壁面溫度隨時間的變化曲線,如圖6所示。因紅外熱像儀檢測溫度區間為300~2 000℃,所以300℃以下的溫度,圖6中記為300℃。熱像儀開始檢測到300℃以上溫度的時刻定義為0 s,整個觀測時間為12.33 s。

圖6顯示,中軸線上5個點的溫度均呈現先升高,到達最高點,再降低的趨勢。可知,位于該5處的燃料均經歷了一個先預熱,燃燒,再熄滅的過程。對比5條曲線可知,紅外熱像儀最先捕捉到離入口4.5 mm點的溫度,再依次是離入口 6.0、7.5、9.0 mm 點,最后是離入口10.5 mm點。且5處的溫度依次達到最高值970℃,并保持1~2 s。說明微小圓管入口處的燃料先被點燃,隨著燃燒的進行,從入口到尾端的燃料也依次被預熱、點燃。可見微小圓管內的燃料在軸線方向存在熱傳導,火焰中心燃燒釋放的熱量傳遞給相鄰未燃的燃料,隨著熱量的累加,該處的燃料達到著火點燃燒,釋放的熱量再傳遞給下游的未燃樣品。紅外錄像也顯示燃面沿軸線從入口向尾端移動。另外,離入口最近4.5 mm點的燃料并沒有因為先被點燃而先熄滅,5點的溫度幾乎同時有下降的趨勢。因為下游燃料中的B被氧化前,AP先分解,產生的O2擴散到達上游,未燃盡的B繼續被氧化。

圖6 微小圓管中軸線上離入口不同距離點的壁面溫度隨時間的變化曲線Fig.6 Change curves of the wall temperature in the central axis of microtubes with different distances from the entrance

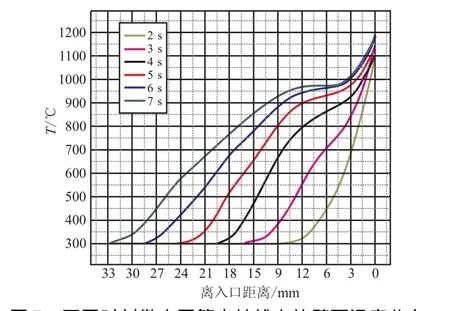

圖7 不同時刻微小圓管中軸線上的壁面溫度分布Fig.7 Distribution maps of the wall temperature in the central axis of microtubes at different time

圖7給出了不同時刻,微小圓管中軸線上的壁面溫度分布。根據壁溫的分布規律,微小圓管內的混合物燃料從右到左可劃分為4個區域:入口高溫區,擴散火焰區,預混火焰區和未反應區[14]。其中預混火焰區是AP分解產物與B之間發生燃燒反應的區域;擴散火焰區在AP晶粒表面較遠處,AP分解產物中過剩的氧氣使B不斷氧化。另外,因入口處的燃料暴露在外界空氣中,有足夠的氧化劑,使樣品中的B持續燃燒,保持較高的溫度。圖中溫度小于300℃的區域為未反應區。對比6條曲線可知,隨著時間的推移,擴散火焰區的溫度不斷升高。因為隨著反應的進行,熱量傳遞到未反應區,其中的AP先被加熱分解,產生的氧氣往上游傳遞,不斷為擴散火焰區提供氧化劑,使燃燒更劇烈,溫度升高。可見,混合物中AP的分解反應控制著整個燃燒過程。

3 結論

(1)微小圓管內B/AP混合物燃料的燃燒穩定性由壁面熱損失和微管道效應共同耦合作用。對反應熱大的燃料,管徑變化引起的微管道效應變化是引起微燃燒不穩定的主要因素,例如B/AP配比1∶1樣品的燃速隨管徑減小而增大,因為管徑越小,微管道效應越明顯,滯留在管內的產物越多,預熱溫度越高;對反應熱小的燃料,管徑變化導致的壁面熱損失變化占主導因素,例如B/AP配比1∶3樣品的燃速隨管徑減小而減小,因為管徑越小,比表面積越大,壁面損失越大。

(2)管徑越小,B/AP配比變化對燃速的影響越大。因為隨管徑減小,熱損失增大,表面力、粘性力、摩擦力等微通道效應越顯著,對燃燒的穩定性不利。通過選取填充反應熱較大的燃料可防止因散熱過大引起的熱熄火,但也不能過高,以防止擊穿現象的產生。

(3)微小圓管內的燃料在軸線方向存在熱傳導,在燃燃料釋放的熱量傳遞給相鄰未燃的燃料,隨熱量累加,到達著火點后被點燃,其燃燒釋放的熱量繼續傳遞給下游的未燃樣品,依次進行。同時樣品中的AP先分解產生的O2擴散到上游,為未燃盡的B提供氧化劑,促進其進一步氧化。

(4)微小圓管的壁面溫度圖可劃分為4個區域:入口高溫區、擴散火焰區、預混火焰區和未反應區,且混合物中AP的分解反應控制著整個燃燒過程。

[1]Chou S K,Yang W M,Chua K J,et al.Development of micro power generators-A review[J].Applied Energy,2001,88.

[2]徐超.MEMS固體微推進器的設計與制備[D].長沙:國防科學技術大學,2006.

[3]陳旭鵬,李勇,周兆英.微小型化學能推進器的研究[J].微納電子技術,2003(7-8):456-460.

[4]馬立志,沈瑞琪,葉迎華.不同裝藥條件下的微化學推沖器的推進性能研究[J].兵工學報,2004,25(5):547-550.

[5]尤政,張高飛,任大海.MEMS微推進技術的研究[J].納米技術與精密工程,2004,2(2):98-105.

[6]Zhang K L,Chou S K,Ang S S,et al.A MEMS-based solid propellant microthruster with Au/Ti igniter[J].Sensors and Actuators A:Physical,2005,122(1).

[7]Danick Briand,Phuong Quyên Pham,et al.Reliability of freestanding polysilicon microheaters to be used as igniters in solid propellant microthrusters[J].Sensors and Actuators A:Physical,2007,135(2).

[8]Shuji Tanaka,Kazuyuki Kondo,Hiroto Habu,et al.Test of B/Ti multilayer reactive igniters for a micro solid rocket array thruster[J].Sensors and Actuators A:Physical,2008,144(2).

[9]Rossi C,Orieux S,Larangot B,et al.Design,fabrication and modeling of solid propellant microrocket-application to micropropulsion[J].Sensors and Actuators A:Physical,2002,99(1-2).

[10]劉建,沈瑞琪,葉迎華,等.微細圓管中B/KNO3燃燒特性分析[J].含能材料,2010,18(3):335-338.

[11]董磊,康小明,孫小兵,等.內壁經微弧氧化處理的微型固體火箭溫度場的數值模擬[J].固體火箭技術,2009,32(6):625-628.

[12]毛成立,李葆萱,胡松啟,等.熱空氣中硼粒子點火模型研究綜述[J].推進技術,2001,22(1):6-9.

[13]臧令千.硼用作推進劑燃料組分的研究[J].推進技術,1990,11(4):56-62.

[14]嚴傳俊,范瑋.燃燒學[M].西安:西北工業大學出版社,2006.