切削過程中切屑形成的基理與形狀控制

宮篤篪

(徐州機電工程高等職業學校 數控系,江蘇 徐州 221011)

由于金屬切削過程是在高溫、高壓、高速下進行,因此切屑的形成機理相當復雜。為了在切削加工中有效控制屑形,提高加工效率,改善加工表面質量,有必要對金屬切削過程的一些基本理論進行深入研究和探討。

1 金屬切削過程的變形區

金屬切削過程的實質是指金屬切削層在刀具擠壓作用下產生塑性剪切滑移變形的過程。

為了研究方便,通常把金屬切削過程的變形劃分為三個區。

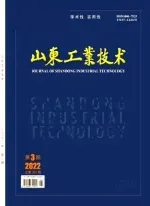

圖1

1)第一變形區

由曲線AO、MO、AM包圍的區域是塑性剪切滑移區,稱為第一變形區。用Ⅰ表示。

特點:金屬切削過程中主要的變形區,消耗大部分功率并產生大量的熱量。

簡化,用OM平面代替第一變形區,平面OM稱為剪切平面,剪切平面與切削速度的夾角稱為剪切角φ.

2)第二變形區

金屬切削層經過第一變形區后絕大部分開始成為切屑,切屑沿前刀面流出,由于受刀具前面擠壓和摩擦的作用,切屑將繼續發生強烈的變形,這個變形區域稱為第二變形區,用Ⅱ表示。

特點:(1)靠近刀具前面的切屑底層附近纖維化,切屑流動速度緩慢,甚至滯留在刀具前面上;

(2)切屑發生彎曲變形;

(3)由摩擦產生的熱量使刀屑接觸面附近溫度升高。

第二變形區的變形直接關系到刀具的磨損,也會影響第一變形區的變形大小。

3)第三變形區

當金屬進入第一變形區,發生了塑性剪切滑移變形,而在切削刃鈍圓部分,這種變形更加復雜,更加激烈。

切削層在刃口鈍圓O點處分離為兩部分,O點以上的部分成為切屑沿前刀面流出,O點以下部分繞過切削刃沿刀具后面流出,成為已加工表面。

由于鈍圓半徑的存在,在整個切削厚度中,O點以下的那一層金屬切削層,不能沿OM方向剪切滑移,只能受鈍圓的擠壓,不斷受到擠壓摩擦,產生塑性變形,這個變形區域稱為第三變形區,用Ⅲ表示。

第三變形區的變形,會造成已加工表面的加工硬化和產生殘余應力,對已加工表面的質量影響密切。

2 切屑類型

金屬切削過程中,由于工件材料的不同和切削條件的不同,切削產生的切屑可分為四種類型。

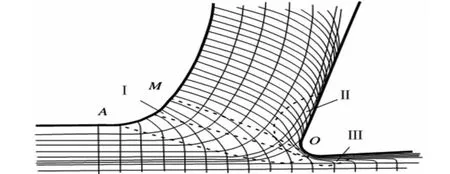

圖2

1)帶狀切屑

切屑連續呈較長的帶狀,底面光滑,背面無明顯裂紋,呈微小鋸齒狀。

特點:較常見,切削力波動小,切削過程較平穩,加工表面質量較好。

2)節狀切屑

切屑背面有時有較深的裂紋,呈較大鋸齒形。

特點:切削力波動較大,切削過程不太平穩,加工表面質量較差。

3)粒狀切屑

切屑裂紋貫穿整個切屑斷面,切屑成梯形粒狀。

特點:較少見,切削力波動大,切削過程不平穩,加工表面質量差。

以上三種切屑是在切削塑性金屬材料時才能產生的。

4)崩碎切屑

切屑呈不規則的碎塊狀。

切削脆性金屬材料時產生的。

切削過程不太平穩,易損壞刀具,加工表面較粗糙。

減小進給量,減小刀具主偏角,適當提高切削速度可使崩碎切屑轉為片狀或針狀切屑,切削過程中的不良現象得到改善。

3 切屑形狀的控制

對于工藝流程及其安全性來說,切削量和切屑形狀是決定性的影響因素。切削量分為材料本身數量和實際占用空間的散亂的切屑量。當然,散亂的切屑量要大于材料本身數量。所得出的切屑空間數取決于切屑的形狀。切屑空間數表述了切屑在離開刀具之后所具有的形狀。

究竟生成何種形狀的切屑,這主要取決于材料的材質和切削的條件,金屬材料的性能不同,其滑移性質也不相同,即使在相同條件下進行切削,所得切屑的類型、尺寸(變形程度)也不相同。

對于多晶體的塑性金屬,切應力與作用于滑移線上的正應力的大小和方向無關,引起滑移面切變的原子移動是依次發生的,因此在切削塑性金屬時容易得到連續狀切屑。低塑性金屬(或因形變硬化使塑性變差的金屬)的切應力與正應力的大小和方向有關,容易產生剛性滑移(或稱機械滑移),它與塑性金屬發生的位錯式滑移明顯不同,由原子層組成的原子群在滑移面上相對于另一些材料層同時滑動,隨著滑移的產生,滑移帶的不完整性破壞增大,結果將導致宏觀完整性破壞。因此,切削脆性金屬時,容易因機械滑移而得到崩碎切屑。

碎裂切屑也被稱為碎屑,它產生于脆裂材料的加工過程。在采取小角度和低速度的切削作業時,同樣可以生成碎裂切屑。如果切屑在切削區域內發生變形,則被稱為擠裂切屑。切屑材料會受到變形力的作用,在面上呈層狀和展開分布,在較高溫度的影響下,它們會相互焊在了一起。

連續性的帶狀切屑也是通過剪切區域的變形而生成。但是,切屑可以連續性地從刀片上排走。由于材料的變形量并沒有被超出,因此各個層面的變形比較均勻。在較高切削速度、較高溫度和連續正角度切削作業下,就會生成相互連在一起的切屑。

排屑槽對切屑起到導向作用,這里主要是指可直接影響切屑生成的特定形狀的溝槽。它可以把切屑進行破碎并把切屑引導到一種更為有利的形狀。在后部的切屑排放中,刀具基座上的導屑槽起到了引導切屑排放的作用。在這里,也可以通過對切屑腔大小和形狀進行定義,從而限制切屑的膨脹,迫使切屑進入特定的位置或甚至對切屑進行破斷。

4 結語

切屑可以在與工件表面的接觸和鉆孔作業中造成很大的質量缺陷。在最嚴重的情況下,切屑還會卡在鉆孔邊緣和刀刃或基體之間,結果是加工過程受阻,甚至刀具發生斷裂。除了這些影響之外,還存在著一種危險,即刀具受到高溫和切屑鋒利邊緣的危害,造成本體磨損的結果。最后一點便是,在加工結束之后往往需要在工件上和加工空間里進行費時費力的切屑清理作業。單單就拿排屑槽來說,切屑的特性就在很大程度上決定了所需要花費的費用。

在自動化程度越來越高的背景下,加工流程的安全性也必須逐步加強,同時質量要求和對經濟性的要求也在日益提高,因此切削加工流程中對切屑生成和引導的管理是一個長期的課題,其目標在于使用戶實現較好的生產效益和更高的作業安全性。