低貝鋼丸在拋丸清理中的應用研究

上海通用東岳動力總成有限公司 (山東煙臺 264006) 薛達奇

低貝鋼丸是國際上通用的低碳鋼丸的升級品。為了驗證低貝鋼丸優越的性能,下面對普通鋼丸和低貝鋼丸從工藝到生產試驗進行一系列的對比分析。

一、工藝對比

1.鋼丸材質

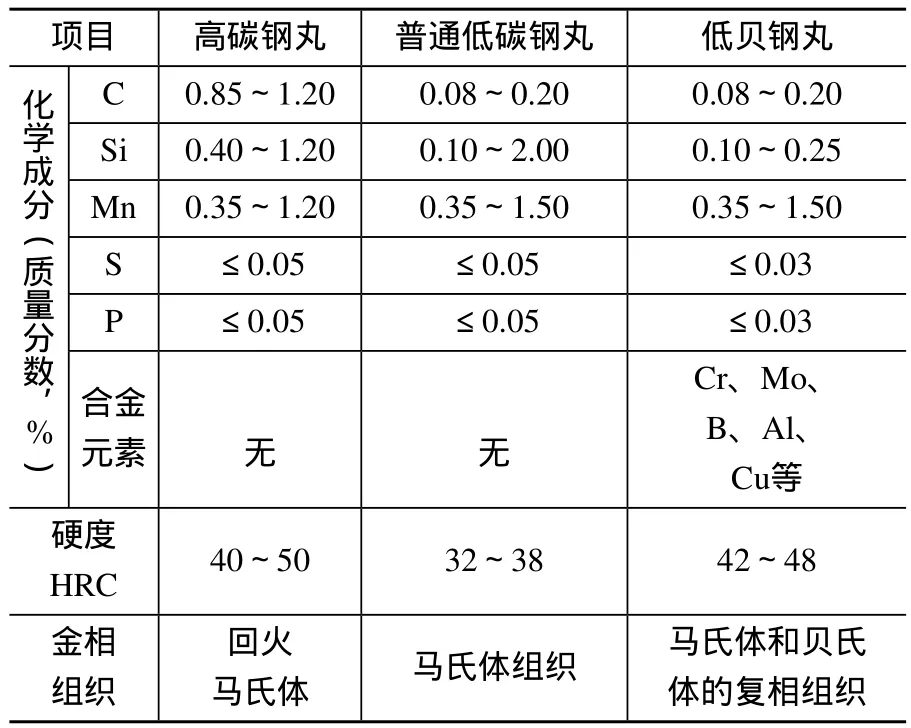

低貝鋼丸采用電弧爐煉鋼,利用電弧爐可調節成分的特性,通過脫碳、脫硫、脫磷,以及提升鋼丸的塑性和沖擊韌度,降低脆性;通過加入Cr、Cu等元素,顯著提高鋼丸的強度、硬度和耐磨性;通過加入Mo、Al等元素能夠細化晶粒,提高鋼丸顯微組織的致密性,提高沖擊性能。并通過造渣、除渣來凈化鋼液,減少鋼液內雜質含量,從而使鋼丸獲得最佳的材質。不同材質鋼丸的化學成分和金相組織見表1。

項目 高碳鋼丸 普通低碳鋼丸 低貝鋼丸化學成分︵質量分數, ︶C 0.85~1.20 0.08~0.20 0.08~0.20 Si 0.40~1.20 0.10~2.00 0.10~0.25 Mn 0.35~1.20 0.35~1.50 0.35~1.50 S ≤0.05 ≤0.05 ≤0.03 P ≤0.05 ≤0.05 ≤0.03合金元素 無 無Cr、Mo、B、Al、Cu等硬度HRC 40~50 32~38 42~48金相組織回火馬氏體 馬氏體組織 馬氏體和貝氏體的復相組織%

2.磨料的金相組織和硬度

低貝鋼丸采用了獨特的等溫二次淬火+低溫回火工藝,對淬火冷卻介質和溫度進行了特別控制,使鋼丸獲得了更耐沖擊的貝氏體+馬氏體的復相組織。從圖1中可以看出,高碳鋼丸晶界處有碳析出,以至于拋丸過程中鋼丸接觸到鑄件瞬間(鋼丸速度78m/s),沿晶界會產生非常大的切向力,鋼丸在拋打過程中極易破碎;低貝鋼丸是復相組織,組織結構非常致密,拋打過程中鋼丸撞擊到鑄件瞬間,內部受力是均勻的,不會產生應力集中現象,因此低貝鋼丸的使用次數較高碳鋼丸有大幅提升。

圖1 高碳鋼丸與低貝鋼丸金相組織

低貝鋼丸硬度為42~48HRC。硬度是鋼丸工作過程中的關鍵性能,對工作效率及消耗具有很大的影響。鋼丸的顯微組織狀態決定了其抗疲勞性能的高低,良好的顯微組織能使其具有更高的耐沖擊性能,從而具有更長的使用壽命。

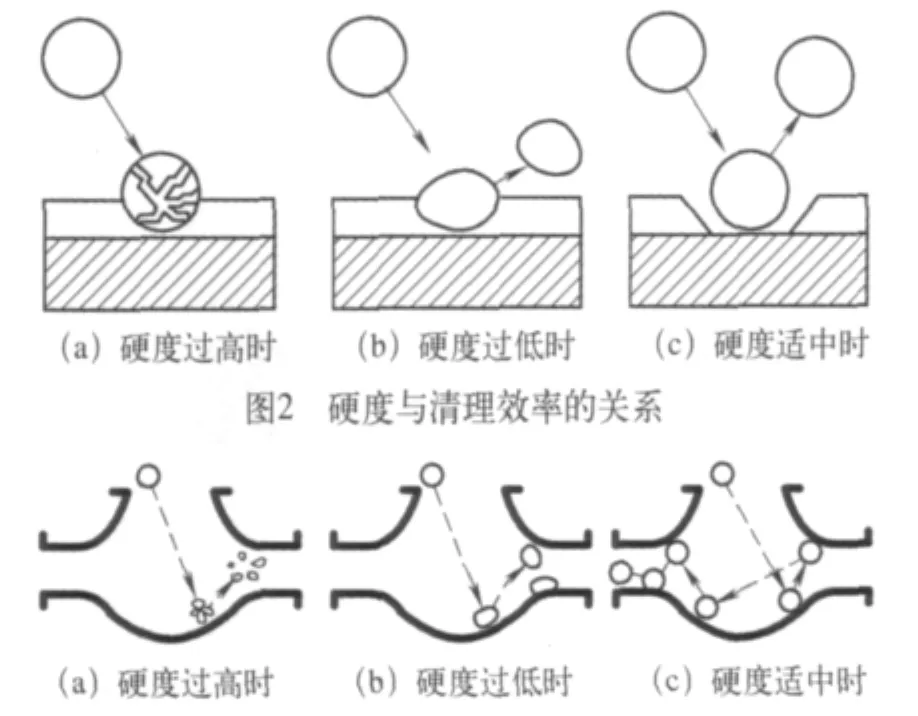

圖2為硬度與清理效率的關系,圖3為硬度與反彈性的關系。從圖中可以發現,硬度過高時鋼丸的抗沖擊性能非常差,容易產生內部應力集中,拋丸過程中易破碎,無法滿足清理高效率的要求,并且鋼丸的消耗升高;硬度過低時鋼丸在碰撞中變形,不能有效地拋打鑄件本體,從而也影響清理效率。以上兩種情況都無法把鑄件表面清理干凈,因此只有硬度適中,鑄件拋丸過程中才能夠有效地清理鑄件本體,并且可以循環利用,降低鋼丸消耗,從而降低鑄件的生產成本。

圖3 硬度與反彈性的關系

3.壽命是鋼丸綜合性能的體現

在拋丸清理中,鋼丸是一個逐漸磨損的過程,在反復的沖擊過程中,每次沖擊鋼丸會發生一次形變,表面會脫落一層。鋼丸外形近似于多邊形,每一個角度對鑄件的沖擊效果是相等的,在使用中鋼丸會不斷變小。高質量的鋼丸變小的過程緩慢,低質量的鋼丸變小的速度很快。

由于低貝鋼丸的材質為低碳合金鋼材質,且經過熱處理,因此使用中不易破碎,其磨損形式是逐步變小。

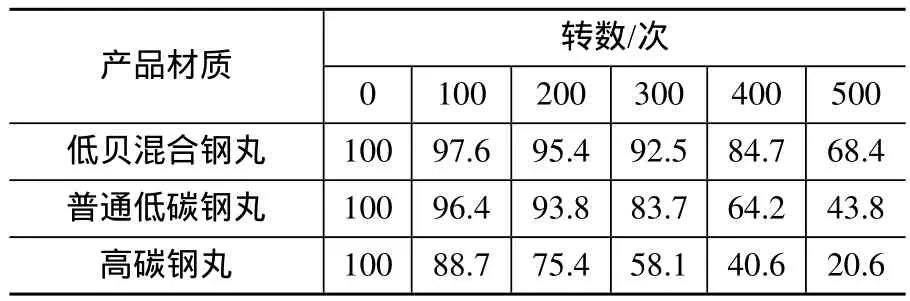

我們采用國際通用的美國歐文壽命試驗機對高碳鋼丸、低碳鋼丸、低貝鋼丸進行殘留量對比試驗,結果見表2、圖4。

表2 鋼丸消耗殘留量統計 (g)

圖4 鋼丸消耗殘留量對比

在相同條件下,經過精確的磨料消耗對比試驗,可以看出低貝鋼丸在拋打過程中使用壽命明顯高于其他兩種鋼丸,消耗量明顯降低。

二、生產性試驗

選定兩臺DISADV2—450拋丸機OP30A和OP30B,將OP30A拋丸機內的原用鋼丸全部清空,加入級配低貝鋼丸并記錄初次裝機量,OP30B繼續添加普通鋼丸,調試好機器后,開始生產試驗。

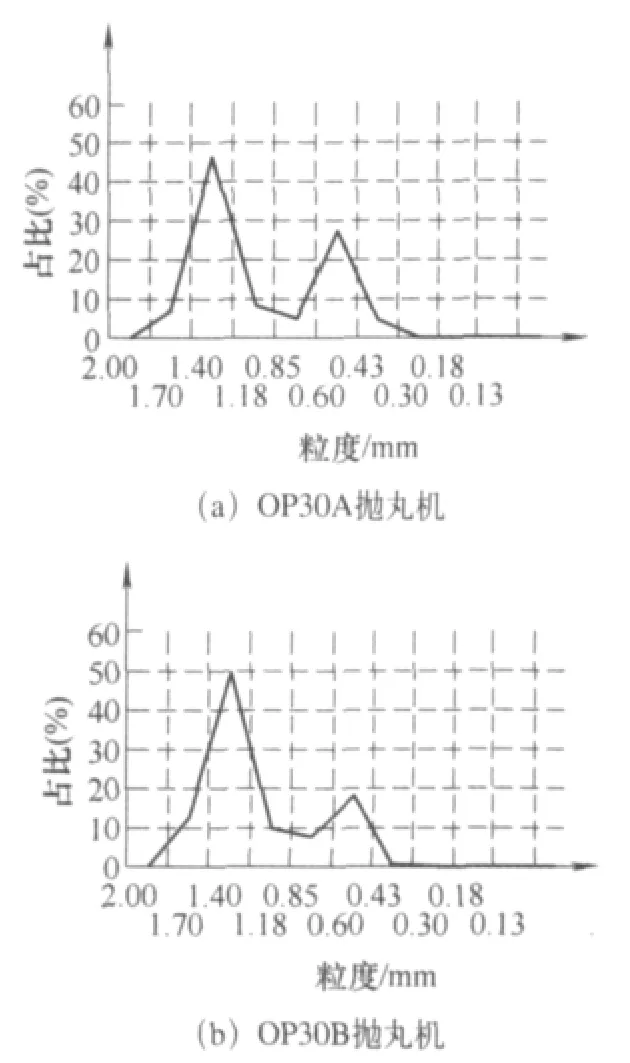

在拋頭電流穩定的狀態下,根據監控兩臺機器中不同粒度鋼丸混合比(見圖5)情況加料,保證拋丸清理在最佳的混合比狀態下進行,分別記錄兩臺拋丸機每天添加鋼丸的數量和清理產量,經過41天的試驗,將兩臺拋丸機的加料數量和清理產量進行匯總,得出最終試驗數據(見表3)。

由數據分析可得,低貝鋼丸比普通鋼丸消耗降低了41%,在拋丸清理過程中大幅減少了鋼丸消耗,降低了清理成本。

圖5 不同粒度磨料混合比

表3 最終試驗數據

三、結語

(1)低貝鋼丸內部組織致密(晶粒細化),拋丸過程中逐步破碎,使用壽命延長,消耗降低。

(2)低貝鋼丸相比普通鋼丸硬度更平均,且更適合鑄件表面清理工作,鋼丸的清理效率大幅提升。