從動齒輪壓力淬火熱處理工藝與變形控制

中航工業常州蘭翔機械有限責任公司 (常州 213022) 牟宗平 牟 暢

我公司生產的某型號從動齒輪是減速器中高精度圓柱斜齒輪,總加工工序有59道,冷加工過程中對尺寸精度要求高,其中關鍵工序就有11道。因此,對熱處理的變形要求很高,不僅受控尺寸多,而且允許變形量極小,個別尺寸變形量要求達到0.01mm。

最為關鍵的是,受材料性能和工藝條件的限制,該零件高溫熱處理后必須一次成形,沒有返工機會,如果報廢,廠內單件廢品損失上萬元。多年來,該零件合格率一般不超過60%。

1.零件結構及加工工藝

從動齒輪材料為18Cr2Ni4WA(電渣無發紋),外觀如圖1所示。

圖1 從動齒輪外觀

熱處理工序有8道,主要加工工序為:毛坯→調質→鍍銅→機加工→補鍍銅→滲碳高溫回火→齒部加工→壓力淬火→冷處理→低溫回火→退銅→磨齒→時效→無損檢測。

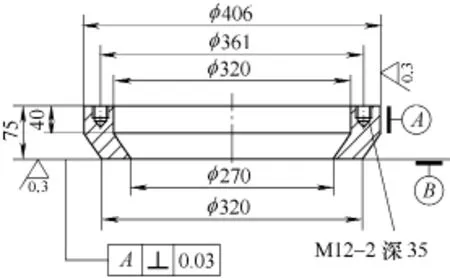

該從動齒輪結構如圖2所示,機加工藝對滲碳淬火熱處理工序提出的尺寸控制具體技術要求為:軸頸A、B徑向圓跳動≤0.01mm,凸凹兩大端面對軸徑A、B徑向圓跳動≤0.18mm,f315mm齒圈徑向圓跳動≤0.15mm,基準尺寸為(8.05±0.1)mm和(9.97±0.1)mm,滲碳面硬度≥60HRC。

圖2 從動齒輪示意

2.熱處理變形超差與分析

通過對兩個批次,18件從動齒輪滲碳淬火前后6個主要尺寸變形情況的統計,尺寸超差頻數見表1,滲碳淬火工序尺寸超差主要原因是凸凹端面對A、B軸頸的徑向圓跳動不合格。

表1 超差情況統計

滲碳零件的表面和心部含碳量不同,有不同的奧氏體等溫轉變圖,淬火冷卻時表面和心部將發生不同的相變。

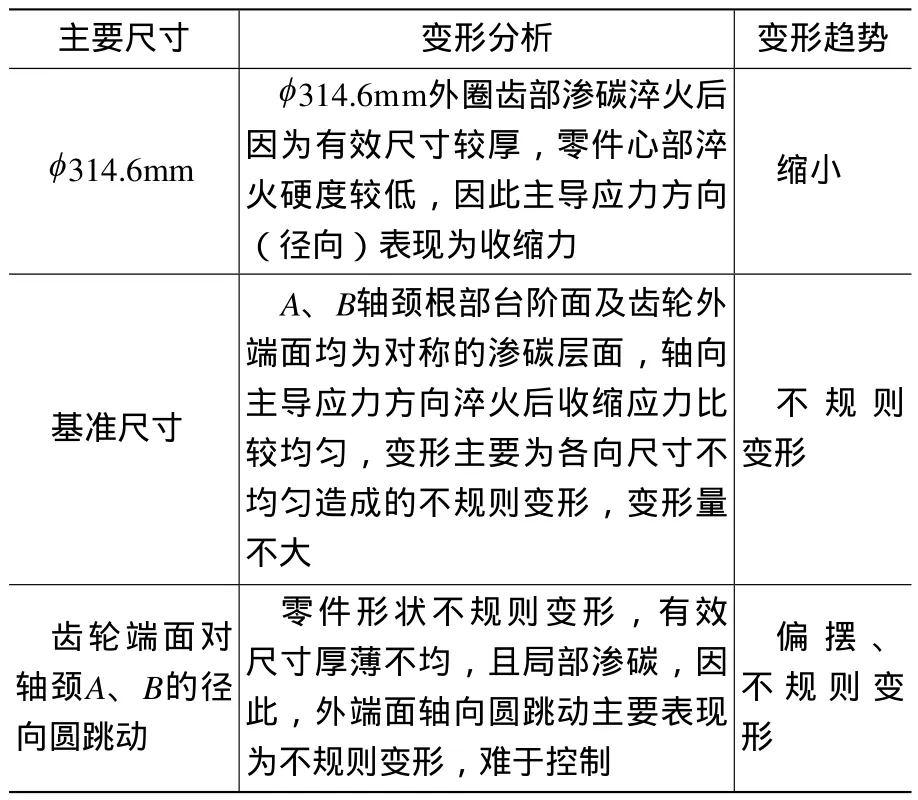

根據滲碳淬火零件的普遍變形規律,結合該零件的實際形狀和尺寸,對其主要尺寸的變形趨勢進行具體分析,見表2。

表2 變形趨勢分析

3.工藝試驗與變形控制

滲碳及淬火加熱工序在RJJ-90井式滲碳爐中進行,由于該零件的熱處理組織和性能要求極高,馬氏體和殘留奧氏體級別≤4級,碳化物≤3級,表面硬度為58~62HRC,心部硬度為30~45HRC,故滲碳溫度(900℃)及淬火溫度(820℃)都有極為嚴格的工藝規定。為減少零件淬火變形,主要從以下三個方面進行工藝試驗和變形控制。

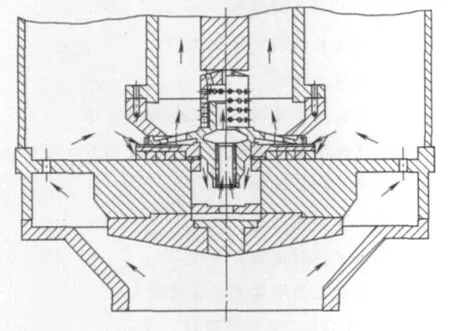

(1)設備與參數選定 由于其外徑尺寸大、輪輻薄、結構復雜,為有效控制淬火變形,選用Y9050A型齒輪液壓淬火機床進行壓力淬火,該液壓淬火機床主機結構如圖3所示。

圖3 液壓淬火機床工作示意

壓床主機由床身、上下壓模組成,上壓模由內外環和中心壓桿及聯接裝置組成,內外環和中心壓桿可分別獨立對零件施壓,零件在淬火過程中對齒輪端面間斷地施以脈沖壓力。泄壓時,淬火零件自由變形。加壓時,矯正變形,在循環壓力交替作用下,零件淬火變形得到較好的矯正。

由于該零件主要變形尺寸為齒輪外端面對A、B軸頸的徑向圓跳動超差,且為不規則變形,故選擇施壓組合時,采用中心壓桿壓力固定,施壓在A、B軸頸的端面上,而采用脈動循環壓力,施壓在齒輪外端面上,在壓力淬火過程當中,軸頸A、B的垂直度在固定壓力下得到較好的保證。而與此同時,齒輪外端面在循環脈動壓力的交替作用下,其淬火過程中產生的熱應力和組織應力變形得到較好矯正。

淬火油溫的選擇,也會對零件變形產生影響。油溫升高,零件淬火熱應力相應減少,同時,油溫升高后,淬火油的流動性增強,零件各部位淬火冷卻均勻性更好,熱應力也更小,零件的淬火變形相對減小。因此,在考慮設備允許的前提下,淬火油溫選擇為80℃,試驗效果較為理想。

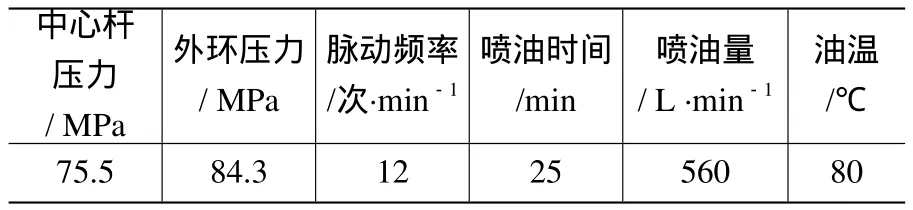

在實際操作過程中,中心壓桿及外環壓力大小的選擇、脈動施壓頻率的調整,以及噴油冷卻時間和噴油量的選定,都對零件的壓力淬火變形產生較大的影響。經過大量工藝試驗,從動齒輪的壓力淬火參數見表3。

表3 壓力淬火參數

(2)淬火模具設計 淬火模具應當結合零件結構特點和變形規律,對關鍵變形部位施以合適的壓力,保證壓力淬火對零件變形的矯正作用。同時也應結合設備噴油冷卻模式和零件結構特點,通過增加設計導油孔、導油槽等結構,加強淬火油的循環冷卻能力,使得零件各部位冷卻更均勻,變形量更小。

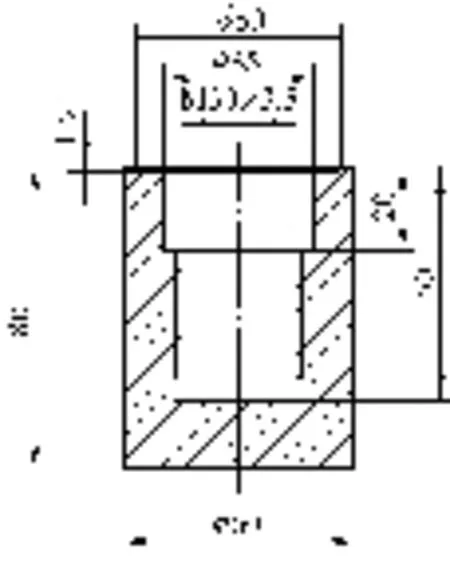

設計并制造中心壓模,如圖4所示。其中f20mm平面是重要傳力面,保證中心套模的壓力通過它能均勻施壓到零件凸軸根部,保證A、B軸頸的垂直度。考慮到零件熱脹冷縮,內孔(f69±0.2)mm與零件凸軸相配,保證0.2mm的間隙配合。為保證零件各部均勻冷卻,減少變形,設計56個f10mm孔為泄油孔。

圖4 中心壓模

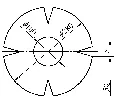

圖5 外環模

設計并制造外環模(見圖5),與Y9050A型齒輪淬火機床配裝,淬火時B面(f320mm與f270mm組成的環平面)施壓在零件的齒圈外端面上,通過施以脈動循環壓力,保證齒圈外端面的尺寸變形。為保證齒圈外端面的淬火硬度,B面銑花盤式過油槽。

設計并制造中心套模(見圖6),與齒輪淬火機床配裝,將液壓機的中心桿壓力施壓到中心壓模上。

圖6 中心套模

圖7 補償墊片

設計并制造補償墊片,如圖7所示。在試驗過程中,經常出現零件凸面上鼓現象,導致基準尺寸8.05mm、9.97mm難以保證的現象。由于零件結構的原因,造成齒輪輻板凸凹兩面淬火冷卻速度不一致,凸面冷卻速度大于凹面冷卻速度,導致凸面上鼓。為此設計并制造了補償墊片。淬火時,將補償墊片置于齒輪輻板凸面上,能有效平衡好凸凹兩面的冷卻速度,從而減少零件的變形。補償墊片上的開口,起到調節冷卻面積的作用,可經試驗確定尺寸。

(3)淬火冷卻介質 為了盡力減少以熱應力為主引起的變形,保證零件淬火后達到表面和心部硬度的要求,盡量采用在高溫區冷卻能力低,而在低溫區有較高冷卻速度的淬火介質。熱油能夠增大淬火冷卻介質的流動性,又能縮小與零件的溫差,從而有利于減少齒輪變形,以常用的全損耗系統用油進行試驗,黏度較大的全損耗系統用油對減少變形有利,本試驗選用L-AN46全損耗系統用油,油溫控制在80~100℃,試驗效果良好。

4.試驗結果

經過對試驗件反復的冷調、熱調、單件試淬火后,采用上述循環脈動淬火工藝、改進熱處理夾具和模具設計的工藝方法,使用Y9050A型齒輪淬火機床壓淬了18件從動齒輪,從實測數據分析可知,該零件主要尺寸熱處理變形合格率達到98%以上,取得了良好的工藝改進效果,滿足了生產的需求,并取得良好的經濟效益。