聚乳酸產業現狀與合成技術研究進展

周愛軍,李長存,黎樹根,舒 迪,楊麗欣

(1.武漢工程大學 綠色化工過程教育部重點實驗室,湖北 武漢430074;2.中國石化集團資產經營管理有限公司巴陵石化分公司環己酮事業部,湖南 岳陽414014)

隨著社會經濟的發展,塑料的應用量與日俱增,在給人類帶來便利的同時,也造成了嚴重的環境污染。因此尋找和開發環境友好型的高分子材料成為解決當前白色污染問題的方向之一。聚乳酸(Polylactide,PLA)是一種脂肪族聚酯,具有良好的生物降解性和優異的力學性能,被認為是通用塑料的首選替代品;另外聚乳酸還具有很好的生物相容性,能夠作為體內植入材料(如骨釘、固定支架等)和生物藥用材料等;生產原料來源于可再生資源(主要為植物淀粉)[1]。因此,對聚乳酸產業及發展的研究具有重要意義。

1 聚乳酸的產業現狀

1.1 國內外聚乳酸的生產現狀

早在1932年,美國著名化學家Carothers等[2]就用丙交酯開環聚合法合成了聚乳酸,但由于合成的聚乳酸分子量低,未能推廣應用。20世紀60年代,所開發的聚乳酸因具有良好的生物相容性和生物降解性,逐漸在生物醫藥領域得到成功應用[3]。1980年以來,人們開始研究聚乳酸的大規模工業化生產,并應用于諸多領域[4]。

目前,國外生產聚乳酸的企業主要集中在美國、日本、荷蘭和德國等發達國家。2002年,Nature Works(嘉吉陶氏公司,由美國嘉吉和陶氏化學公司在1997年合資成立)在美國內布拉斯加州建成乳酸和聚乳酸生產線,2005年陶氏退出,Nature Works原有的18萬t·a-1乳酸生產線由嘉吉公司全資控股,成為目前全球最大的聚乳酸生產商,其生產技術也一直處于世界領先地位。2007年,日本帝人公司與嘉吉公司成為聚乳酸生產項目的控股伙伴,各自控股50%,并將聚乳酸生產線由7萬t·a-1擴能至14萬t·a-1,這套裝置以玉米為原料,通過生物發酵得到乳酸,再以乳酸為原料聚合生產聚乳酸[5],所生產的聚乳酸主要供應包裝和纖維市場,其中纖維級聚乳酸的商品名為Lngeo。美國Cereplast公司于2006年將1.23萬t·a-1的聚乳酸加工生產線擴能至1.81萬t·a-1[6],該公司用聚乳酸、淀粉和納米組分添加劑來生產100%的生物基塑料。Hycail在荷蘭建成了產能為1000t·a-1的聚乳酸中試生產線,但于2006年停運,并由英國一家以糖和發酵為主業的Tate&Lyle接管。島津公司在日本建設了1000t·a-1的聚乳酸中試裝置,2004年將裝置賣給了日本豐田公司,經過數年的試運行后,豐田公司在2008年停止聚乳酸項目,將其賣給日本帝人公司,2009年帝人公司計劃投資1800萬美元將聚乳酸產能擴大到1200t·a-1。比利時乳酸企業格拉特公司和道達爾石化公司于2007年宣布成立合資公司,并建成了1500t·a-1的聚乳酸生產線。伍德公司建有一套聚乳酸中試裝置,2009年宣布為其客戶Pyramid技術公司在德國建設6萬t·a-1的聚乳酸生產廠。Symbra計劃建設5萬t·a-1聚乳酸發泡樹脂來替代發泡聚苯乙烯[5]。

國內對聚乳酸的生產技術研究起步較晚,但發展速度較快。2008年由浙江海正集團與中科院長春應用化學研究所合作建成了5000t·a-1的聚乳酸生產線,并實現了批量生產,60%產品出口歐洲和日本等國。這標志著我國繼美國之后,成為第二個聚乳酸產業化規模達5000t·a-1以上的國家[5]。2012年該公司聚乳酸產業化項目通過驗收,并計劃2013年底建成3萬t·a-1聚乳酸生產線。

另外,光華偉業、南通九鼎和長江化纖等公司已經進入聚乳酸中試階段。截止到2010年4月,國內聚乳酸的產能已達到12 000t·a-1[7]。

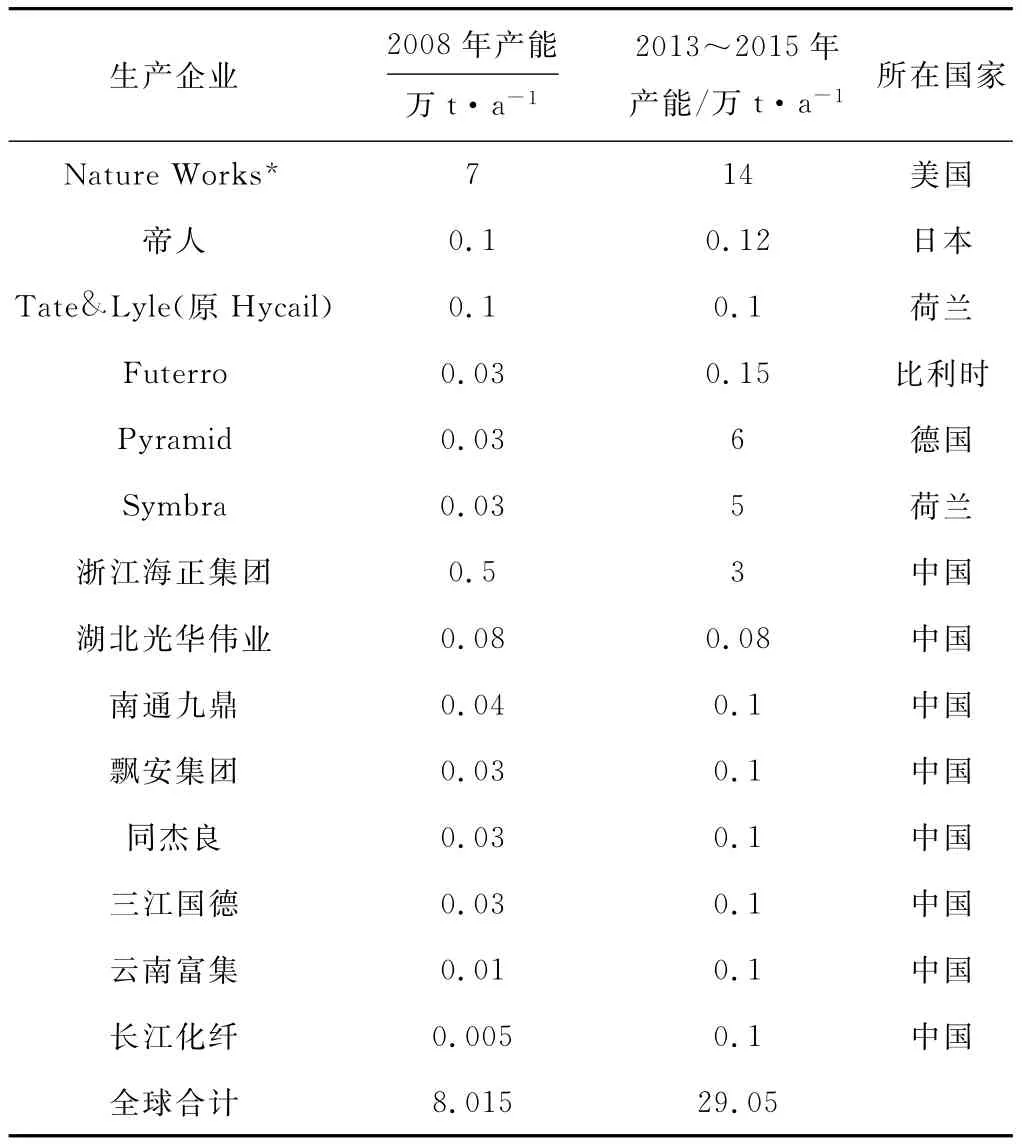

目前,全球聚乳酸的總產能約為15萬t·a-1,預計2015年底產能將達到29萬t·a-1。主要生產企業及產能如表1所示[5]。

表1 全球聚乳酸主要生產企業及產能Tab.1 The global major production enterprises and capacity of PLA

1.2 國內外乳酸的生產現狀

乳酸是一種重要的有機酸,是生產聚乳酸的單體原料,化學名為α-羥基丙酸,因其分子式含有一個不對稱碳原子,從而使其具有旋光性,因此產生兩種旋光異構體,分別為L-乳酸(左旋性)和D-乳酸(右旋性),當兩者按等比例混合時則形成消旋的DL-乳酸。由于人體只有代謝L-乳酸的酶,如果攝入少量的D-乳酸則會引起代謝紊亂甚至中毒,DL-乳酸對人體也有一定的副作用,這使得L-乳酸得到了大量的生產和應用,一般采用發酵法生產的乳酸都是左旋性的L-乳酸。主要工藝路線如下:首先將玉米淀粉漿制糖,然后經過發酵、酸化、中和、過濾、酸解、過濾、脫色、一次濃縮、離子交換、二次濃縮等步驟,最后制得乳酸濃縮成品[8]。

21世紀初,全球乳酸的生產能力已超過20萬t·a-1,實際消耗量為15萬t·a-1。2008年,全球乳酸的總生產能力為65萬t·a-1,實際年產量為37萬t·a-1[9]。1994年美國的乳酸消耗量為 2 萬t·a-1,1999年為6萬t·a-1,2000年已達到7萬t·a-1,年需求增長率為5%~8%。日本的乳酸年消耗量約為1萬t·a-1,并逐年增加。2004年我國乳酸產量約為4.5萬t·a-1,2005年達到10萬t·a-1[8],2008年占到全球總產量的30%左右。

全球主要的乳酸生產企業有Nature Works公司、Archer Daniels Midland、CSM NV、Purac、Galactic SA、Musashino Chemical Laboratory Ltd.(武藏野化學研究所)、河南金丹乳酸有限公司和江西武藏野生物化工有限公司等[8]。其中美國Nature Works公司擁有18萬t·a-1乳酸生產線。河南金丹乳酸有限公司具有10萬t·a-1的乳酸產能,生產規模居世界第二、亞洲第一,其中DL-乳酸產量居世界首位。另外,Purac公司于2008年在泰國新建1萬t·a-1的乳酸項目。江西武藏野生物化工有限公司、日本武藏野化學研究所和江西省科學院合作擬投資36億元人民幣建設18萬t·a-1的L-乳酸生產線和10萬t·a-1的聚乳酸生產線[9]。

2 聚乳酸的合成技術

目前,聚乳酸的合成方法主要有開環聚合法和直接縮聚法。

2.1 開環聚合法

開環聚合法,首先將乳酸脫水環化制成丙交酯,然后將重結晶的丙交酯進行開環聚合反應合成聚乳酸[10]。開環聚合根據引發劑的引發機理不同,又可分為陰離子開環聚合、陽離子開環聚合和配位開環聚合。

2.1.1 陰離子開環聚合

丙交酯陰離子開環聚合使用的引發劑主要是烷氧基或烷基堿金屬化合物[11],包括醇鈉、醇鉀和丁基鋰等[12]。首先陰離子進攻丙交酯中的羰基碳,然后使酰氧鍵斷裂發生開環反應,丙交酯逐個插入到主鏈中,過程中伴隨著插入機理,最后制得聚乳酸。陰離子開環聚合具有反應活性高、速度快、可進行本體和溶液聚合反應等優點,但也存在一些問題,如很難避免消旋化和制備高分子量的聚乳酸。Kricheldorf等[13]以叔丁氧基鉀和叔丁氧基鋰為催化劑,催化丙交酯聚合,在相同的條件下,這兩種催化劑和增長鏈均會發生外消旋反應,同時丙交酯的轉化率不會超過80%;而利用原位生成的一級鉀、二級鉀和烷氧基鋰作為催化劑,卻能使丙交酯的轉化率超過80%。分析結果發現,烷氧引發劑已在聚乳酸鏈中,其引發途徑是親核進攻途徑。

2.1.2 陽離子開環聚合

陽離子開環聚合的反應機理為:陽離子先進攻單體環外的氧得到氧鎓離子,再通過烷氧基斷裂開環,生產陽離子中間體,并以中間體為反應活性中心,進行陽離子開環聚合,從而增長分子鏈。陽離子開環聚合常用的催化劑主要有質子酸類、路易斯酸類和烷基化試劑。其中質子酸類催化劑主要有HBr、HCl、RCOOH等;路易斯酸類催化劑主要有SnCl2、FeCl3、AlCl3和SnCl4;烷基化試劑主要有CF3SO3CH3。其中SnCl2被認為是L-丙交酯開環聚合的高效催化劑。以SnCl2為催化劑,在較高溫度下得到的聚合物仍然保持原來單體的構型,不會發生消旋化[14]。Bourissou等[15]以酸和質子試劑作為催化劑,使乳酸發生陽離子開環聚合,結果表明,利用三氟甲基磺酸作催化劑、異丙醇作引發劑,可在室溫條件下合成分子量大于20 000的聚乳酸。

2.1.3 配位開環聚合

配位開環聚合是當前研究最多的一種聚合方法,通過配位開環聚合可以得到高分子量、高強度的聚乳酸。反應機理為:丙交酯上的羰基氧與引發劑中具有空軌道的金屬進行配位,單體的酰氧鍵對配位鍵進行插入,從而實現鏈增長。配位開環聚合常用的催化劑有有機鋁化合物、錫類化合物、稀土類化合物等。金屬鋁可與不同配體形成配位化合物,催化丙交酯開環聚合得到高分子聚乳酸。錫鹽對丙交酯的開環聚合具有較高的催化活性。黎穎欣等[16]以Sn(Oct)2為催化劑、二乙醇胺為共引發劑在130℃下進行D,L-丙交酯的開環聚合,轉化率較高,且得到的聚合物有更強的親水性。沈賢德等[17]采用Sn(Oct)2與ZnO復合催化,制備粘均分子量接近30萬的聚乳酸。陳連喜等[18]在有機錫化合物四苯基錫、三正丁基醋酸錫、Sn(Oct)2等催化劑引發下進行D,L-丙交酯的開環聚合,得到分子量為413 600的聚乳酸。

開環聚合法是目前應用最廣泛的聚合方法,通過這種方法合成的聚乳酸分子量較高,可達到上百萬。目前在美國、日本等國均已實現工業化生產。但開環聚合法也有其不足之處,必須先環化制備丙交酯,而且生產過程中需要較多的溶劑來提純結晶丙交酯,增加了工序和生產成本。

2.2 直接縮聚法

乳酸同時具有羥基和羧基,可直接縮聚得到聚乳酸。早在20世紀30年代就開始了直接縮聚法制備聚乳酸的研究,但直到70年代,工藝雖經改進,仍只能得到分子質量小于5000的低聚物,且產品的性能差、易分解,使用價值不高[19]。Okada分2次加入SnCl2和焦磷酸,一步合成了分子量為10 300的聚乳酸[20]。日本昭和高分子公司將乳酸置于惰性氣體保護下,慢慢加熱升溫并慢慢減壓,使乳酸直接脫水縮合;最后將反應物在220~260℃、1333Pa低壓下進一步縮聚,得到分子量為4000的聚乳酸。但此方法反應時間長,產物在高溫下會老化分解[21]。

Ajioka等[22]開發了連續共沸直接縮合的工藝,所得到聚乳酸的分子量高達30萬,使得日本三井化學公司實現了聚乳酸的商品化生產。樊國棟等[23]以DL-乳酸單體為原料,選取活性較高的SnCl2為催化劑,采用熔融縮聚法在170℃合成了具有一定分子量的聚乳酸。任杰等[24]發明了一種直接熔融制備高分子聚乳酸的方法,在惰性氣體保護下,向聚乳酸預聚體中加入含有2個活性官能團的擴鏈劑,其中一個官能團易與羥基反應、另一個官能團易與羧基反應,如1,2-環氧辛酰氯、環氧氯丙烷、2,4-甲苯二異氰酸酯等,然后通過反應擠出制備聚乳酸,從而使反應得到的聚乳酸的特性粘度由預聚體的0.1~0.2dL·g-1提高到1.0~1.5dL·g-1。余木火等[25]發明了一種熔融縮聚制備高分子量聚乳酸的方法,以乳酸、脂肪族二元酸為起始原料,制得兩端為羧基的乳酸預聚物,然后再加入一定比例的環氧樹脂,于一定溫度、壓力條件下制得高分子量的聚乳酸,通過優化反應條件可以得到粘均分子量為13萬~22萬的聚乳酸。鐘偉等[26]采用溶液直接縮聚法,以苯甲醚為溶劑,通過真空縮聚和溶液回流帶水的方法制備聚乳酸,在常壓下180℃共沸回流36h,得到粘均分子量為19 000的聚乳酸。汪朝陽等[27]以二異氰酸酯為擴鏈劑、四氫呋喃為溶劑進行擴鏈反應合成聚乳酸,取得了較好的結果。

目前,直接縮聚法要獲得高分子量的聚乳酸必須注意以下問題:反應動力學問題、水的有效脫除和抑制解聚等[28]。關于水的有效脫除,通常使用沸點和水相近的有機溶劑,在常壓下反應帶走聚合產生的小分子物質。為了提高反應程度,一般可采用延長反應時間、提高反應溫度(限制在分解溫度之下)等措施,盡量脫除生成的小分子物質。

3 展望

在聚乳酸產能方面,隨著新建裝置的建成投產,到2015年全球聚乳酸的產能有望突破30萬t·a-1。在合成技術方面,直接縮聚法存在產品分子量低、反應時間長等問題;開環聚合法存在工序多且需要溶劑提純丙交酯等問題,未來幾年,解決以上問題依然是行業研究的重點。目前,聚乳酸價格高于普通塑料,隨著生產技術的提高、產能的擴大和成本的降低,聚乳酸的市場競爭力會越來越強。同時,隨著全球環境保護意識的增強以及聚乳酸應用領域的擴大,聚乳酸的需求量也將與日俱增。

[1]任杰.聚乳酸的國內外研發、生產現狀及應用背景[J].新材料產業,2005,(6):25-27.

[2]Carothers W H,Dorough G L,van Natta F J.Studies of polymerization and ring formation.Ⅹ.The reversible polymerization of sixmembered cyclic esters[J].J Am Chem Soc,1932,54(2):761-772.

[3]Kulkarni R K,Pani K C,Neuman C,et al.Polylactic acid for surgical implants[J].Archive Surgery,1966,93(5):839-843.

[4]余木火.聚乳酸合成的國內外發展現狀[J].化纖信息,2005:44-56.

[5]甄光明.生物降解塑料聚乳酸及其工業應用[J].新材料產業,2009,(8):36-41.

[6]錢伯章,朱建芳.降解塑料的發展現狀和市場[J].橡塑資源利用,2007,(5):21-28.

[7]錢伯章.中國聚乳酸開發和應用進展[J].精細石油化工進展,2012,13(5):53-58.

[8]陳寶利,張青萍.乳酸生產的現狀及未來的發展方向[J].廣東化工,2011,38(9):65-66.

[9]譚天偉,蘇海佳,楊晶.生物基材料產業化進展[J].中國材料進展,2012,31(2):1-6.

[10]吳慧昊.乳酸及其衍生物國內外發展現狀及應用研究[J].西北民族大學學報(自然科學版),2010,31(2):67-70,73.

[11]夏璐.聚乳酸合成及改性研究[D].南昌:南昌大學,2011.

[12]江佳晶.聚乳酸合成研究[D].鎮江:江蘇科技大學,2012.

[13]Kricheldorf H R,Boettcher C.Polylactones 27.Anionic polymerization of L-lactide.Variation of endgroups and synthesis of block copolymers with poly(ethylene oxide)[J].Makromol Chem Macromol Symp,1993,73(1):47-64.

[14]曹新鑫,戴星紅,劉靜靜.生物高分子聚乳酸的合成綜述[J].安徽化工,2008,34(1):9-12.

[15]Bourissou D,Martin-Vaca B,Dumitrescu A,et al.Controlled cationic polymerization of lactide[J].Macromolecules,2005,38(24):9993-9998.

[16]黎穎欣,王小鶯,高建文,等.以二乙醇胺為共引發劑的PLA的合成與表征[J].中山大學學報(自然科學版),2003,42(2):42-45.

[17]沈賢德,肖猱,李金鋼.聚L-乳酸的合成及表征[J].應用科技,2008,35(12):54-59.

[18]陳連喜,劉全文,田華,等.有機錫化合物引發D,L-丙交酯的開環聚合[J].應用化工,2007,36(7):700-702.

[19]Fukuzaki H,Yoshida M,Asano M,et al.Synthesis of low-molecular-weight copoly(L-lactic acid/ε-caprolactone)by direct copolycondensation in the absence of catalysts,and enzymatic degradation of the polymers[J].Polymer,1990,31(10):2006-2014.

[20]史鐵鈞,董智賢.聚乳酸的性能、合成方法及應用[J].化工新型材料,2001,29(5):13-16.

[21]劉俊,劉義榮.聚乳酸的合成及應用[J].生物醫學工程學雜志,2001,18(2):285-287.

[22]Ajioka M,Enomoto K,Suzuki K,et al.Basic properties of polylactic acid produced by the direct condensation polymerization of lactic acid[J].Bull Chem Soc Jpn,1995,68(8):2125-2131.

[23]樊國棟,張昭,蔡強.熔融縮聚法制備聚乳酸的研究[J].陜西科技大學學報(自然科學版),2006,24(4):1-3,16.

[24]任杰,王秦峰.一種乳酸直接縮聚制備聚乳酸的聚合反應裝置[P].CN 2 641 046,2004-09-15.

[25]余木火,徐紅,滕翠青,等.一種高分子量聚乳酸的制備方法[P].CN 1 757 659,2006-04-12.

[26]鐘偉,戈進杰,馬敬紅,等.聚乳酸的直接縮聚制備及其異氰酸酯擴鏈探索[J].復旦學報(自然科學版),1999,38(6):705-708.

[27]汪朝陽,趙耀明,王浚,等.外消旋乳酸直接聚合-二異氰酸酯溶液擴鏈反應機理[J].化工學報,2007,58(3):638-645.

[28]陳佑寧,樊國棟,張知俠,等.聚乳酸的合成和改性研究進展[J].科技導報,2009,27(17):106-110.