丙烯酸甲酯-甲醇-水體系逆流萃取過程的模擬

陳艷紅,張貝克,馬 昕,盧秉南

(北京化工大學信息科學與技術學院,北京 100029)

丙烯酸甲酯主要用于生產高分子聚合單體,易于與多種乙烯單體共聚,是有機合成及制作涂料、紡織、皮革、膠黏劑、工業用各種樹脂的重要原料。由丙烯酸甲酯可以合成很多性能極佳的水性化產品,符合當今人類環保意識加強的要求,因此,丙烯酸甲酯生產的發展是極其迅速的[1-2]。

某丙烯酸甲酯廠生產工藝主要由反應系統與精制系統組成,來自反應系統的粗酯液中含有約73%的丙烯酸甲酯、21%的甲醇及少量水和其它副產物。由于丙烯酸甲酯與甲醇沸點較近,若直接選用精餾方法分離,將會耗費大量能量,并且不利于節能減排。而丙烯酸甲酯-甲醇-水是一個部分互溶三元體系,采用水萃取丙烯酸甲酯中的甲醇,不僅大大提高了分離能力,而且萃取操作后的產物也易于分離,并且能夠循環用于生產,符合當今社會對化工廠節能減排的要求[3]。萃取塔的處理能力與分離效率大大影響了精制系統中后續精餾塔的負荷和產品的質量,為此,本文作者擬以化工流程模擬軟件對該廠精制系統的甲醇萃取塔進行流程模擬和操作優化,為指導甲醇萃取塔的實際生產與工藝改造提供理論依據。

1 甲醇萃取的流程模擬

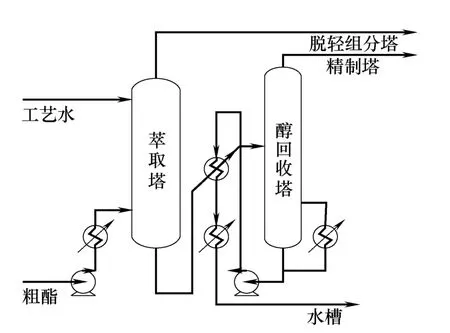

1.1 甲醇萃取工藝流程

來自反應系統的粗酯液經流量調節進入萃取塔。加料冷卻器,用冷卻水冷卻到40℃進入萃取塔底部;工藝水經流量調節進入萃取塔頂部。經過逆流萃取,甲醇被溶解到萃取水中,塔底部流出的萃取水經換熱到70℃進入甲醇回收塔進行甲醇的回收。塔頂部水相和酯相分層,萃余相中含少量甲醇及少量水的丙烯酸甲酯,被送往脫輕組分塔進行進一步的精制。甲醇萃取系統的簡易流程圖如圖1所示。該廠的萃取塔是一個塔高8.32 m的轉盤萃取塔,其中萃取段高度為4.32 m,內有30個轉盤,塔徑1.2m,轉盤直徑0.66 m,孔徑0.84 m,隔室高度0.144 m,澄清室高度2 m,轉速為0.55 r/s。

1.2 理論級的計算

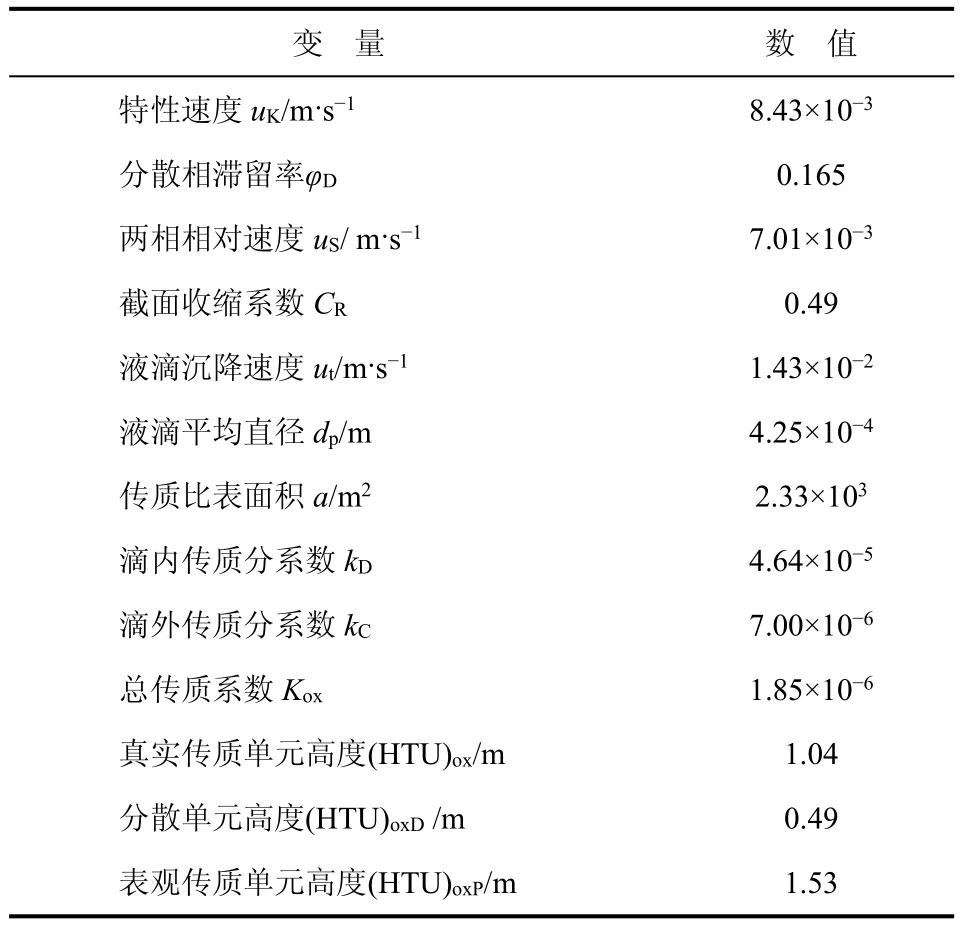

根據轉盤萃取塔的形式結構和進塔物料的物理性質以及文獻[9]中的計算方法可以計算該轉盤萃取塔的表觀傳質單元數即理論級。過程中解得的主要參數如表1。

由表1 可知,解得的表觀傳質單元高度為1.53 m,已知萃取段高度為4.32 m,則萃取段高度與表觀傳質單元高度的比值2.82為傳質單元數,近似為整數3,即理論級為3。

圖1 甲醇萃取系統流程簡圖

表1 表觀傳質單元數主要參數

1.3 進料組分簡化

實際生產中進入萃取塔底部的物料含有73.05%的丙烯酸甲酯、21.24%的甲醇、4.80%的水及0.91%的雜質,雜質是由上游反應系統的副反應產生,成分不確定,而且雜質含量較低,所以作簡化處理,進料組分擬三元化[4-5]。

1.4 模擬計算

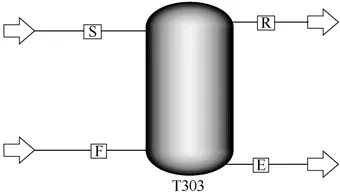

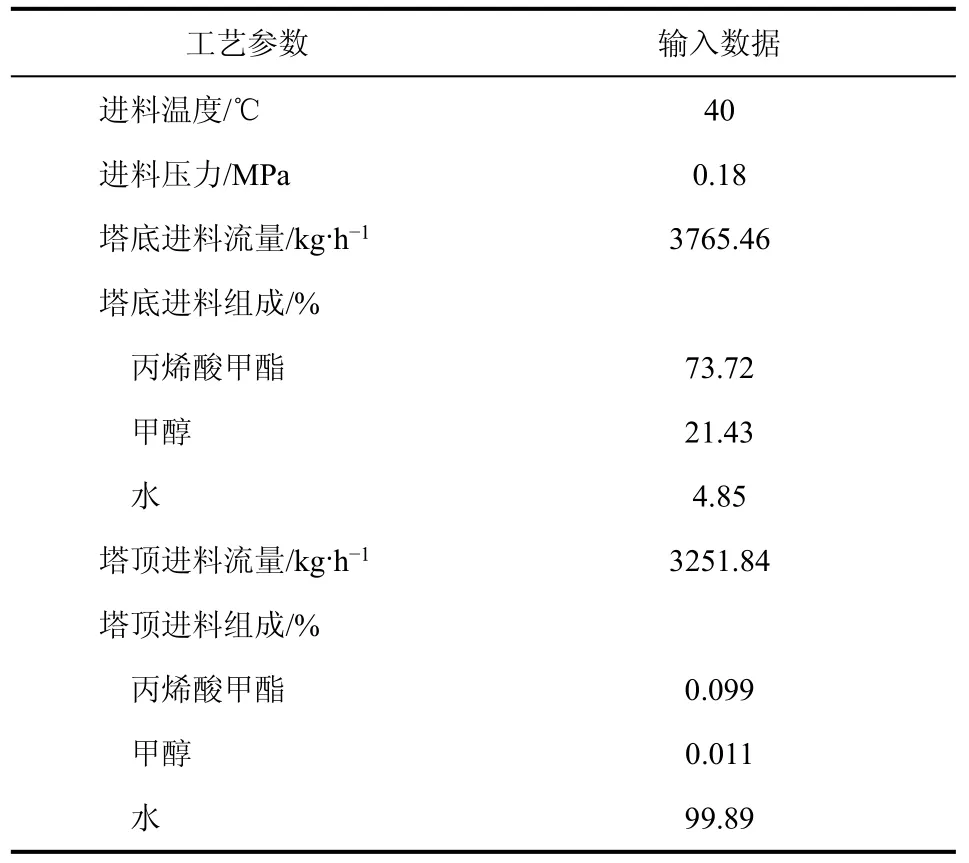

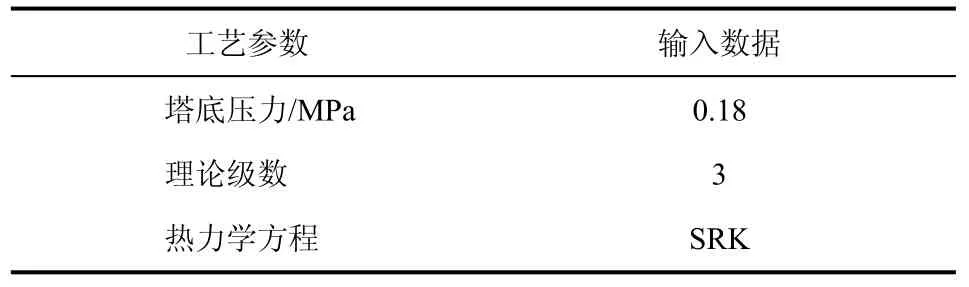

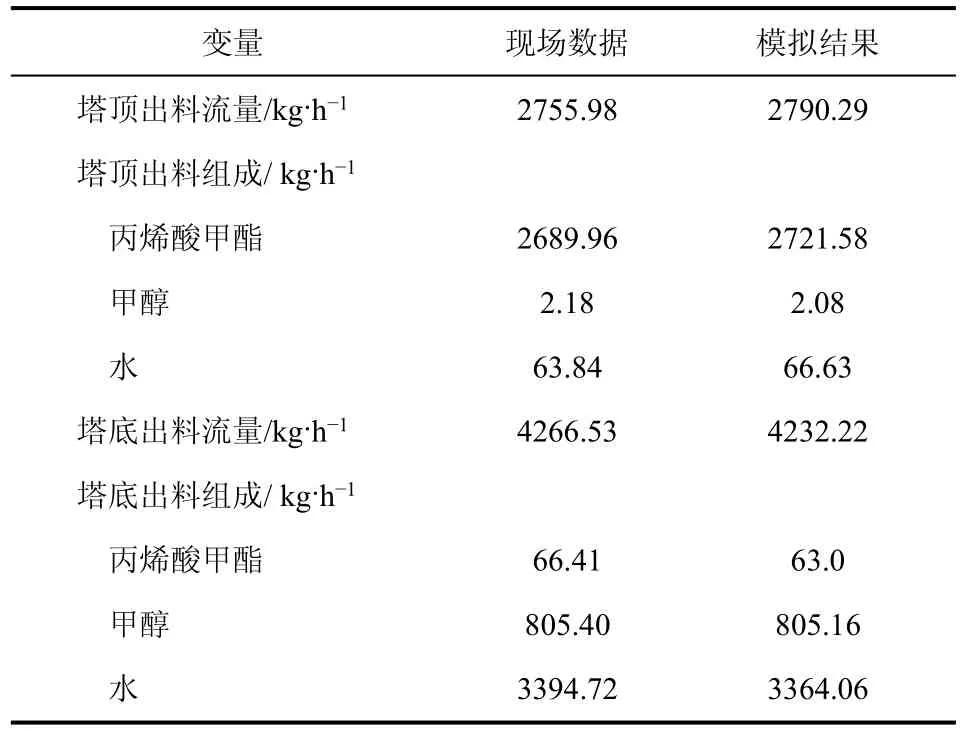

利用Aspen Plus 模擬軟件對甲醇萃取塔進行模擬。模擬計算時,萃取塔采用Extract 平衡級模型模塊,甲醇萃取塔模擬圖如圖2。塔頂進料S為萃取劑工藝水,塔底進料F為粗酯液,塔頂出料R為萃余液,塔底出料E為萃取液。另外還需要輸入進料的組成、流量以及狀態值和塔設備的相關工藝參數。進料物流的工藝參數和組成見表2,塔設備的工藝參數見表3,模擬結果與現場數據的對比見表4。

圖2 甲醇萃取塔模擬圖

表2 進料物流的工藝參數和組成

表3 萃取塔模型輸入變量

表4 模擬結果與裝置運行數據比較

表4的模擬結果表明:模型模擬結果和現場數據基本吻合,分析模擬結果與現場數據的誤差首先由于實際工廠中的塔是轉盤萃取塔,機械動力的加入使級間返混加劇,模擬模型中的簡單平衡級模型不能充分體現這種級間的返混程度[6];其次,由于缺乏最適用于液液相平衡關系的NRTL 方程參數,而采用了SRK 方程,同樣對模擬結果產生影響。但模型能夠用于預測實際生產過程、研究相關操作變量對產品質量指標的影響,指導工業裝置參數優化運行。

2 基于流程模擬的甲醇萃取塔工況分析與操作優化

對于該丙烯酸甲酯廠的轉盤萃取塔來說,影響萃取結果的操作因素有溫度,萃取相比以及轉盤速度。本研究工作將在已經建立的萃取模型基礎上,研究各操作條件對產品質量的影響,為改進生產工藝提供依據[7-8]。

2.1 操作溫度對產品質量的影響

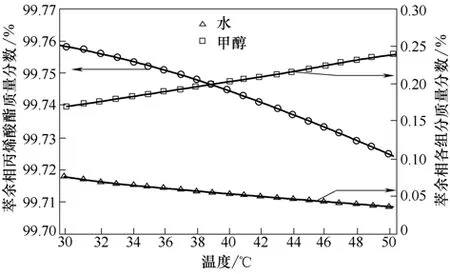

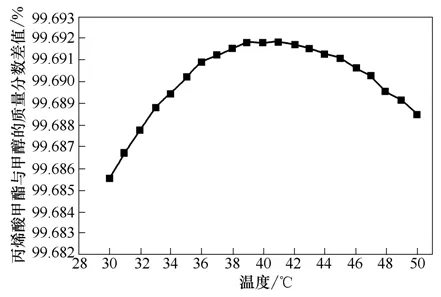

由于萃取平衡時甲醇在水相和丙烯酸酯相中的濃度分布與溫度有關,所以根據模型考察了操作溫度對萃取過程的影響,得到了如圖3所示的變化曲線。

由圖3 可知,隨著溫度的增加,萃余相中丙烯酸酯與甲醇的含量逐漸減少,萃余相中水的含量逐漸增加。因為酯和醇的分離較困難,所以工廠生產追求的目標是使萃余相中酯的含量多而同時醇的含量少,由萃余相中丙烯酸酯的質量分數與甲醇的質量分數做差,可得兩者質量分數的差值,如圖4。由圖4 可知,當操作溫度在39℃左右時,目標函數達到最大值,這與實際生產中的操作溫度基本相符,可根據實際生產中對塔頂出料的最低質量要求來確定生產合格的塔頂產品所需要的操作溫度范圍,用以指導生產。

圖3 操作溫度對萃余相各組分質量分數的影響

圖4 溫度對萃余相中丙烯酸甲酯與甲醇質量分數差值的影響

2.2 萃取相比對產品質量的影響

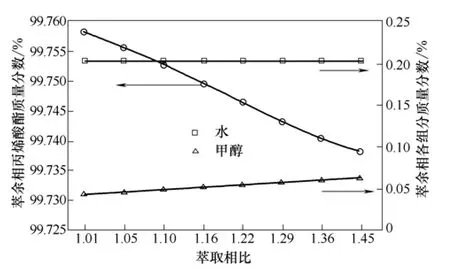

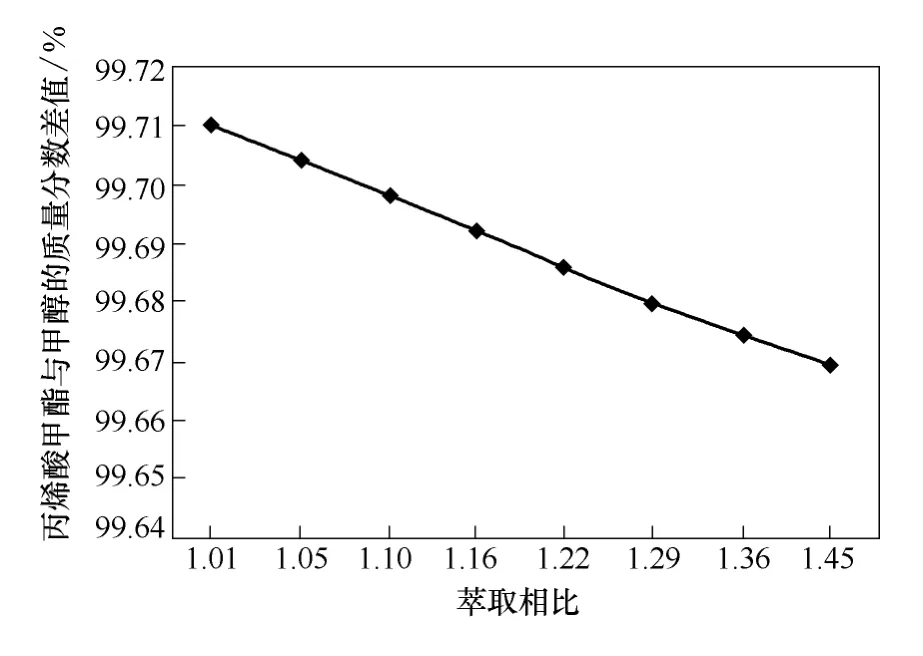

萃取相比是指塔底的產物進料與塔頂溶劑進料的體積比,根據模型考察了不同的相比對萃余相產品質量的影響,得到了如圖5所示的變化曲線,以及如圖6所示的萃余相中丙烯酸甲酯與甲醇質量分數差值的曲線。

由圖5 與圖6 可知,相比越小,即塔頂進料溶劑水越多,萃取效果越好,但是溶劑水不能無限制的增多,因為萃取塔的處理能力決定了溶劑水的最大用量,當超過這個最大值,萃取塔會發生液泛。根據轉盤塔的經驗設計方法[9],可得最小相比為1.03,即塔頂溶劑水最大進料為3347.56 kg/h。

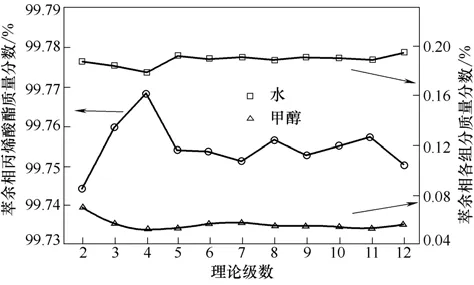

2.3 理論級數對產品質量的影響

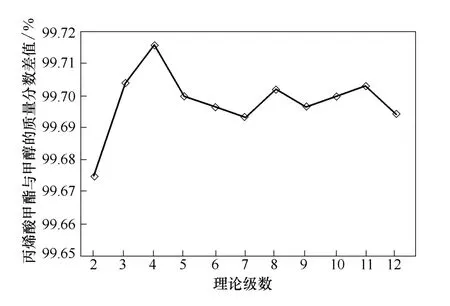

根據模型考察了不同的理論級數對萃余相產品質量的影響,得到了如圖7所示的變化曲線以及如圖8所示的萃余相中丙烯酸甲酯與甲醇質量分數差值的曲線。

圖5 萃取相比對萃余相各組分質量分數的影響

圖6 萃取相比對萃余相中丙烯酸甲酯與甲醇質量分數差值的影響

圖7 理論級數對萃余相各組分質量分數的影響

圖8 理論級數對萃余相中丙烯酸甲酯與甲醇質量分數差值的影響

由圖7 與圖8 可知,當進料狀態不變時,只改變萃取塔的理論級數,萃余液的質量先隨級數的增加而增加,當理論級數為4時效果最好。但理論級數繼續增加后,萃余液的質量基本與理論級數為3時的萃取結果相近。所以,若能在實際生產中通過改進轉盤萃取塔的操作情況,如提高轉速,或改進萃取塔結構,使轉盤萃取塔的理論級數達到4,將會取得較好的效果[10]。

3 結論

通過對丙烯酸甲酯廠甲醇萃取塔分離過程的模擬,結果表明:通過進料組分的擬三元簡化以及選取SRK 熱力學方程,運用Aspen Plus 流程模擬軟件的模擬結果基本與現場數據吻合。同時對萃取過程進行優化,得出在四級逆流萃取,萃取相比為1.03、操作溫度為39℃的情況下,模擬結果最好,模擬結果對萃取塔的實際生產和改造具有一定的指導意義。

[1]呂常欽.丙烯酸及酯生產與管理[M].北京:中國石化出版社,2009:28-45.

[2]陶子斌.丙烯酸生產與應用技術[M].北京:化學工業出版社,2007:23.

[3]張春燕,郭文革,劉亞玲.采用萃取-反萃取技術回收廢水中的醋酸[J].石油化工環境保護,2004,27(3):30-33.

[4]楊楚芬,楊時穎,郭建維.煤氣化廢水萃取脫酚單元模擬計算與設計[J].現代化工,2012,32(7):102-104.

[5]何天平,李偉敏,葉正亞,等.逆流萃取分離硫辛酸-乙醇-水體系的模擬計算[J].計算機與應用化學,2008,25(12):1562-1564.

[6]Fei Weiyang,Wen Xiaoming,Xie Runxing.Application of non-equilibrium stage model to liquid-liquid extraction[J].Tsinghua Science and Technology,1996,1(4):332-335.

[7]員玫,許松林.蒽醌法生產過氧化氫中萃取過程的模擬[J].化工進展,2007,26(6):886-888.

[8]李克明,葉貞成.丙烯精餾過程模型及模擬優化[J].化工進展,2010,29(4):611-615.

[9]陳英南,劉玉蘭.常用化工單元設備的設計[M].上海:華東理工大學出版社,2005:142-143.

[10]汪家鼎,陳家鏞.溶劑萃取手冊[M].北京:化學工業出版社,2001:114-116.