金屬切削過程的有限元法仿真研究

□ 李俊濤 □ 李 智

陜西國防工業職業技術學院 西安 710302

金屬切削過程是一個復雜的塑性變形過程,而且常常是在高速、高溫情況下產生的。當前對金屬切削過程的研究工作已經深入到塑性力學、有限元法、位錯理論以及斷裂力學的范疇[1]。采用有限元法分析預判切削參數對切削力、材料的應力應變、切削溫度及刀具壽命等影響方面有著動態性、高度非線性等特點,對研究材料加工性能、機床的功率核定、刀具優化設計等有著廣泛的工程應用價值。

1 金屬切削過程有限元模型的建立

1.1 幾何模型

在金屬切削機理的研究中,多采用二維正交切削模型,將金屬切削加工簡化為二維平面應變問題來研究切削過程中的力學特性和物理特性。為了最大程度地模擬實際加工,工件底部和側面施加全約束。在切削過程中,由于切削厚度遠遠小于工件的寬度,所以可以認為這是個平面應變問題。同時為了忽略切削加工過程中刀具的變形、振動對數值結果的影響,以及節省計算成本,設定刀具為剛體[2]。

1.2 材料本構模型[3-4]

本構模型的合理與否直接影響著分析結果的正確性和仿真的準確性。本文采用適用于金屬大變形的、描述材料高應變率下熱粘塑性問題的Johnson-cook模型(J-C模型)。模型中屈服應力計算如下:

式中:A為材料準靜態下的屈服強度;B、n為材料應變硬化參數;為等效塑性應變;為等效塑性應變率;著0為準靜態應變率;C為材料應變率強化參數;m為材料熱軟化參數;為無量綱溫度。

計算式有三項組成:第一項描述了準靜態材料性質,第二項反映了材料應變率敏感程度,第三項反映了材料的溫度敏感效應。

對于40CrNiMo鈦合金材料參數見表1。

表1 40CrNiMo材料的Johnson-cook本構模型參數

2 切削過程的仿真

2.1 建立部件

在ABAQUS中創建未變形的切削模型,因為是基于平面模擬思路,因此在建模空間選擇2D Planar,類型選擇Deformable,基本特征選擇Shell,近似尺寸為0.01 mm(本文涉及的數量均采用國際標準單位)。為避免刀具切入工件時產生穿透,在建立刀具模型時,刀尖鈍圓半徑應滿足rn>0。創建未變形的切削模型如圖1所示。

圖1 刀具和工件的切削模型

2.2 創建材料和截面屬性

工件材料40CrNiMo的密度為7 850 kg/m3,楊氏模量208 GPa,泊松比分別為0.3,刀具YT15的密度為9 700 kg/m3、楊氏模量 206 GPa、泊松比為 0.27,將上述材料參數輸入軟件相應數據選項。特別注意在定義材料熱塑性參數時要選擇Johnson Cook,它代表了金屬材料塑性行為的本構方程,對于仿真結果有著根本影響,因此根據實際工況選擇合適的本構形式尤為重要。將創建好的材料屬性賦予工件截面。

2.3 模型裝配

分別調入工件和刀具模型,為了便于裝配,最好在創建工件和刀具模型時,草圖繪制原點設置為坐標原點,這樣裝配體的坐標原點容易選擇。在工件與刀具間進行平移裝配時應確保二者距離足夠靠近且不能出現初始穿透,否則無法進行仿真計算。完成裝配后的裝配體如圖2所示。

圖2 刀具與工件的裝配體

2.4 定義分析步和定義輸出

根據研究需要設定計算的時間和保存計算步及輸出結果,如應力場、溫度場。特別注意曲率優化系數(Curvature refinement)和輸出間隔數(Interval)兩參數的設定,曲率優化系數的高低不但決定了網格優化的程度,另外也將直接影響計算速度,增大輸出間隔數有利于仿真結果的解讀,同時會直接增大結果文件的大小。

2.5 定義表面和接觸性質

首先定義接觸面,分別選擇工件的上表面(包括圓弧部分)和刀具的前后刀面;定義接觸性質為機械摩擦(Penalty),摩擦因數為0.4,刀具設置為剛體;定義接觸對如圖3所示。

圖3 定義接觸對

2.6 定義邊界條件和載荷

將整個仿真模型的初始溫度設為20℃,并將輻射熱量和與空氣接觸產生的對流熱量忽略不計。為了接近實際加工工況,將工件的底部和左右兩端固定,刀具前角取 10°,后角取8°,刀具相對工件以 60 m/min的切削速度水平往左運動,刀具切削速度定義為從零到最大,再降為零的一個變化過程,如圖4所示。

圖4 定義邊界條件和加載

2.7 劃分網格

高速切削過程中,隨著刀具的切削深入,單元格可能產生扭曲畸變,影響求解精度甚至導致求解過程非正常終止。網格畸變另一種可能就是導致刀具侵入工件單元,這與實際情況不符,計算中也會導致求解困難[5]。為了保證求解的正常運行,在有限元仿真金屬切削中需采用自適應(ALE)網格劃分技術。在保證求解精度的前提下,兼顧運算效率,在劃分網格時應對刀具刀尖部分和切削層進行網格加密,如圖5所示。

圖5 劃分單元格

3 分析仿真結果

3.1 應變分析

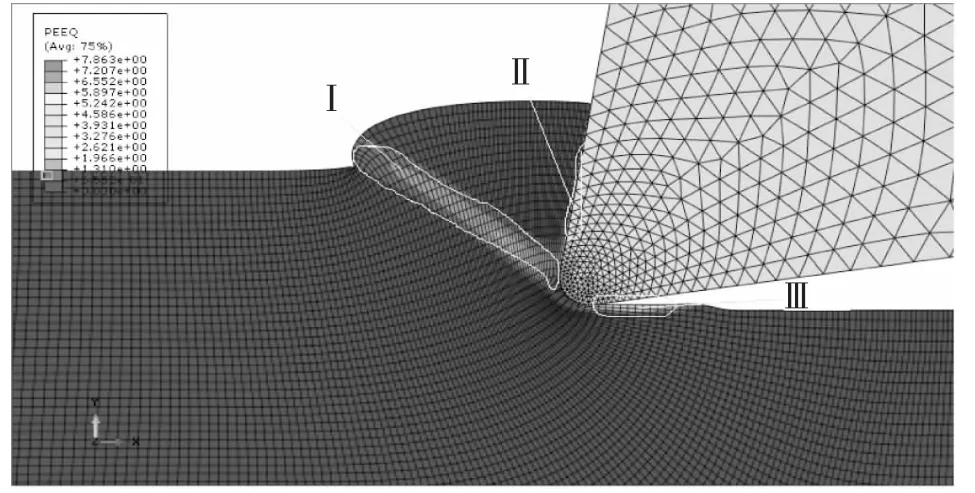

由圖6可以看出:隨著刀具切削刃和刀具前刀面對工件材料的擠壓作用增加,工件材料內部的切應力和彈性變形逐漸增大。當切應力達到工件材料的屈服強度時,工件材料沿著與走刀方向呈45°的剪切面產生滑移變形,進而產生切屑[6],即第Ⅰ變形區;切屑在前刀面上流出時,又受到前面的擠壓和摩擦作用產生變形,即第Ⅱ變形區;已加工表面受到切削刃鈍圓弧的擠壓和摩擦作用,使已加工表面變形加劇,即第Ⅲ變形區。

圖6 等效塑性應變PEEQ

3.2 應力分析

由圖7可見,由于切屑和工件的塑性流動,工件中最大的真實應力 (等效應力)主要集中在第Ⅰ變形區和刀尖周圍,工件材料在第Ⅰ變形區經歷嚴重塑性剪切變形而形成切屑,在剪切滑移區的應力值最大,達到1.736 GPa,且向兩邊逐漸減小。

圖7 等效應力MISES

4 結論

1)成功建立了二維金屬切削過程有限元分析模型,提出金屬切削過程有限元仿真一般流程,對于進一步研究其它材料切削性能具有實際工程應用價值。

2)對二維金屬切削有限元仿真過程的參數設定提供依據。

3)切削過程模擬中的切削區域應變云圖和應力分布圖符合經典理論,說明仿真過程符合實際切削加工過程。

[1] 楊曉琦,韓風起.基于正應力摩擦模型的金屬切削有限元仿真[J].電子機械工程,2008,24(4):48-50.

[2] 方彬.先進金屬材料高速切削加工有限無模擬及理論分析[D] .杭州:浙江大學,2010.

[3] G R Johnson,W H Cook.A Constitutive Model and Data for Metals Subjected to Large Strains,High Strain Rates and High Temperatures [C].Proceedings of the 7th International Symposium on Ballistics.The Hague,The Netherlands,1983.

[4] G R Johnson,T J Holmquist.Evaluation of CyLinder-impact Test Data for Constitutive Model Constants [J].Journal of Applied Physics,1988,64(8):3901-3910.

[5] 蔣志濤.高速金屬銑削加工的有限元模擬[D].昆明:昆明理工大學,2009.

[6] 陸劍中,孫家寧.金屬切削原理與刀具[M].北京:機械工業出版社,2005.