SLFM神經網絡在飛機零件數控加工工時估算中的應用研究

□ 王明珠 □ 常秀娟

中國航空規劃建設發展有限公司 工程技術研究院 北京 100120

航空產品的生產制造工時是企業人力和物質資源投入的具體體現,是生產產品、生產規模、生產水平的一種反映,也是企業進行生產條件建設、生產管理、成本核算、計劃控制等的重要依據,更是企業進行科學管理、優化加工結構、提高勞動生產效率的基礎和重要前提。對于航空工業咨詢設計工作來說,航空產品的生產制造工時是對航空產品進行生產性技術改造的主要依據之一,是咨詢設計中確定工廠規模大小、生產設備以及人員、面積配置情況的重要依據。

飛機產品的機械加工零件的生產工時涉及產品結構、性能、特征、工藝方法、生產設備、加工參數等眾多方面因素,在零件實際生產之前,其工時只能通過一些特定方法進行估算或預測。國外著名航空企業如波音、空客已經在成本預測方面形成了相應的技術體系與應用范疇,可以在產品生產前對零件的加工時間及成本進行預測。而我國當前對零件工時預測的方法主要有以下兩種:(1)較為普遍采用的零件定額工時制定方法是根據產品的詳細生產工藝過程,逐步計算其生產工時,所用方法包括查表法、數學模型法、典型零件法、混合法等。隨著計算機技術的普及,目前國內外已經基于上述方法開發出了一些成形軟件系統,如昆明理工大學、南京航空航天大學等單位開發的機械加工工時定額子系統等,實現了工時定額計算的快速、科學、通用[1~6]。但由于飛機零件復雜程度的不斷提升和數控加工技術的大量采用,該類方法已經越來越無法適用。(2)隨著數控加工快速編程技術的不斷進步,UG、CATIA等軟件均提供了根據零件數控加工程序及走刀軌跡仿真加工工時的功能,但是由于其無法準確地描述實際加工,該仿真工時不能真實地反映實際加工情況,使該方法的應用受到一定程度的限制[7]。此外,上述兩種方法在使用過程中,都是以產品的詳細生產工藝過程為前提,涉及產品的結構特征、詳細加工工序、生產設備、工藝參數,甚至加工型面、刀具、加工余量、走刀路線等眾多方面,不僅需要使用者具有深厚的生產工藝方面知識,還需要有大量的實際工作經驗,且使用復雜、計算量大、易出差錯。

本文針對目前零件的機械加工工時預測方法存在的局限性,以飛機結構件為典型研究對象,通過分析零件結構性能、加工工藝等特點,提出了一種基于SLFM神經網絡的零件數控加工工時估算方法。該方法在實際使用中,只需了解航空產品的基本結構和工藝特征等指定特征信息,無需掌握每個零件的詳細加工工序和加工參數,即可對飛機零件工時進行快速估算。

1 飛機結構件及其數控加工工時估算的特點

1.1 飛機結構件特點及分類

飛機零件與一般工業產品的零件不同,其具有種類繁多、復雜程度高的普遍特點。往往一架飛機就有不同種類的機加工零件幾千項到幾萬項,隨著飛機工業的不斷發展,飛機整體性逐漸加強,結構件復雜程度也大大提高。大量飛機結構件采用數控加工方法生產。根據不同機種的各類數控加工結構件的特征、加工工藝以及數控加工工時的統計資料,結構件的應用功能、結構形狀、材料毛坯、尺寸大小和加工方法等都具有不同的特征,但是也具有一定的共性。

根據飛機結構件功能、特征和加工工藝等方面的共性,依據成組技術和相似性原則,結合飛機生產企業實際情況,本文將飛機結構件劃分為框類、梁類、整體壁板類、接頭類等零件類型。

1.2 飛機結構件數控加工工時影響因素

通過對航空生產企業數控加工車間的現場調研以及資料分析,可將影響零件數控加工工時的因素分為兩大類:一是零件本身的因素,包括零件復雜程度、材料、采用毛坯形式、結構形狀(所包含的孔、槽等形狀特征)、尺寸、加工精度、批次產量等;二是加工方面的因素,包括加工方式、加工設備及其組合方式、生產工序、加工參數、刀具、換刀次數、加工余量設置、工人操作熟練程度、產品報廢情況等。

詳細分析上述影響數控加工工時的因素,本文從盡快得出數控加工工時的角度出發,在兼顧零件不同功能和結構特點、加工工藝兩大方面的同時,把影響零件工時的諸多因素進行綜合歸納并加以典型化,可以簡化為零件種類、零件截面形狀、加工面形狀特征、材料種類、毛坯形式、零件尺寸、加工信息共7類特征參數。其中,加工面形狀特征表征著零件的復雜程度,包括加工面的孔、槽、筋、輪廓等多種特征類型;加工信息體現了零件數控加工所采用的工藝及工藝參數,包括所采用的數控設備、加工設備組合形式、加工工藝參數等顯著影響加工工時的多項因素。

1.3 飛機結構件數控加工工時估算特點

從上述分析可見,影響數控加工工時的特征參數較多,且各特征參數對工時的影響方式不同,有些可以用線性關系描述,而更多的則無法采用線性關系描述,如零件截面形狀、零件毛坯種類等。另一方面,各特征參數之間還存在不同程度的耦合效應,如不同材料的零件對加工設備、加工參數等加工信息有著重大影響。可見,各特征參數對零件工時的影響呈現出典型的非線性關系,采用一般的線性數學模型難以對其準確求解。

2 基于神經網絡的數控加工工時估算模型

2.1 人工神經網絡介紹

人工神經網絡 (Artificial Neural Networks,ANN)是近年來新興的一種模擬人腦及其活動的理論化數學模型,由多個簡單的處理單元(或稱神經元)彼此按照某種方式相互連接形成一個復雜的網絡系統,從而建立輸入與輸出之間的映射關系,適用于求解非線性問題。因此,本文采用神經網絡建立飛機結構件數控加工工時估算模型。

人工神經網絡的工作過程主要由兩個階段組成。前一個階段是學習(訓練)過程,此階段執行學習規則,通過獲得穩定的權值矩陣來準確反映輸入與輸出之間的映射關系。后一階段是工作過程,在各連接權值已經固定的情況下,錄入新的輸入信息,系統可以得出映射的輸出結果。人工神經網絡從結構上可分為輸入層和輸出層,每個因變量對應于輸入層中的一個輸入節點,目標變量則對應于輸出層節點。有些網絡系統在輸入層和輸出層之間還存在隱含層,隱含層對神經網絡的使用者來說是不可見的,隱含層的層數以及每層節點的個數決定了神經網絡的復雜程度。

2.2 數控加工工時估算模型

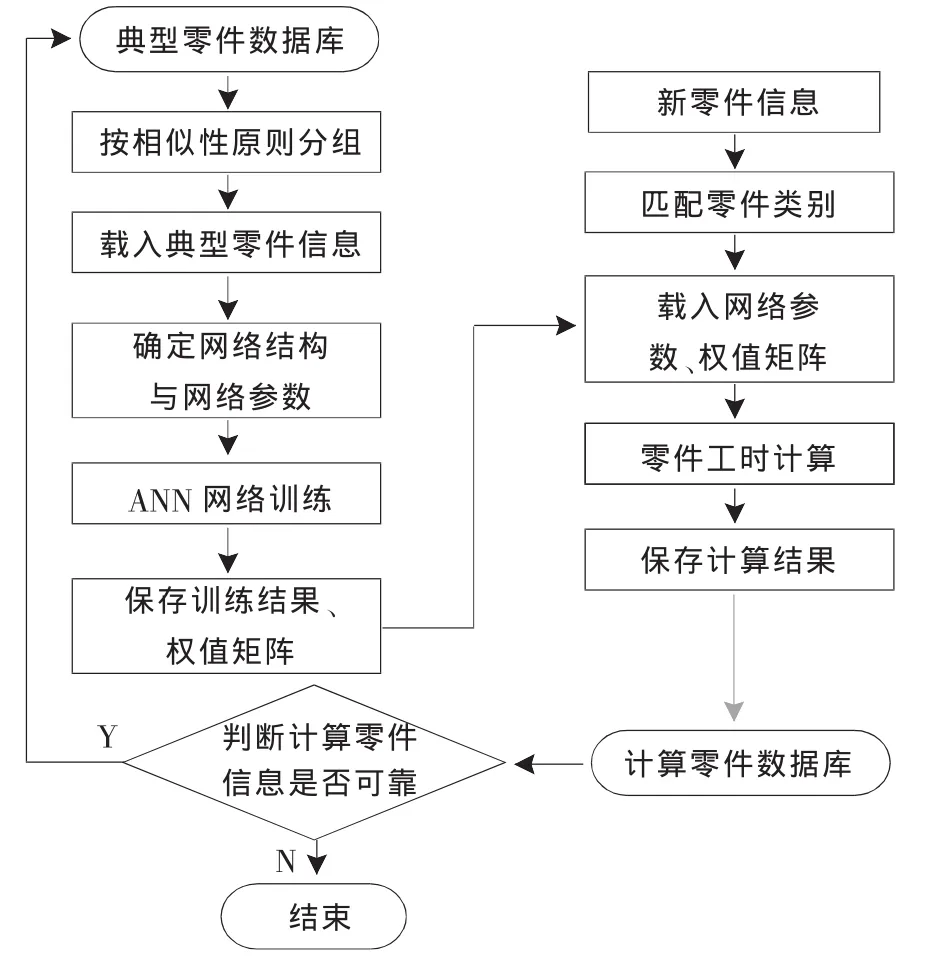

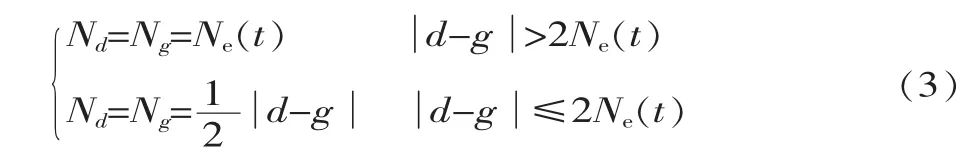

根據前述人工神經網絡的工作過程以及數控加工零件工時估算系統的輸入輸出需求,工時估算模型的主要框架與計算流程如圖1所示。

圖1中以準確可靠的典型零件的樣本作為學習階段流程,將待估算零件的計算流程作為工作階段流程,零件信息即為神經網絡系統的輸入節點參數。通過對我國不同機種數控加工零件的特征、加工工藝以及數控加工工時的分析與研究,把前述分析獲得的影響數控加工工時的特征參數作為網絡系統的輸入參數,人工神經網絡系統的輸出層參數為該模型的目標變量,即零件加工工時。

圖1 數控加工工時估算模型的系統框架與計算流程

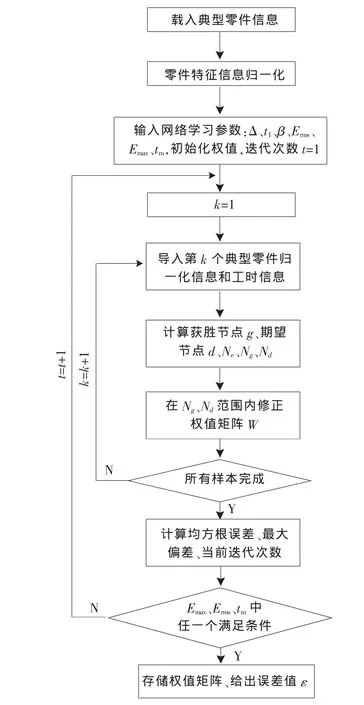

3 SLFM神經網絡算法

根據本文中問題的特點,數控加工工時估算選擇SLFM神經網絡算法 (有監督線性特征映射網絡,Supervised Linear Feature Mapping Network)。 SLFM 是一個2層網絡,在輸入層與輸出層之間沒有隱含層,網絡結構簡單,收斂速度快,且計算結果精度較高,可靠性強。

SLFM網絡采用線性分度式輸出結構,輸出層節點分別對應于連續量的不同估計值,在網絡學習階段,每個學習樣本對應一個特定的獲勝節點,也即映射到輸出層的一個特定節點上,該獲勝節點通過計算權值向量和輸入模式的歐幾里得(Euclid)距離最近的點確定,網絡的最優權值向量通過采用獎罰式有監督學習算法得到。獎罰式有監督學習算法的主要內容為:當輸入學習樣本后,若獲勝節點與期望節點相符,則對獲勝節點實施獎勵,使其權值向量向輸入模式靠近;反之,則對獲勝節點進行懲罰,使其權值向量遠離輸入模式,同時對期望節點進行獎勵。在SLFM網絡工作階段,通過計算某一輸入模式的獲勝節點映射到輸出層的一個特定節點上,從而獲得輸出結果[8~9]。

SLFM網絡拓撲結構如圖2所示,當將其應用于數控零件加工工時估算時,假設輸入層有n個節點,對應于數控零件的n個特征參數;輸出層有p個節點,對應于數控零件工時的不同估計值,若輸出層工時范圍設定為[t1,t2],t1可以從 0 開始,相鄰輸出節點對應工時值之差稱為節點分度值Δ,則有t2=t1+Δ(p-1);采用某類型典型零件作為學習樣本,樣本數為m,那么網絡系統具體學習過程如下所述。

圖2 SLFM網絡拓撲結構

(1)從典型零件數據庫中讀入典型零件特征信息和工時信息作為學習樣本對,并將零件特征信息進行歸一化處理后作為SLFM網絡的輸入向量,記為Xm=(x1,x2,…,xn),與之對應的零件工時作為一維的預期輸出向量,記為 Tm=t,其中 t∈[t1,t2]。

(2) 初始化權值矩陣 Wij,i=1,2,...n;j=1,2,...,p;Wij∈(0,1)。

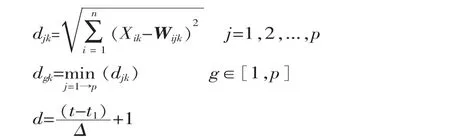

(3)對于某一典型零件,計算輸入向量 Xk(k=1,2,…,m)與各輸出節點權值向量的歐氏距離djk,并選擇歐氏距離最小的輸出節點作為獲勝節點g;同時計算預期輸出值對應的期望節點d。

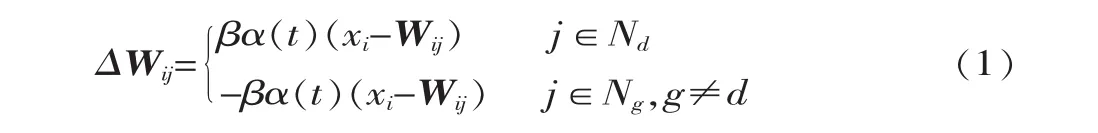

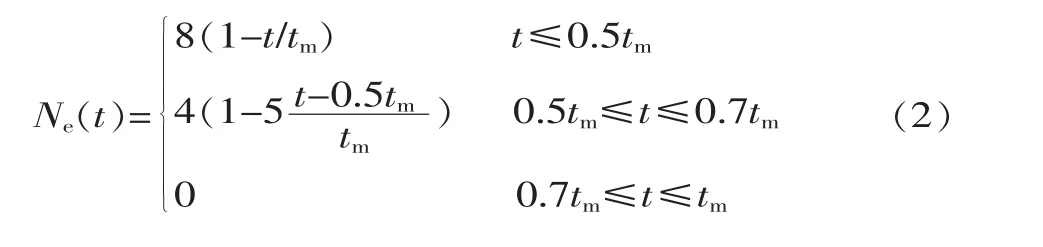

(4)調整網絡權值。若獲勝節點與期望節點相符,則對獲勝節點實施獎勵,使其權值向量向輸入模式靠近;反之,則對獲勝節點進行懲罰,使其權值向量遠離輸入模式,同時對期望節點進行獎勵。權值向量的修正公式為:

式中:tm為最大迭代循環次數。

(5)輸入下一個典型零件樣本,返回到步驟(3),直到m個樣本都學習一遍后,網絡完成一次迭代。

(6)計算網絡誤差。對于所有典型零件樣本,求零件工時最大偏差Emax和均方根誤差Erms:

若上述兩種誤差不能滿足給定的精度要求,則返回步驟(2),進入下一次迭代循環,直到其中任一誤差滿足給定精度要求或者網絡循環達到最大迭代次數,則學習過程結束,并記錄下此時SLFM網絡權值矩陣Wij以及系統誤差Emax和Erms。

SLFM網絡學習過程的具體流程如圖3所示,該過程是圖1所示框架流程中“ANN網絡訓練”的具體內容。當SLFM網絡完成學習后,對于輸入的某一零件特征信息,系統計算得到其對應的獲勝節點g,則該零件對應的零件加工工時為:

圖3 SLFM網絡算法流程圖

Tg=t1+Δ(g-1)

一般情況下,t1從0開始,此時:

Tg=Δ(g-1)

4 實施算例

基于以上研究,本文以某航空企業提供的飛機數控加工結構件為應用算例,采用SLFM神經網絡建立數控加工工時估算模型,并對數控加工零件工時進行快速估算,現簡要介紹模型實施效果。

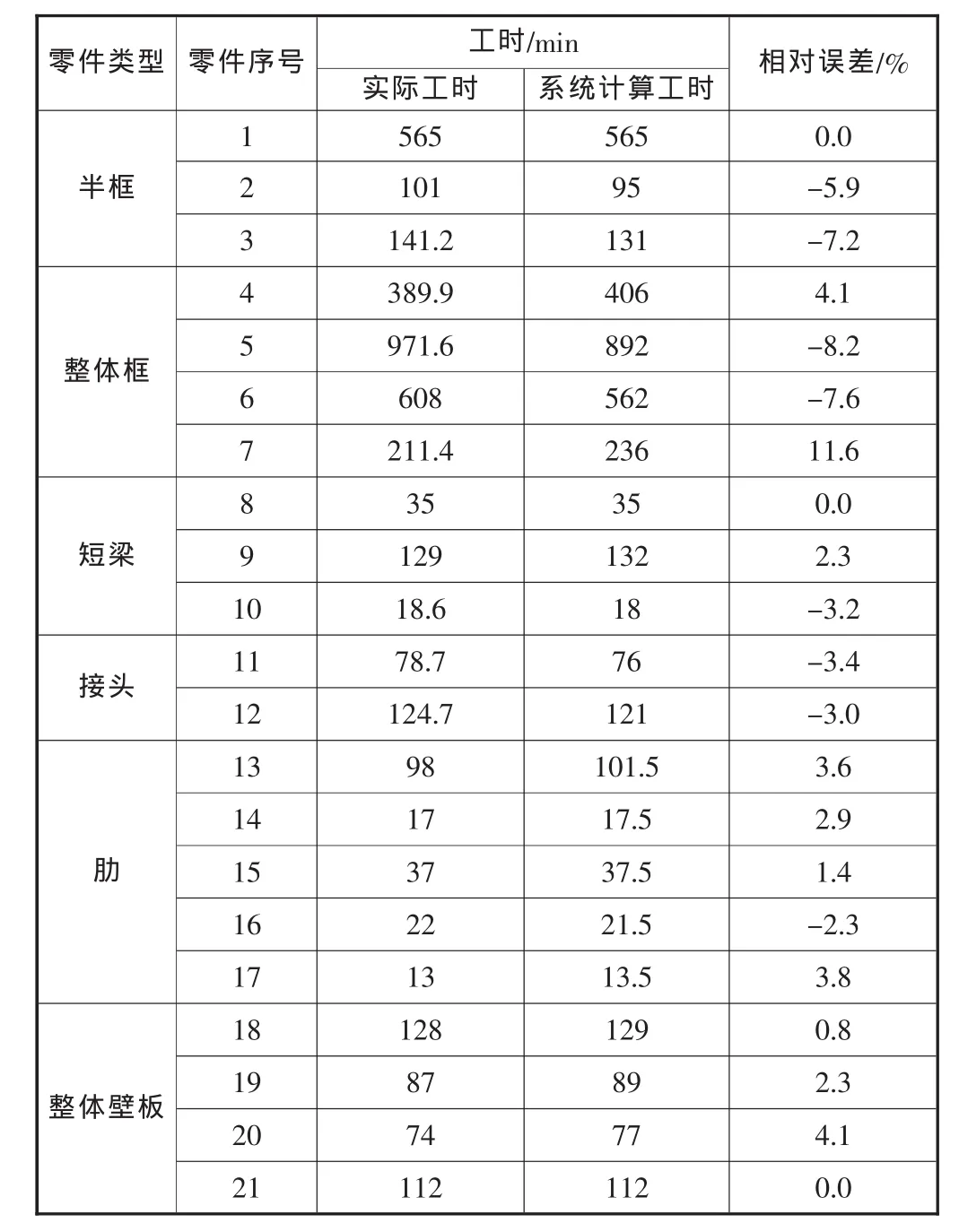

首先對企業提供的數控加工零件進行有效性甄別,以準確性、具有代表性和去除數據奇異點為原則,共獲得典型零件數據108條,涵蓋6個零件類型,具體數據分布如表1所示。將上述零件信息導入本系統典型零件數據庫。

表1 典型零件數據類型分布

根據人工神經網絡模型的一般規則,隨機選取80%的典型零件作為訓練樣本對SLFM網絡進行訓練,并保存訓練結果,訓練參數根據各零件類型的具體情況設定。選取剩余20%典型零件作為測試樣本對本系統計算結果進行仿真檢驗,檢驗結果如表2所示。

由表2可見,在隨機測試情況下,本系統計算得到的零件工時與實際情況的誤差基本在10%以下,70%以上的零件計算結果相對誤差在5%以下。未來,隨著典型零件數量及多樣性的不斷增加,系統計算精度還會進一步提高。

表2 系統仿真檢驗結果

5 結束語

對數控加工零件工時進行估算時,各特征參數對零件工時的影響是一種典型的非線性關系,并且各影響因素之間存在著不同程度的耦合效應,采用一般的線性模型難以對其準確求解。而人工神經網絡模型在解決多參數非線性和參數間耦合等問題方面具有突出的性能,非常適用于本課題中對零件工時的估算。本文詳細論述了人工神經網絡在數控加工零件工時估算中的應用,并采用SLFM網絡建立工時估算模型,為解決工時估算開辟了新的途徑。該方法工作量小,對使用者的工藝水平和實際經驗要求較低,計算速度快,如能滿足所需要的精度要求,則較適合在咨詢設計項目及企業管理中使用,并可成為企業外包生產中談判、制定價格的依據。

除數控加工外,飛機制造過程中涉及的復材加工、鈑金、裝配等其它工種或生產流程,只要能夠合理論證選取影響產品零件工時的特征因素,都可以根據本文提出的方法建立工時估算模型,因而這種方法在工程咨詢和企業生產管理中具有極高的應用價值。

[1] 杜茂華,黃亞宇,王學軍.CAPP系統中機械加工工時定額子系統的開發[J].機械設計,2006(1):10-12.

[2] 朱歷新,劉誠恪.計算工時定額的神經網絡系統建模與實現[J].航天制造技術,2004(2):46-49.

[3] 李曉斌,譚理剛,劉子建.CAPP中的工時定額的計算研究[J].同煤科技,2005(4):3-4.

[4] 黃喜,王真星.CAPP中工時定額系統的研究與開發[J].電腦開發與應用,2002(9):2-4.

[5] 莊長遠.機械加工工序工時自動計算方法的研究[J].成組技術與生產現代化,1996(3):29-32.

[6] 姜曉鵬,王潤孝,高琳,等.計算機輔助工時定額系統中的定額測算模型研究[J].計算機應用研究,2006(3):183-185.

[7] 龔清洪,夏雪梅,牟文平,等.基于加工特征實例的零件工時預測評估[J].工具技術,2009(3).

[8] 朱名銓,蔡永霞,鄧寅東.刀具磨損估計的多信號人工神經網絡方法研究[J].工具技術,1995(11).

[9] 蔡永霞.神經網絡在刀具磨損量估計及監控中的應用[D].西安:西北工業大學,1997.