焊接方法對2219鋁合金焊接接頭力學性能的影響

張 聃, 陳文華, 孫耀華, 董豐波

(1.上海航天設備制造總廠,上海200245;2.南京航空航天大學,南京 211106)

2219鋁合金由于在-250~250℃的溫度范圍內,具有良好的焊接性、斷裂韌性以及優良的力學性能,在航空航天領域的運用越來越廣泛,尤其在燃料貯箱領域中被廣泛使用[1,2]。2219鋁合金的主要強化元素包括銅、錳、鋯、鈦,這些元素使其產生了時效強化[3]。國內外對2219鋁合金的焊接主要有鎢極氬弧焊、電子束焊、變極性等離子弧焊、攪拌摩擦焊等方法[4]。

國外關于2219鋁合金焊接的研究主要集中在參數匹配及性能方面[5~8],還有部分分析了不同焊接方法獲得接頭性能的差異[9~10]。國內關于2219鋁合金不同焊接方法所獲接頭形成的差異及原因的研究較少,本文分析了EBW、FSW和TIG三種焊接方法獲得接頭的組織和性能,對比三者性能,分析三者性能差異及產生差異的原因,進而希望推動2219鋁合金的工程應用。

1 試驗材料與方法

試驗所用板材為2219高強鋁合金,板材厚度為6mm,熱處理狀態為T6態,即固溶+人工時效。其化學成分(質量分數/%)為:Cu 6.48,Mn 0.32,Fe 0.23,Ti 0.06,V 0.08,Zn 0.04,Si 0.49,Zr 0.2,Al余量。EBW和TIG的焊接方向均垂直于軋制方向,所選用的焊接參數見表1,FSW焊接參數見表2。

按照 GB2651—2008《焊接接頭拉伸實驗方法》,將焊接接頭切割成為標準試樣,在 SANSCMT5105型電子萬能試驗機上進行拉伸實驗,試驗條件為:加載載荷10 kN、加載速率為2mm/min。采用HXS-1000A型顯微硬度計對焊接接頭的各個區域進行顯微硬度測試,測試過程中采用的條件為:加載載荷50g,加載時間15s。

沿試樣橫截面截取試樣,經1~5號金相砂紙研磨、氧化鋁拋光后,使用混合酸(1%HF+1.5%HCl+2.5%HNO3+95%H2O)溶液腐蝕,在光學顯微鏡下觀察焊接接頭的微光組織。利用掃描電鏡,觀察拉伸斷口及焊接接頭橫截面,研究斷口及表面的形貌。

2 實驗結果與分析

2.1 力學性能分析

焊接接頭的室溫拉伸性能測試結果見表3,其中每個結果為多次測量后的平均值。通過表3中的拉伸實驗數據,可以看出EBW接頭的室溫抗拉強度達到了母材的79%左右,FSW接頭的室溫抗拉強度達到母材的74%,而TIG焊接頭的室溫抗拉強度達到母材的53%左右,對比三者的拉伸實驗數據可以看出EBW和FSW所獲接頭的室溫抗拉強度接近,EBW略高,二者明顯高于TIG所獲接頭的室溫拉伸性能。同時還可以看出FSW的伸長率最優,EBW的伸長率次之,TIG焊的伸長率最小。

表1 EBW和TIG選用的焊接參數Table 1 EBW,TIG Welding parameters selected

表2 攪拌摩擦焊焊接參數Table 2 FSW Welding parameters selected

表3 焊接接頭室溫拉伸及顯微硬度Table 3 Tensile properties and hardness of welding joints

由室溫拉伸試驗可以看出,EBW接頭斷裂位置位于熔合線處,這是因為EBW接頭熔合線處的微觀組織存在著明顯的不均勻性,既存在細小的等軸晶又存在明顯的柱狀晶;FSW接頭斷裂位置位于后退側熱機影響區與熱影響區交界線附近;而TIG焊接接頭拉伸斷裂位置位于焊縫處,這是因為TIG焊冷卻速率較慢,焊縫處最后冷卻,易形成焊接缺陷,如氣孔和縮孔、縮松等。

通過顯微硬度的觀察,EBW接頭的顯微硬度從焊縫中心至熔合區逐漸降低,焊縫處硬度達到97HV;FSW接頭的顯微硬度最高值出現在焊縫中心偏向前進側處,為97.6HV,這是因為前進側塑性金屬受攪拌頭的攪拌作用更加明顯,致使前進側晶粒的形變較后退側更加嚴重,進而使得前進側的應變強化更加顯著;TIG接頭的顯微硬度在焊縫處最低,為72HV。三種焊接接頭顯微硬度的變化與拉伸試驗的結果相符合。

圖1 焊縫中心處金相組織Fig.1 Metallographic structure(a)TIG;(b)FSW;(c)EBW

2.2 接頭微觀組織分析

TIG焊接接頭焊縫的微觀組織如圖1a所示,焊縫區基體組織為樹枝狀α(Al),同時還有α(Al)-Al2Cu共晶組織分布在基體的晶間以及枝晶間;FSW焊縫中心處的金相組織如圖1b所示,由于該區域與攪拌頭的距離最小,因此在焊接過程中受到攪拌頭的機械攪拌作用最為強烈,焊接熱輸入能量最大,導致該區域組織發生再結晶,由母材組織轉變為細小的等軸晶組織;EBW焊縫中心處的金相組織如圖1c所示,可以看出其組織為細小的等軸晶,由于電子束對液態金屬的攪拌作用,增加了液態金屬流動的復雜性,導致焊縫中心組織存在一定的不均勻性。

由圖1中a,b和c對比發現,EBW和FSW所獲接頭焊縫中心處金相組織都為細小的等軸晶,且二者的晶粒尺寸接近,相差并不大,EBW的晶粒尺寸大約為6μm,FSW的晶粒尺寸大約為4μm;而TIG焊縫中心處的晶粒尺寸最為粗大,這是導致其性能低的原因之一。

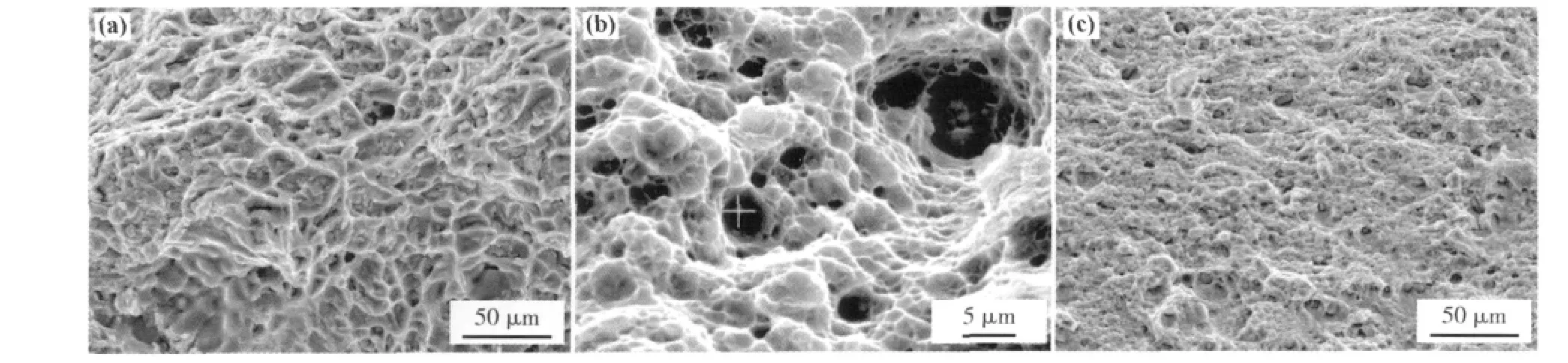

圖2 母材和焊接接頭拉伸斷口形貌Fig.2 Fracture morphology of BM and joints(a)TIG;(b)FSW;(c)EBW

2.3 拉伸斷口分析

圖2a所示為TIG焊接接頭拉伸斷口形貌,可以看出有明顯的韌窩存在,在較少的韌窩底部有顆粒狀的第二相存在,這些韌窩很淺且形貌規整,沒有明顯的變形。圖2b所示為FSW焊接接頭拉伸斷口形貌,可以看出拉伸斷口呈現大、小韌窩交錯分布的特征,韌窩數量多且存在較多的撕裂棱,這說明試樣在斷裂之前經歷的了大量的形變;同時韌窩很深而且在部分韌窩的底部還有第二相的存在,攪拌摩擦焊所獲接頭的斷裂類型為韌性斷裂。圖2c所示為EBW焊接接頭拉伸斷口形貌,可以看出斷口中存在大量的韌窩,這些韌窩較深且存在一定程度的變形,同時還存在著大量的撕裂嶺。

通過對三種焊接接頭拉伸斷口形貌對比發現,TIG焊的拉伸斷口中呈現的韌窩最淺且形狀規整沒有明顯的形變,說明了該焊接接頭組織在拉伸過程中沒有發生明顯的塑性變形,其強度和塑性較差;FSW和EBW的拉伸斷口中存在大量的韌窩和撕裂棱,二者的強度較高且相差不大,不過相對鎢極氬弧焊而言,此二種接頭拉伸斷口中的撕裂棱線明顯,說明接頭組織在拉伸過程中發生了較大程度的塑性變形,反映出其塑性較好。

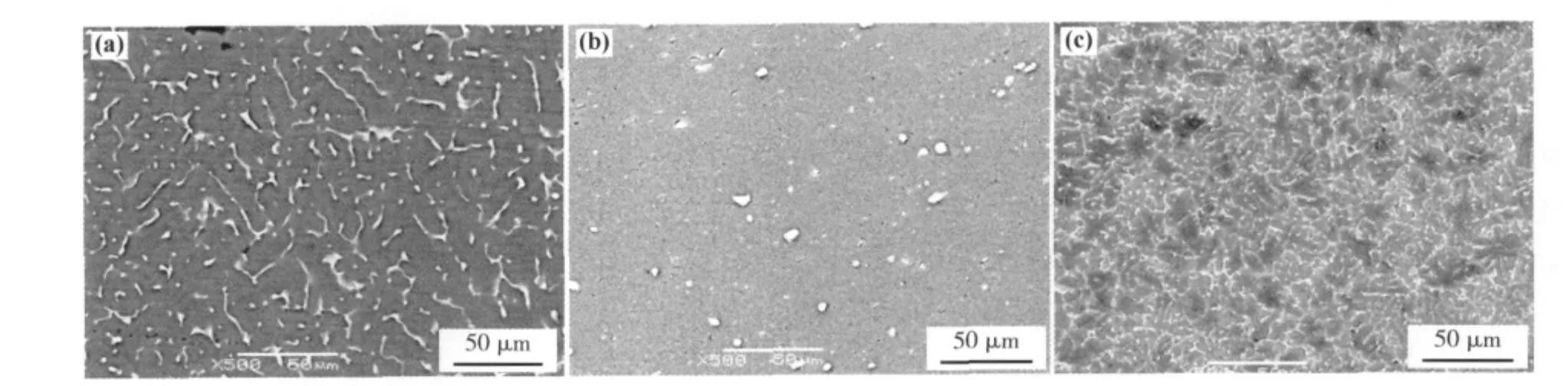

圖3 焊接接頭截面形貌掃描Fig.3 Section morphology of welding joints(a)TIG;(b)FSW;(c)EBW

2.4 焊縫Cu元素分布

Cu元素是2219高強鋁合金中主要的強化元素,它使2219鋁合金產生時效強化。圖3所示為三種焊接接頭的橫截面形貌掃描。由圖3a所示的TIG所獲接頭截面形貌可以看出,該區在焊接過程中強化元素銅在晶界以及枝晶間發生了偏聚,在冷卻過程中形成在晶界附近形成網路狀第二相,同時還在晶體內部形成少量的第二相顆粒。由圖3b所示FSW所獲接頭截面形貌可以看出,因該區域最接近攪拌頭,原始存在未溶解的第二相粒子在焊接過程中在攪拌頭的劇烈機械攪拌作用下會發生不同程度的破碎,并受到攪拌而更加彌散分布。由圖3c所示的EBW所獲接頭截面形貌可以看出,該區在焊接過程中由于在高溫停留的時間很短、同時擁有較大的冷卻速度,因此在快速冷卻中形成的第二相顆粒小且在基體中均勻分布。

2.5 焊接缺陷

圖4為三種焊接接頭的缺陷掃描,由圖4(a)可以看出,TIG的焊接接頭中存在著氣孔,氣孔的尺寸達到了60μm左右,且占據著圖4(a)大約8%左右的面積,這些氣孔在拉伸過程中沒有發生明顯的變形,這說明了氣孔對TIG焊接接頭的抗拉強度存在明顯的削弱作用;由圖4(b)可以看到,FSW所獲接頭在攪拌過程中形成的流線方向存在著少量線形缺陷,這些缺陷很細小,不易察覺,分析認為這些缺陷可能是攪拌摩擦焊接過程中后退側熱機影響區組織疏松,組織之間的結合較弱而導致的。由圖4(b)的EBW焊接接頭缺陷掃描,發現其氣孔數量很少,且尺寸只有10μm左右,這些數量很少的微小氣孔對EBW焊接接頭抗拉強度的影響很小,近似忽略。

圖4 三種焊接接頭缺陷掃描Fig.4 Fracture morphology of joints(a)TIG;(b)FSW(c)EBW

3 結論

(1)2219鋁合金焊接接頭室溫拉伸試驗發現:EBW所獲接頭具有最優的室溫抗拉強度及良好的伸長率;FSW所獲接頭具有良好的室溫抗拉強度及最優的伸長率;而TIG所獲接頭的性能在三種中最低。

(2)拉伸斷口的形貌掃描發現:三種焊接接頭都呈韌性斷裂,其中EBW和FSW焊接接頭斷口形貌中韌窩小,數量多,深度較深;而TIG焊接接頭斷口形貌中韌窩較大,數量少,深度較淺。

(3)結合微觀組織結構分析可知,EBW和FSW二種接頭晶粒尺寸細化是其具有良好性能的一個重要原因,同時接頭中存在的焊接缺陷以及強化元素的分布對接頭性能存在明顯影響,三種影響因素一起作用使得EBW所獲接頭具有最優的抗拉強度,FSW所獲接頭具有最優的伸長率以及良好的抗拉強度。

[1]彭杏娜,曲文卿,張國華.焊接方法對2219鋁合金性能及組織的影響[J].航空材料學報,2009.04,29(2):57-60.

(PENG X N,QU W Q,ZHANG G H.Influence of Welding Processes on Mechanical Properties of Aluminum Alloy 2219[J].Journal of Aeronautical Materials,2009,29(2):57-60.)

[2]VENKATA N G,SHARMA V M J,et al.Fracture behavior of aluminum alloy 2219-T87 welded plates[J].Science and Technology of Welding and Joining,2004,9(2):121-130.

[3]黃銳,付鵬飛,付鋼,等.人工時效后2B16鋁合金電子束焊接接頭的組織與性能[J].金屬熱處理,2009,34(1):43-45.

(HUA R,FU P F,FU G,et al.Microstructure and properties of 2B16 aluminum alloy electron beam welding joints after artificial aging[J].Heat Treatment of Metals,2009,34(1):43-45.)

[4]李亞江.特種連接技術[M].北京:機械工業出版社,2007.

[5]TRZIL J P,HOOD D W.Electron beam welding 2219 aluminum alloy for pressure vessel applications[J].Welding Journal,1969(9):395-408.

[6]HARTMAN J A,BEIL R J,HAHN G T.Effect of copper rich regions on tensile properties of VPPA weldments of 2219-T87 aluminum[J].Welding Journal,1987(3):73-83.

[7]MALARVIZHI S,RAGHUKANDAN K,VISWANATHAN N.Fatigue behavior of post weld heat treated electron beam welded AA2219 aluminum alloy joints[J].Materials and Design,2008,29:1562-1567.

[8] BIJU S NAIR,RAKESH S,PHANIKUMAR G,et al.Fracture toughness of electron beam welded AA2219 alloy[J].Materials and Design 2010,31:4943-4950.

[9]KOTESWARA RAO S R,Madhusudhan Reddy G,Srinivasa Rao K,et al.Reasons for superior mechanical and corrosion properties of 2219 aluminum alloy electron beam welds[J].Materials Characterization,2005:345-354.

[10]MALARVIZHI S,BALASUBRAMANIAN V.Fatigue crack growth resistance of gas tungsten arc,electron beam and friction stir welded joints of AA2219 aluminum alloy[J].Materials and Design,2011,32:1205-1214.