軟管和智能連接器結構及在海底管道維修中應用

柯呂雄,崔嶸,熊永功,曹慧軍

(1.中海石油(中國)有限公司湛江分公司,廣東湛江 524057;2.中海油能源發展股份有限公司,北京 100010)①

海底管道(以下稱“海管”)是海上油氣田開發工程的重要設施之一,由于其運行在特殊環境,很容易被腐蝕和損壞[1]。如何安全、快速、低成本地對其進行維修和更換一直是海洋工程研究的重點課題[2]。本文以南海某油田的海管維修為例,介紹“國產軟管”和“智能連接器”在海管維修中的應用。新產品和新方法的成功應用,縮短了海管的維修工期,降低了海管維修施工成本,并減少油氣田的經濟損失。

1 海管維修的必要性

在海上石油開發中,海管擔負著油、氣、水等介質的輸送任務。因此,海管運行的安全性和可靠性對海上油氣田的正常生產起到關健性的作用[3]。海管一旦被腐蝕和損壞不僅造成油氣田停產、中斷下游用戶所需油氣的供給,而且會造成海洋環境的污染,給社會造成嚴重的影響[4]。

中國海洋石油總公司目前正在服役的海管共有252條,約5100km,其材質大部分是鋼管。早期服役的海管即將或已經進入疲勞期階段,而海管被損傷和被腐蝕(腐蝕源來自流體中所含的H2S、CO2和SO2等)的幾率越來越大。因此,如何安全、快速、低成本地對其進行維修和更換,使油氣田盡快恢復生產是目前研究的重要課題。

2 傳統維修方法

2.1 臨時封堵法(管卡法)

海管雖然被輸送液中所含的二氧化碳和二氧化硫等介質腐蝕而造成輕微點蝕甚至穿孔,但是其外觀沒有發生變形,通常可采用“管卡法”對其進行搶修,在最短時間內恢復油氣田生產[5]。

優點:施工設備少、方便快捷、成本較低。

缺點:局限性大(限于操作壓力較低、水深較淺、損壞面積較小)、全過程需要潛水作業(風險大、成本高)。

2.2 鋼管段更換法

海管被嚴重腐蝕或破損面積較大時,采用“管卡法”就滿足不了要求,必須采用“鋼管段更換法”,即用1段新的鋼管替換已損壞的那段海管。其施工流程:①在水下把破損的海管段切除;②在原海管的兩端口安裝連接器;③再將新鋼管段與原海管兩端的連接器連接[6-7]。

優點:不需使用特種設備,管段壽命較長。

缺點:①要求新鋼管段的長度精確、施工難度大;②連接器要采用進口的球面法蘭,選用難、工期較長。

3 新產品和新方法的應用

本文以南海某油田的海管維修為例,介紹采用“國產軟管替換鋼管”和“智能連接器”維修海管的方法。

南海某油田在生產過程中發現有漏油現象,經過智能儀器檢測發現該漏油是來自海管,分析其原因是由被輸送原油中含的腐蝕性介質腐蝕造成。被腐蝕的海管段較長,如果不及時維修,則會造成大面積的海洋環境污染。

該油田所處海域的水深120m,而且被腐蝕的海管段較長、腐蝕點較集中。若采用“管卡法”和“鋼管段更換法”來進行維修,不但難度大而且也難以滿足技術性能要求;若重新鋪設一條新海管,不但投資大且從采辦到投入使用的工期較長。經綜合研究評估,決定采用國產軟管和智能連接器對被損的海管進行維修。經過近1a的使用證明,該方法成功解決了油田的生產難題。國產軟管(專利號201120119926.4)及智能連接器(專利號201220166689.1)均取得了國家專利。

3.1 軟管

3.1.1 結構

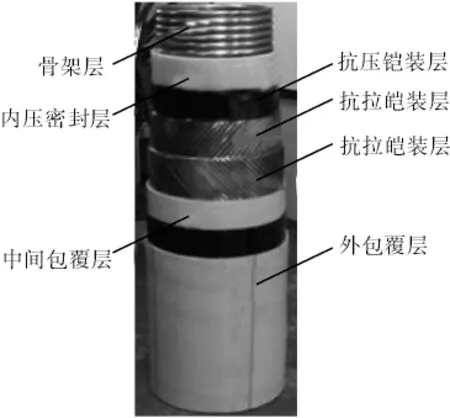

目前,國產軟管的內徑一般為50.8~304.8 mm(2~12英寸),而本次采用的軟管內徑為254 mm(10英寸),其主要結構如圖1。

圖1 軟管結構

1)骨架層支撐內管,防止內管承受外壓時產生壓潰。

2)內壓密封層形成輸送流體的密封層。

3)抗壓鎧裝層承受內壓和外壓。

4)抗拉鎧裝層承受軸向拉力。

5)中間包覆層限制抗拉鎧裝層鋼絲變形,減少磨損。

6)外包覆層抗機械損壞,防止海水浸入。

3.1.2 特點

1)軟管內表層(骨架層)采用不銹鋼(304L、316L)或雙相不銹鋼(2205)等材料(根據所輸送介質的腐蝕強度來選取合適的材料),能有效地防止H2S、CO2和SO2等介質的腐蝕(即抗腐蝕性好)。

2)軟管具有良好的撓性,對于海底高低起伏的復雜地形具有較強的適應性。

3)使用壽命長(20a)。

4)鋪設時,無需焊接并可一次性鋪設幾公里,縮短鋪設施工工期。

3.2 智能連接器

3.2.1 結構及工作原理

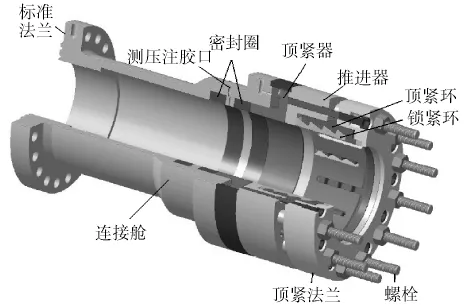

本次維修采用254 mm(10英寸)的智能連接器,其結構如圖2~3。

圖2 智能連接器結構

圖3 智能連接器外貌

1)連接艙智能連接器的主體部分。

2)標準法蘭兩段軟管之間的連接面。

3)測壓注膠口測試密封性能,之后填充密封膠,起擠漲密封、防松動、防泄漏等作用。

4)頂緊器和推進器頂緊密封圈,防松動,防泄漏。

5)頂緊環和鎖緊環起防軸向滑動作用,軸向力越大其壓力越大。

6)密封圈起密封作用,防泄漏,防海水浸入。

7)頂緊法蘭起封堵固定作用,防密封圈和楔頂緊環脫落。

連接艙作為智能連接器固定端與海洋管道連接。頂緊法蘭通過螺栓與連接艙相連,同時壓緊頂緊環,螺栓頂緊到位后,通過鎖緊環使智能連接器固定在海洋管道上。螺栓擰緊后,頂緊法蘭壓緊頂緊環,頂緊環斜面與鎖緊環接觸,壓緊鎖緊環。密封圈放置于頂緊器與連接艙之間,頂緊器頂緊密封圈并防止松動。連接艙上均勻分布注膠閥,通過向注膠閥中泵入膠體,在連接艙中形成密封。在維修海洋管道項目中,通過智能連接器可實現海洋水下免焊接作業,高效快速地實現海洋管道的修復。

3.2.2 特點

1)無需焊接法蘭連接快捷,縮短作業時間。

2)雙重密封機械密封與注膠密封雙重作用,通過螺栓預緊力擠壓環形密封圈形成可靠密封。

3)抗拉可靠采用鎖緊裝置實現管線軸向載荷傳遞,楔形塊摩擦自鎖確保軸向抗拉性能可靠。

4)提前測試密封性安裝完成后即可測試其與鋼管之間密封性是否良好,無需管線對接完就可加壓測試,減少測試時間。

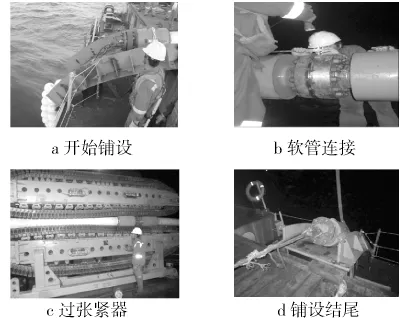

3.3 施工流程

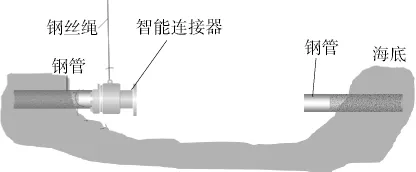

首先將損壞海管段切除,按原路線鋪設一條略長于切除長度的軟管(內徑254 mm),再將軟管兩端與原海管兩端連接。

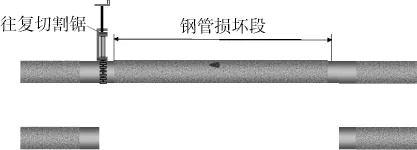

3.3.1 水下切割

首先進行水下清除污泥作業,然后對損壞海管段進行水下切割作業(如圖4)。

圖4 切割損壞管線

3.3.2 安裝智能連接器

切除損壞海管段后,在原海管兩端安裝智能連接器(如圖5)。

圖5 安裝智能連接器

3.3.3 軟管鋪設和對接

沿著切割海管線路鋪設軟管,然后通過智能連接器將軟管與原海管連接(如圖6)。軟管與智能連接器的連接采用法蘭連接方式(如圖7~8)。

圖6 軟管鋪設施工

圖7 軟管接頭

圖8 軟管與智能連接器連接

3.3.4 海管試壓

軟管鋪設完成后,在平臺上對海管(整條)進行加壓試驗,壓力為7.5MPa(取軟管設計壓力6MPa的1.25倍),待軟管壓力穩定后繼續保壓24h,若不出現壓降則試壓合格。

4 結論

1)此次在南海某油田采用“國產軟管替換鋼管”對損壞海管進行維修并獲得成功,充分表明國內的海底軟管輸油技術已發展成熟。

2)國產軟管和智能連接器2項創新技術的應用,既縮短了海管維修施工工期,也降低了維修施工成本,減少了油田因停產而造成的經濟損失。

3)目前國產軟管的使用還存在一定的局限性,只適用于水深小于200m的海域。正在研究水深大于200m 國產軟管技術。

4)與國外軟管相比,國產軟管的最大優勢就是成本低,其次是供貨快捷和方便。隨著我國海洋油氣資源開發的不斷發展和擴大,海管的需求也不斷增加,因此國產軟管應用前景也會非常樂觀。

5)軟管技術的研究方向是適應水深更深、耐壓更高、管徑更大。隨著國產軟管技術的不斷發展和成熟,采用軟管海底輸送油、氣將是未來發展趨勢。

[1]江錦,馬洪新,秦立成.幾種典型海底管道修復技術[C]//中國海洋(岸)工程學術討論會論文集,2011.

[2]梁富浩,李愛華,苗春生,等.深水海底管線維修方式及其維修程序的探討[J].國外油田工程,2009,25(10):43-47.

[3]張劍波,袁超紅.海底管道檢測與維修技術[J].石油礦場機械,2005,34(5):6-10.

[4]張秀林.謝麗婉.陳國明.海底管道完整性管理技術[J].石油礦場機械,2011,40(12):10-15.

[5]魏中格,齊雅茹,劉鴻升,等.海底管道維修技術[J].石油工程建設,2003,28(4):30-32.

[6]劉春厚,潘東民,吳誼山.海底管道維修方法綜述[J].中國海上油氣(工程),2004,16(1):59-61.

[7]侯濤,安國亭.海底管道損傷處得修復方法[J].海洋工程船舶工業技術經濟信息,2003(14):40-43.