航空發動機中央傳動桿磨損故障分析與研究

郭梅,陳聰慧,戰鵬,曹璨,李博

航空發動機中央傳動桿磨損故障分析與研究

郭梅1,2,陳聰慧1,2,戰鵬1,2,曹璨1,李博1,2

(1.中國航空工業集團公司沈陽發動機設計研究所,沈陽110015) 2.中國航空工業集團公司航空發動機動力傳輸航空科技重點實驗室,沈陽110015)

針對某型發動機試車中反復出現中央傳動桿中間軸承滾子和保持架脫落、內圈嚴重磨損故障,進行結構合理性分析、振動特性計算、實物測量、產品質量復查及相關試驗測量,確定影響傳動桿正常工作的各項因素,找出了傳動桿破壞原因。采取傳動桿軸徑優化設計、改善供油、提高加工質量、改進安裝形式等多項措施,解決磨損故障。改進后的發動機試車驗證表明,傳動桿工作穩定,效果良好。最后,總結出三支點細長中央傳動桿設計的關鍵技術,可為同類中央傳動桿設計提供借鑒。

航空發動機;中央傳動桿;中間軸承;臨界轉速;故障分析

1 引言

某型發動機中央傳動桿(RDS)的功能,是在高壓轉子與轉接齒輪箱之間傳遞扭矩[1]。由于風扇直徑較大,形成了該發動機中央傳動桿為細長軸的特點。為提高傳動桿剛性,在傳動桿中間部位增加了中間支點軸承[2]。在發動機試車中,不同臺份先后三次出現中央傳動桿中間軸承嚴重磨損故障。其中前兩次是在試車中間滑油光譜例行檢查中,發現Fe、Cu、Al、Ag含量超標[3],回油濾上有大量金屬物,發動機分解檢查確定,故障件為中央傳動桿。第三次是試車時中央傳動桿部位出現大量油霧,停車檢查,轉接齒輪箱回油濾上發現金屬屑,分解檢查發現,故障件仍為中央傳動桿。

本文對影響傳動桿功能的各種因素進行分析,找到了故障原因,并提出解決措施。

2 故障現象

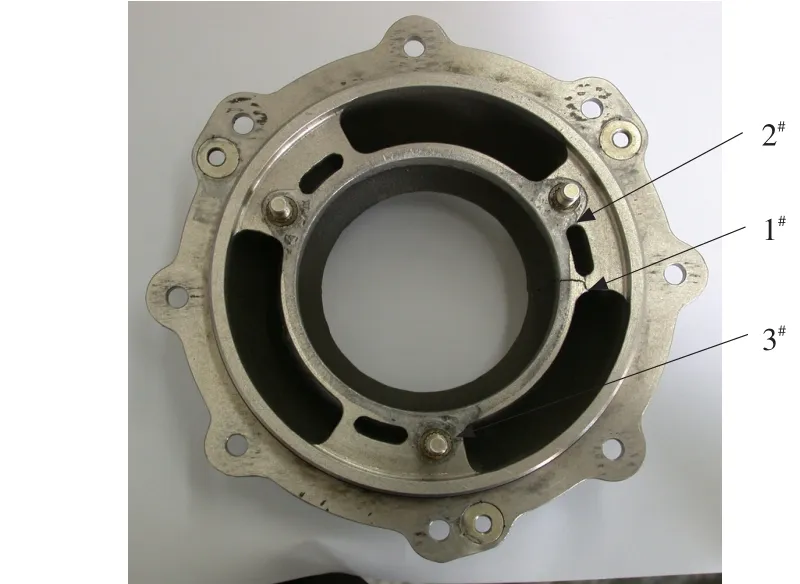

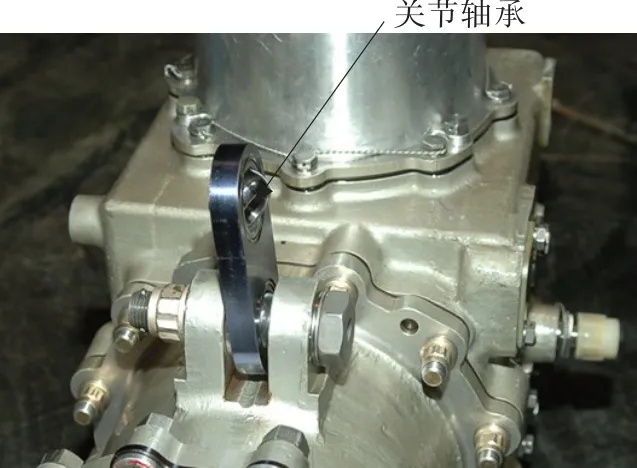

三臺發動機中央傳動桿磨損故障現象相似。中央傳動桿中間軸承部位磨損嚴重(圖1),滾子及保持架脫落,軸承內圈有擦傷及銀層粘連,鎖緊螺母出現材料堆積(圖2)。轉接齒輪箱上安裝座處有三處裂紋(圖3),轉接齒輪箱吊環支板關節軸承卡滯(圖4),無法轉動。將作為中間軸承跑道的中介機匣管后段分解,發現與軸承配合處磨損嚴重,故障件從前端卡圈槽位置斷裂,內表面與軸承配合處劃傷嚴重,有多道溝痕(圖5)。

圖1 中央傳動桿故障件外觀圖Fig.1 Radial drwing shaft(RDS)fault component

圖2 中央傳動桿中間軸承安裝部位形貌Fig.2 The mounting location of RDS middle Bearing

圖3 轉接齒輪箱上安裝座裂紋形貌Fig.3 Transfer gear box upper mounting base crackle

圖4 關節軸承故障形貌Fig.4 Joint bearing fault appearance

圖5 管后段軸承跑道磨損形貌Fig.5 The bearing runway fault appearance of pipe section

3 故障機理分析

3.1故障件結構

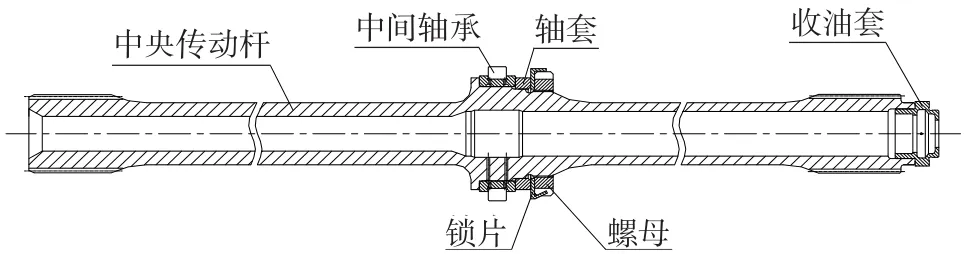

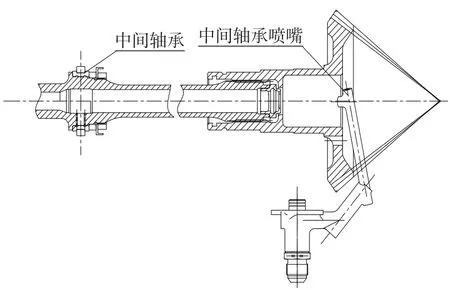

中央傳動桿組件由中央傳動桿、無外圈的圓柱滾子軸承、中間軸套、螺母、鎖片、收油套組成(圖6)。傳動桿兩端為外花鍵,分別與中央傳動錐齒輪和中心傳動錐齒輪內花鍵配合。傳動桿最高轉速20 388 r/min,傳動桿總長778 mm。無外圈的圓柱滾子軸承的外跑道在中介機匣管后段上。傳動桿中間軸承為環下供油,噴嘴安裝在中央傳動殼體上(圖7),滑油由傳動桿軸端的收油套進入傳動桿中心孔,從中間軸承部位的油孔進入軸承內部。

圖6 中央傳動桿組件圖Fig.6 RDS component

3.2臨界轉速計算

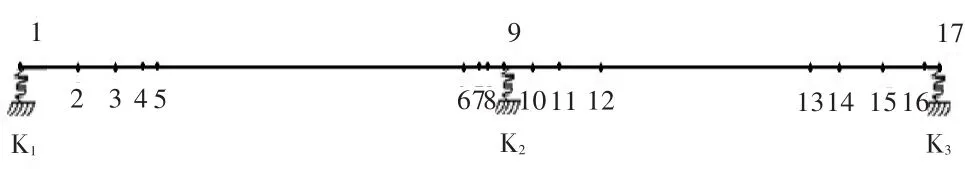

采用有限元分析軟件SAMCEF.rotor進行臨界轉速計算。有限元模型中將軸段簡化成梁軸單元,整個轉子共劃分為17個節點,16個梁軸單元,其有限元模型如圖8所示。計算時考慮了轉子高速旋轉引起的陀螺效應。

圖7 中間軸承潤滑示意圖Fig.7 The middle bearing lubrication

圖8 轉子有限元模型Fig.8 Rotor finite element model

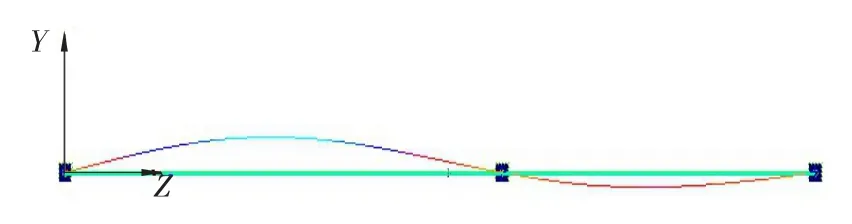

計算結果顯示,中央傳動桿的一階臨界轉速為19 515 r/min,振型如圖9所示,表明該傳動桿在工作轉速范圍內存在一階臨界轉速。

圖9 第一階臨界轉速振型圖Fig.9 The vibration mode at the firs-order critical speed

3.3理化分析

3.3.1中間軸承滾子理化分析

(1)硬度檢查。對中間軸承滾子分別取樣進行洛氏硬度測試,HRC≥60,符合設計要求。

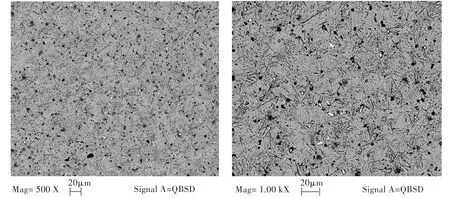

(2)金相組織檢查。對中間軸承滾子分別取樣進行組織檢查,其金相組織無明顯差異,未見異常(圖10)。

3.3.2轉接齒輪箱上安裝座理化分析

故障轉接齒輪箱上安裝座殼體1#裂紋為過載斷裂性質,2#、3#裂紋由于斷口磨損,其斷裂性質無法判定;安裝座殼體基體內存在的枝晶和疏松等缺陷導致其力學性能下降,促進了裂紋故障的發生。

3.4相關測量

3.4.1中央傳動桿變形量測量

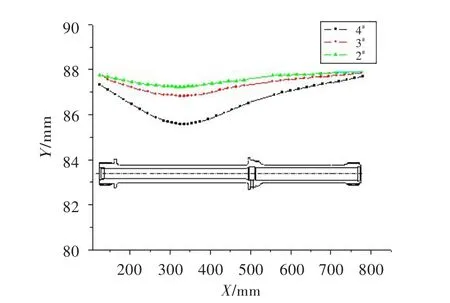

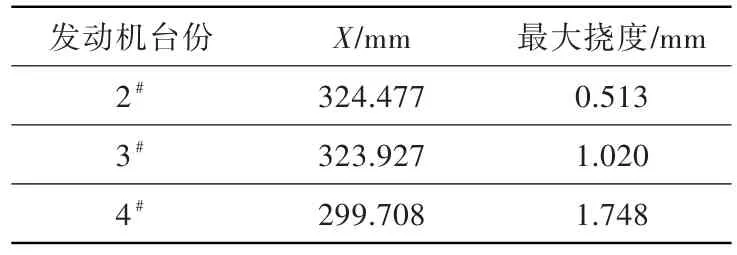

對三臺發動機的傳動桿進行徑向變形量測量,測量示意圖見圖11,圖中橫坐標為傳動桿軸向長度,縱坐標為傳動桿沿軸向各點直徑相對軸左端面的尺寸。測量結果見表1。可見,出現故障的發動機中央傳動桿均發生徑向彎曲變形,其中3#和4#發動機傳動桿變形嚴重。

圖10 軸承滾子組織形貌Fig.10 The appearance of bearing roller organization

圖11 傳動桿彎曲變形測量結果Fig.11 The measuring result of RDS bending deformation

表1 變形量測量結果Table 1 The measuring results of deformation

3.4.2傳動桿不平衡量測量

抽取同一生產批次的傳動桿進行不平衡量測量,其不平衡量為130 g·mm,加工精度很低。

3.4.3噴嘴噴射方向測量

對中間軸承供油噴嘴進行噴射方向檢查。低于慢車轉速時,滑油能有效噴入收油套孔心;高于慢車轉速時,滑油不能有效噴入收油套中心。這說明發動機工作狀態存在傳動桿滑油冷卻不良的情況。

4 故障原因分析及結論

根據以上計算分析、尺寸測量和制造質量復查結果,中央傳動桿軸承損壞,為以下各項因素綜合作用的結果:

(1)中央傳動桿在工作轉速范圍內存在一階共振,傳動桿在臨界轉速范圍內工作時,會對中間軸承施加異常載荷,導致軸承損壞,同時傳動桿彎曲變形。

(2)發動機慢車以上工作狀態時,供油量少,滑油冷卻作用不足。

(3)轉接齒輪箱吊環支板上的關節軸承出現卡滯,使得轉接齒輪箱連帶傳動桿不能自適應變形,三個支點處于不協調工作狀態,導致傳動桿中間軸承承受異常載荷。

(4)中央傳動桿存在較大的不平衡量,導致傳動桿工作不穩定,給中間軸承施加了異常載荷。

5 解決措施及驗證情況

根據以上分析,對影響傳動桿工作的各項不利因素進行改進,并在發動機臺架上試車驗證。

5.1解決措施

5.1.1改進傳動桿結構

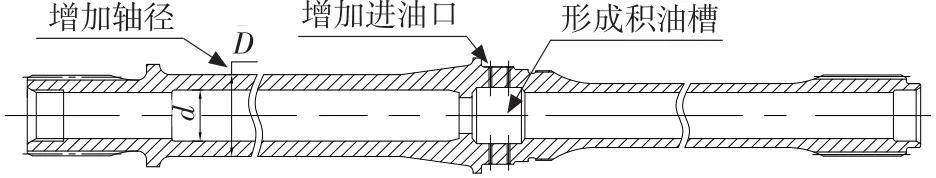

針對故障原因,對中央傳動桿組件進行了相應的改進設計(圖12)。傳動桿改進措施有:

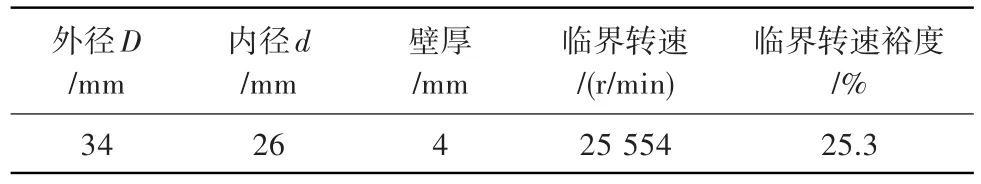

(1)調整傳動桿內、外徑尺寸,提高臨界轉速裕度[4](表2)。

圖12 傳動桿改進結構圖Fig.12 The improved RDS structure

表2 傳動桿結構尺寸及臨界轉速計算結果Table 2 The calculating results of RDS structure size and critical speed

(2)改進傳動桿中間軸承位置的內孔結構,在此處形成寬度為4 mm的集油槽,提高收油效果。

(3)增加環下供油進油口數量,由2處增加為4處。

5.1.2調整滑油噴嘴噴射方向

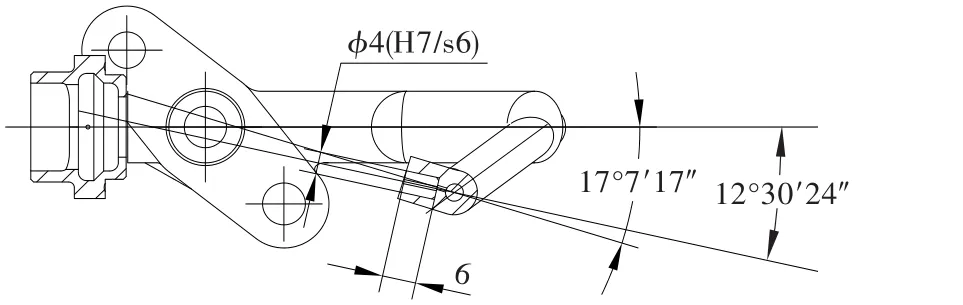

調整噴嘴噴射方向,由原來的17°7′17″調整為12°30′24″,使滑油能有效噴入收油套(圖13)。

圖13 噴嘴噴射方向改進示意圖Fig.13 The improved spray direction

5.1.3更換轉接齒輪箱關節軸承吊耳

為加強轉接齒輪箱和傳動桿自適應變形能力,采用帶自潤滑功能的關節軸承GE17C[5]代替原不帶自潤滑功能的GE17E。

5.1.4提高傳動桿動平衡要求

為減小動載荷,按2.5級精度,不平衡量規定為5 g·mm。

5.1.5調整中間軸承與中介機匣管后段間隙

為避免傳動桿兩端花鍵和中間軸承三個支點出現過定位,將中間軸承與管后段跑道間隙值0.030~0.065 mm調整為0.070~0.115 mm。

5.2驗證情況

對改進后的中央傳動桿組件在發動機上進行試車驗證,累計試車時數超過300 h,傳動桿工作正常,改進措施有效。

6 結束語

在故障排查的基礎上,總結出以下三支點中央傳動桿設計及制造的關鍵技術,以期為今后相似結構設計提供借鑒:

(1)中央傳動桿動力學分析技術。三支點細長傳動桿動力學分析與結構優化緊密相連,影響花鍵連接細長傳動桿臨界轉速計算精度的關鍵,是花鍵和中間支點支承剛性的設定。本次故障排查中為此開展了多次試驗,反復調整并摸索出最佳剛度值。同時,在滿足臨界轉速裕度的前提下,應考慮加工的可行性,并將兩者有效結合,對結構進行優化。

(2)中央傳動桿三支點匹配設計技術。傳動桿中間軸承的作用是提高傳動桿剛性,工作變形時起限幅作用,但三個支點必須相互協調,傳動桿才能正常工作,因此中間軸承滾子與外圈間隙值要合理。間隙偏大,軸承會打滑;間隙偏小,會產生過定位,使傳動桿失去自動調心能力。

(3)中央傳動桿中間軸承潤滑、冷卻設計技術。傳動桿轉速較高,安裝結構特殊,圖12所示的環下供油潤滑方式是典型的結構,效果良好。

(4)中央傳動桿制造技術。熱處理和加工方式引起的變形對初始不平衡量影響很大,需優化熱處理制度并合理安排加工流程,盡量減小初始不平衡量,保證傳動桿工作的穩定性。

[1]航空發動機設計手冊總編委會.航空發動機設計手冊:第12冊——傳動及潤滑系統[K].北京:航空工業出版社,2002.

[2]陳光.航空發動機結構設計分析[M].北京:北京航空航天大學出版社,2006.

[3]工程材料實用手冊編輯委員會.工程材料實用手冊:第1冊[K].北京:中國標準出版社,1989.

[4]晏礪堂,朱梓根,李其漢,等.高速旋轉機械振動[M].北京:國防工業出版社,1994.

[5]機械設計手冊編輯委員會.機械設計手冊[K].5版.北京:機械工業出版社,2010.

Investigation on Radial Driving Shaft Failure for an Aero-Engine

GUO Mei1,2,CHEN Cong-hui1,2,ZHAN Peng1,2,CAO Can1,LI Bo1,2

(1.Shenyang Engine Design and Research Institute,Aviation Industry Corporation of China,Shenyang 110015,China;2.Key Laboratory for Power Transmission Technology of Aero-Engine,Aviation Industry Corporation of China,Shenyang 110015,China)

For the driving shaft encountering the roller and retainer breaking off and inner spacers wearing out during the engine tests,the structure analyses,vibration calculation,component measurement,quality assessment and related tests were carried out.Finally the factors effecting the driving shaft operation and the reasons of failure were defined.Several measures including shaft diameter optimization,increasing oil supply,improving manufacture quality and installation form were taken to clear up the failures.After im?provement,the testing results showed that the driving shaft worked steadily and the effect was good.At last, the key technology of radial driving shaft with three supporting points is summarized,which has a great help for the driving shaft design.

aero-engine;radial driving shaft;middle bearing;critical speed;failure analysis

V233.1

A

1672-2620(2013)02-0054-05

2012-11-07;

2013-03-10

郭梅(1972-),女,山東彰邱人,高級工程師,碩士,從事發動機傳動系統設計技術研究工作。