彈用鈦合金進氣道熱校形研究

劉亞東,孫振華,張文選

(中國空空導彈研究院,河南 洛陽 471009)

0 引言

目前,采用吸氣式發動機作為動力裝置的導彈研究已成為一大熱門,而隨著導彈作戰使命及功能的不同,其布局也有較大變化。相應的,進氣道的結構形式也有較大差別[1-3]。為了適應某些特殊要求,部分進氣道被設計成異型結構,具有尺寸大、壁薄、通氣截面形狀不規則等特點。高溫(500 ~600 ℃)、高壓工作環境決定了彈用進氣道需要具有較好的高溫強度。鈦合金具有熔點高、密度小、比強度高等特點,同時還具有良好的高溫塑性、耐熱性,被廣泛應用于導彈結構件。通過“鑄造—加工—焊接”工藝可以制造出較為復雜的鈦合金薄壁零件[4-5]。通過這種方法生產出的產品存在幾乎不可避免的缺陷——變形,鈦合金真空爐熱校形工藝正是針對這個問題提出的。鈦合金進氣道熱校形過程是一個復雜的熱彈塑性變形過程,受到預變形量、加熱溫度等因素影響。鈦合金校形通常采用真空爐,成本較高,如果反復進行嘗試,則會令校形成本變得不可接受。通過采用數值技術,模擬真空爐加熱校形,找到合適的校形參數是較為可行的方法[6-7]。通過仿真計算對關鍵參數進行了優選,并根據計算結果在真空爐中對產品進行了校形。

1 校形產品及模具設計

1.1 校形產品狀態

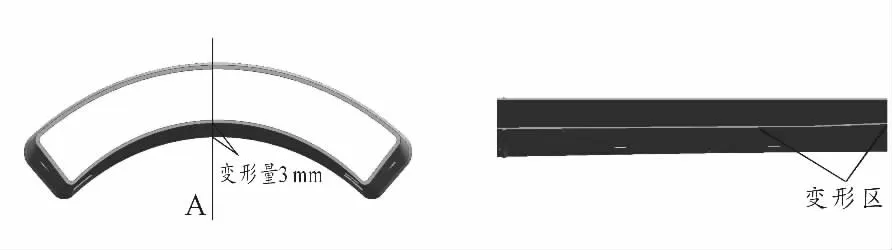

本文研究產品截面為扇環型,呈面對稱分布,壁厚3 mm。變形區域主要集中在端部約100 mm 的范圍內,對稱面處變形最大達到3 mm,如圖1 所示。

圖1 校形產品變形狀態

1.2 模具設計

校形模具設計需要考慮以下兩個問題:進氣道內腔呈狹長型,其內模無法對整個內型面壓貼,只能在端部附近進行壓模;進氣道壁厚較薄,在進行真空電子束焊接后局部采用手工氬弧焊進行了修補,導致了在整個截面上焊縫收縮量較大,而變形量也相應較大。

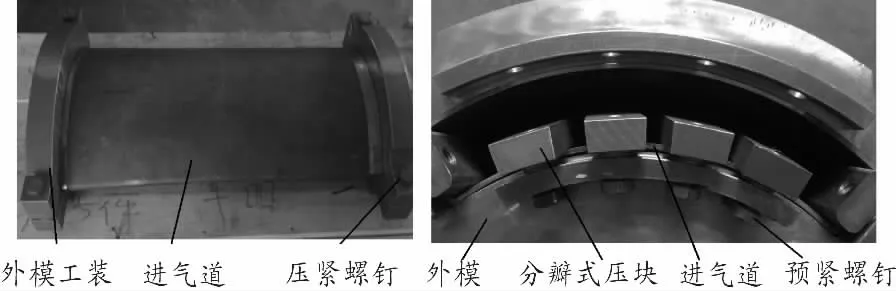

由于只能在端部進行壓模,且進氣道變形量較大,因此對端部采用較大的預變形量(大于產品需要校正的變形量)。而在采用較大預變形量時,整體式模具可能會對小變形或未變形部分造成二次有害變形,因此本文中采用模塊式模具,分為外模及內模兩大部分,外模由兩部分組成,具有較高的剛度,限制零件向外的變形,內模由數個壓塊組成,裝配時,根據不同的預變形量要求,通過螺釘調整各個壓塊的位置,從而實現進氣道的預變形。

為了保證校形過程中模具的強度、剛度,采用熱性能較好的不銹鋼1Cr18Ni9Ti,其性能見表1[8]。模具與進氣道裝配狀態如圖2 所示。

表1 不銹鋼1Cr18Ni9Ti 的性能數據

圖2 裝配狀態的進氣道與校形模具

2 校形過程有限元分析

基于有限元軟件MSC.Patran 建立的TC4 鈦合金進氣道部件校形過程三維彈塑性熱力耦合模型,考慮了材料熱物性參數和力學性能參數與溫度的非線性關系,模擬進氣道預變形—真空爐加熱—降溫—卸除外載整個過程,要求在進行預變形時,產品的應力盡可能低于強度極限,外力卸除后,產品變形滿足要求。通過仿真計算,找出合適的預變形量、加熱溫度。

2.1 計算模型

模型由進氣道、校形模具和壓緊螺釘組成。進氣道、校形模具采用六面體單元,螺釘采用MPC 單元模擬,預變形加載通過螺釘預緊力方式拉動壓塊沿螺釘軸向移動模擬[9]。校形模具及進氣道之間采用接觸方式傳遞載荷,網格模型如圖3 所示。

圖3 有限元網格模型

2.2 材料屬性

進氣道采用鈦合金TC4,其性能見表2[3]。

表2 鈦合金TC4 的性能數據

2.3 計算內容

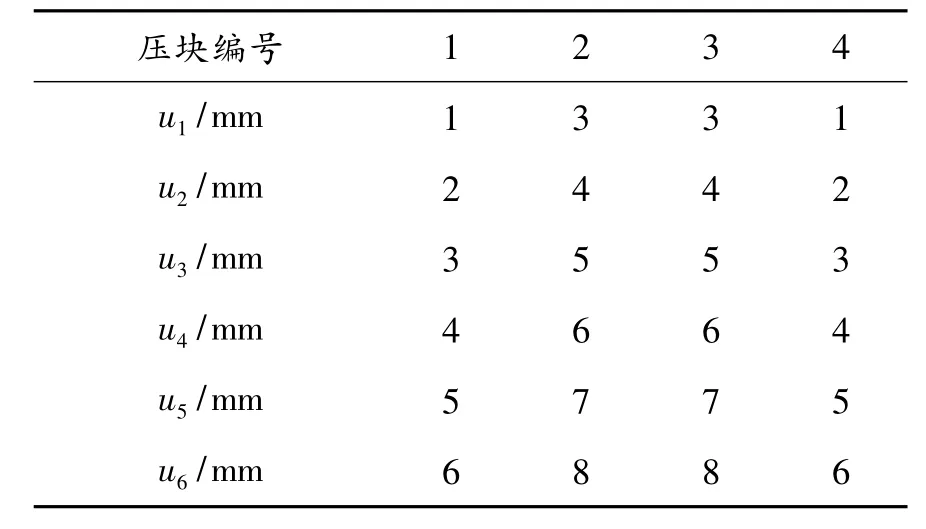

一共對7 種溫度、6 種預變形量、共42 個工況進行了計算。其中,7 種 溫 度 分 別 為600、650、700、750、800、850、900℃;預變形量u 定義見表3,其中壓塊序號定義如圖3所示。

表3 預變形量控制參數說明

2.4 計算結果

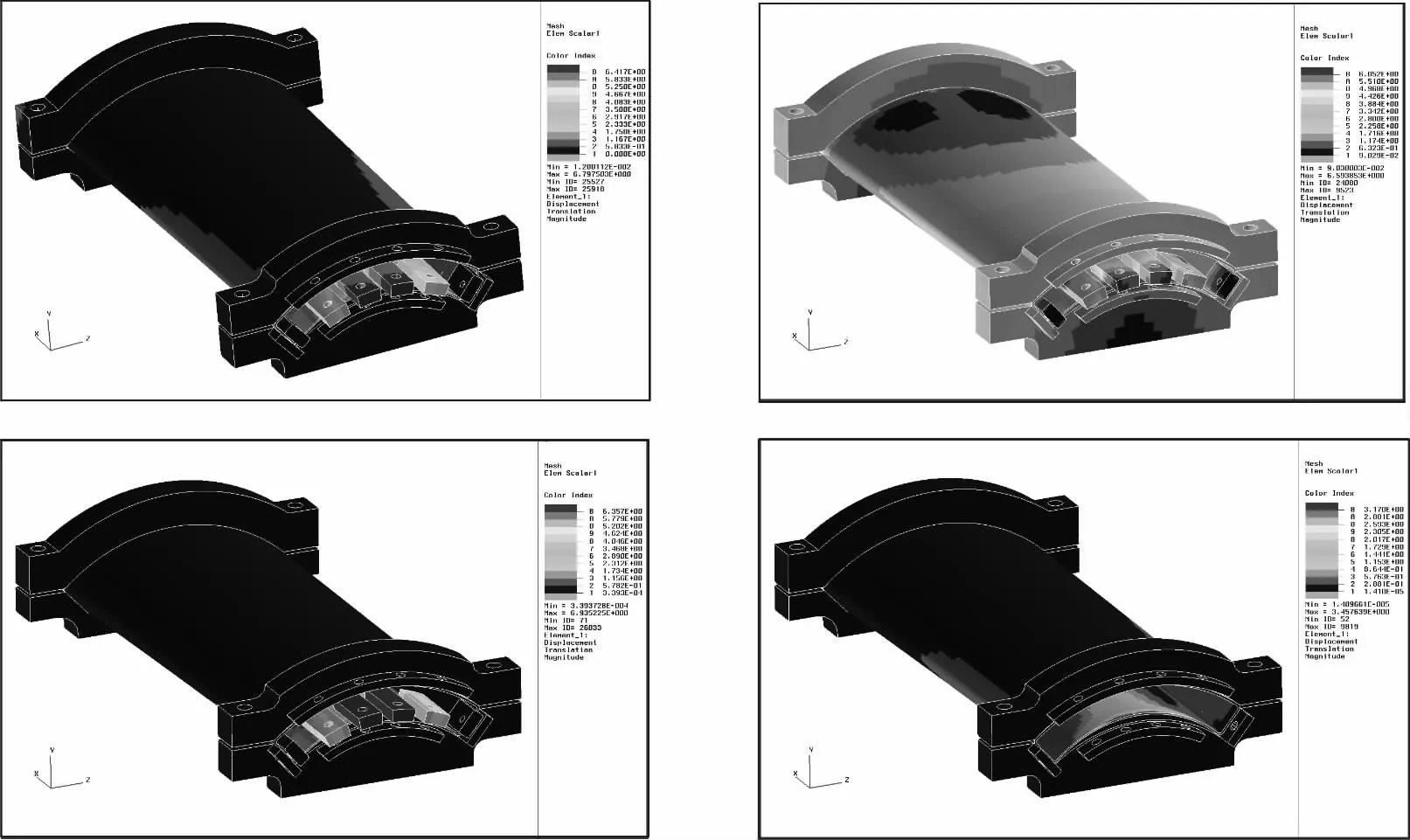

限于篇幅,這里僅給出在u5預變形量,750℃工況下的變形云圖(圖4),從左至右依次為預變形、真空爐加熱、降溫、卸除外載4 個步驟的變形云圖。

圖4 進氣道熱校形過程變形云圖

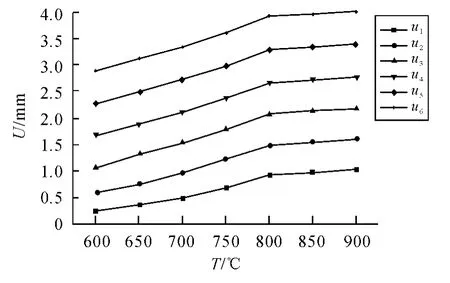

為便于分析校形效果,選取A 點為參考點,觀察A 點的位移量,如圖5 所示。

圖5 不同u 值條件下U 值隨溫度的變化曲線

從圖5 中可以看出,A 點最終變形量U 隨溫度的上升而增大,當T≤800℃時,其值隨溫度變化較快,當T≥800℃時,其值隨溫度變化較慢。這是因為溫升雖然會令屈服點降低,使材料的塑性變形變得更容易,但由于溫升同時降低了彈性模量,降低了整個結構的剛度,使得彈性變形變得更為容易。當溫度較低時,屈服點下降較快,彈性模量下降相對較慢,塑性變形變化率較高,但當溫度達到800℃后,彈性模量下降得相對更快,從而使塑性變形的變化趨勢發生了轉折。這一點也表明,對于特定的材料,利用熱彈塑性進行校形時,當達到一定溫度后,通過進一步提高溫度來改善校形效果的方法是不經濟的。計算結果表明,要滿足將A 點變形量控制在3 mm,只有u5,u6兩個條件下能夠達到,其對應的溫度分別在750 ~800℃和600 ~650℃之間。而選擇u6時,在進行預變形加載時產品內應力大于u5狀態,接近材料強度極限,為保證產品不出現破壞,應選擇“u5,爐溫800℃”這個條件比較理想。

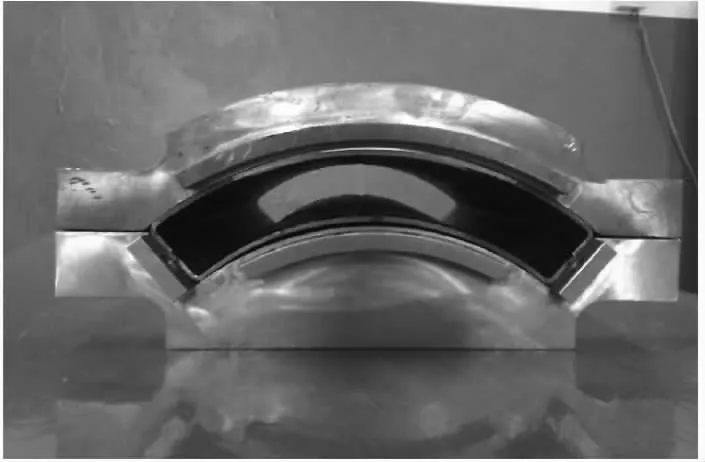

3 產品校形

按照選定的參數,對校形產品和模具進行了裝配,在真空爐中進行了鈦合金進氣道的校形,保溫溫度為800℃,保溫4 h 后,隨爐冷卻,達到常溫后,拆除預緊螺釘及壓塊,圖6 為外模與校形后產品的配合狀態,測量A 點的變形量為2.7 mm,由此可以得出計算值與實驗值的誤差為10%。

圖6 校形后的產品

4 結束語

在無法對所有變形部位進行貼模校形時,對局部采用較大預變形量的方法也能獲得不錯的效果;在沒有空間的情況下,采用分瓣式內模校形是可行的;當達到一定溫度后,通過進一步提高溫度來改善校形效果的方法是不經濟的;采用有限元模擬的方法進行校形參數的優選具備一定的精度,能夠為實際生產提供指導;通過局部校形工作節省了大量的成本,縮短了生產周期。

[1]王起飛.沖壓發動機導彈進氣道設計的幾個問題[J].火箭推進,2004,30(2):24-28.

[2]劉興洲.飛航導彈動力裝置(上)[M].北京:中國宇航出版社,1992.

[3]王秀萍.美國固體火箭沖壓發動機研制[J].航空科學技術,2011(3):45-48.

[4]曹運紅.鑄造技術在飛航導彈上的應用[J].飛航導彈.1996(4):49-56.

[5]曹運紅.鈦合金成型工藝在飛航導彈上的應用研究[J].飛航導彈,2002(7):50-60.

[6]中國航空材料手冊編輯委員會.中國航空材料手冊(第1 卷)[M].北京:中國標準出版社,2002.

[7]姚少非.TC4 鈦合金筒形件熱校形工藝研究[J].中國制造信息化,2012(11):72-75.

[8]周兆鋒,陳明和,董小飛,等.TC4 鈦合金環熱應力校形的數值模擬研究[J]. 數字技術與機械加工工藝裝備,2009(12):67-70.

[9]陳火紅.祁鵬.MSC.Patran/Marc 培訓教程和實例[M].北京:科學出版社,2004.