槍彈彈丸被甲剝離機的設計應用

曹海慶,白冬龍,邱 碩

(65196 部隊,遼寧 鐵嶺 112609)

報廢彈藥是指按《通用彈藥分級標準》列為廢品的和經批準作廢品處理的彈藥,報廢彈藥處理是指對報廢彈藥分解拆卸、倒空裝藥、燒毀及炸毀作業的總稱,報廢彈藥的處理銷毀是一項非常危險的工作,稍有不慎,極易發生事故,造成人員傷亡與財產損失。隨著時間的推移,超過使用儲存壽命的彈藥不斷增加,加之我軍武器裝備更新換代,相應彈藥也逐漸地被淘汰,轉變為廢品。我軍報廢彈藥銷毀處理經過幾十年特別是近十幾年的實踐和發展,已經具有較高的水平和發展,在安全拆卸分解、炸藥回收利用等方面,大體上能夠滿足我軍報廢彈藥處理的需要[1-10]。

在這大量的報廢彈藥中,槍彈占有較大的份額。目前,大口徑槍彈的銷毀處理,主要采用的是裝箱燒毀法、燒毀爐燒毀法以及分解拆卸法,裝箱燒毀法和分解拆卸法銷毀方法有一個共同的難點,由于大口徑槍彈彈丸頭部中大多都有少量燃燒劑,當經過燒毀處理時,由于劑量較小,且封閉在槍彈被甲之中,在燒毀過程中,很難將其彈丸燒毀徹底,甚至無法將其引燃,這就需要后期動用大量的人力選分,再次進行燒毀,不僅工作量大,還因為由于人工選分存在一定誤差可能出現遺漏而流入社會,造成安全隱患。比如對于裝箱燒毀法,每次燒毀后的槍彈中還有一半以上的彈丸沒有被燒毀,還需人工選分,重復燒毀,利用大口徑槍彈分解機分解后的彈丸也需采用燒毀的方法進行燒毀,燒毀后依然有未燒毀徹底的槍彈彈丸。燒毀爐燒毀法利用其高溫特性,可以將槍彈彈丸頭部的燃燒劑燒毀,但外觀殼體沒有炸裂痕跡,未能達到徹底銷毀的作業要求,有流入地方的可能性,造成了一定的安全隱患。

作為槍彈銷毀的末端環節,帶有燃燒劑的彈丸處理一直沒有找到有效的解決辦法,在軍內也沒有一種安全、科學、高效的專用工具設備。針對該難題,研制設計了槍彈彈丸被甲剝離機,該設備主要利用槍彈彈丸被甲較薄、鋼心較硬、燃燒劑主要集中在彈丸頭部等結構特點,采用液壓技術推頂彈丸與帶孔刀塊過盈配合,通過彈丸內部鋼心與帶孔刀塊擠壓切削,將彈丸被甲徑向剪斷,達到鋼心與被甲、燃燒劑分開的目的。主要采用液壓頂出技術,交替式進彈退彈,PLC 電腦集成數據控制各個機構及液壓系統實現進彈、頂出、剝離、分離動作,完成彈丸的剝離。通過更換滑塊與刀塊即可實現多種不同口徑的槍彈彈丸被甲剝離,本機的使用開發,很好的解決了槍彈彈丸銷毀處理不徹底的難題,實現了科學、安全、徹底銷毀的目的。目前國內外未發現彈丸被甲剝離設備,其綜合銷毀處理技術具有創新性,達到了國內同領域領先水平,具有一定的軍事、經濟、社會效益和良好的推廣應用前景。

1 設計應用

隨著新型電子技術的廣泛應用與普及,PLC 控制系統一起控制精度高、性能穩定、可靠,操作方便,造價低等特點,被廣泛應用到處廢機具設備系統的控制中來,增強了系統的安全性,使得機具設備的自動化程度進一步增強,同時,在傳感器方面,以光電式開關、電磁接近式開關最為典型,均能實現設備精確控制,滿足彈藥對電氣設備的各項要求。本系統采用PLC 電腦編程控制,電磁接近式開關采集感應信號控制設備,剝離部分采用液壓頂出技術,交替式進彈退彈,自動實現進彈、頂出、被甲與鋼心分離、退彈一系列動作。本機設計完善了槍彈處理系統,更加徹底的銷毀槍彈彈丸,且結構簡單,操作方便、易于學習掌握、可輕松實現銷毀作業。

1.1 設計原理

結構設計:本設計采用液壓頂出交替進彈退彈的方式,由PLC 電腦控制,電磁接近式開關感應信號完成每一個工作循環,實現剝離的目的。這種方法的優點是整體體積小,運行平穩,可以實現多發齊沖的目的,工作效率高,運行安全可靠。設備主要由上彈機構、進彈機構、頂出機構、分離機構、液壓系統、電氣系統、床身及箱體結構組成。可手動控制與自動控制運行,提高了設備自動化程度。

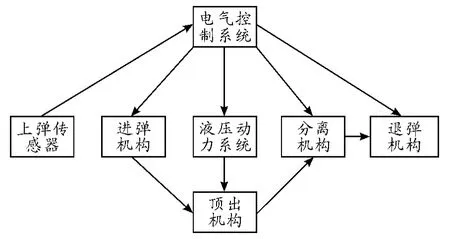

軟件設計:PLC 電腦控制軟件編程系統,在不更換硬件的情況下,可對設備操控系統進行升級改造,擴展設備功能。設備基本工作原理如圖1 所示。

圖1 基本原理

1.2 結構組成

槍彈彈丸被甲剝離機主要由上彈機構、進彈機構、頂出機構、分離機構、液壓系統、電氣系統、床身及箱體結構組成。

1)上彈機構:由上彈盒、擋塊、上擋板等組成。主要用于彈丸的裝填,防止彈丸方向裝反。

2)進彈機構:由電磁鐵、滑塊、滑條、復位彈簧、彈簧支撐架等組成。主要是將存彈盒中的彈丸推落到頂出位置,復位后將彈丸封閉在頂出位置,同時起到固定彈丸的作用。

3)頂出機構:由滑座、滑道、下滑座、沖頭、沖頭座、刀塊、連接塊等組成。該機構為設備的核心部位,主要用于彈丸被甲的剝離,將鋼心頂出。

4)分離機構:由出彈座、出彈擋板、擋座、彈簧、電磁鐵、接彈盒、出料盒等組成。主要用于鋼心與被甲的分離。

5)液壓系統:由油箱、液壓泵、換向閥、安全閥、溢流閥、液壓表、濾清器、油缸、油管、液壓油等組成。主要為槍彈被甲剝離機提供動力。

6)電氣系統:由啟動開關、空氣開關、指示燈、電壓表、手動自動轉換開關、漏電保護、傳感器、急停開關等組成。

7)床身及箱體:主要用于支撐、安放各機構、系統。

主要性能指標:外形尺寸為1 800 mm × 600 mm ×1 150 mm;液壓系統為油泵電動機:380 V/50 Hz、2 800 r/min、5.5 kW,油泵工作壓力:16 MPa,單個彈丸受力:≤5 000 N;

工作效率:≥5 000 發/小時;工作溫度:0℃~35℃;平均無故障率:≥8 小時。

當彈丸放置到存彈盒,進彈傳感器感應到信號后傳送給電腦PLC,電腦接收到信號后可以運行,操作人員按下動行開關,進彈電磁鐵工作,拉動進彈機構,將彈丸推到剝離工位后進彈電磁鐵斷電,進彈機構在復位彈簧的作用下自動復位,復位后的進彈機構與定塊和下滑板形成一個密閉空間,將彈丸固定在剝離工位;進彈電磁鐵斷電后,液壓油缸頂出,推動頂出機構向前運動,沖頭前端與彈丸底部鋼心接觸,帶動彈丸向前頂至刀塊圓孔內(刀塊孔徑尺寸以彈種鋼心而定),刀塊在沖頭作用力下將彈丸被甲在彈丸的圓柱部與圓錐部結合處切斷;油缸帶動沖頭完成剝離工作行至油缸前端點傳感器時自動后退,后退同時擋彈電磁鐵工作,將彈尖上的被甲拔掉后斷電;當油缸后退到后端點傳感器時停止;退彈電磁鐵工作,拉動下滑板被甲自動滑落,電磁鐵斷電,下滑板在復位彈簧的作用下自動復位,此時一個工作循環完成。下個工作循環無需人工啟動運行開關,只要存彈盒中存有彈丸,進彈傳感器感應到信號,電腦就會自動進行下一個工作循環。系統采用手動與自動運行,手動為試機調整,試機調整后可采用自動運行。

1.3 技術方式選擇及難點解決途徑

槍彈彈丸被甲剝離機的技術方式選擇考慮多重因素:

1)徑向切削方式。大口徑槍彈彈丸中的燃燒劑都在彈尖圓錐部,所以將切削點選擇在彈丸圓柱部與圓錐部結合處,采取徑向切削的方式,實現鋼心與被甲、燃燒劑的分離。其優點是:第一,切削位置容易控制,在任何情況下都不會切削到燃燒劑,能有效保證切削安全性;第二,切削后的被甲與鋼心容易實現自動分離;第三,切削的效果可以達到百分之百,保證工作的連續性。

2)液壓縱向頂出技術。采用液壓技術工作的穩定性,確保在剝離過程中的作業安全。槍彈彈丸頭部裝有燃燒藥,如果沖擊速度過快或沖擊力量過大都有可能使燃燒劑發火,產生危險或人員傷害。通過液壓頂出技術可以控制頂出的速度和頂出的力量,在不同彈種作業下獲得所需的工作要求。

3)交替式進彈方式。通過電磁鐵推拉滑塊將存彈盒中的彈丸推落到頂出位置,復位后將彈丸封閉在頂出位置,同時起到固定彈丸的作用,一個動作就可實現多種目的,很好地解決了多發彈丸同時進彈同時頂出的難題。

4)微電腦控制技術。運用電腦芯片編程、電磁傳感器自動感應控制等高科技手段,實現進彈固定、頂出剝離、被甲滑落、鋼心被甲分離等一系列動作自動完成,提高了自動化水平,增強了作業安全性。

5)采用人工上彈,機械進彈,有效地防止彈丸的方向裝反,確保人員及設備的安全。

6)設備可擴展性強。根據工作需求,只要更換滑塊及刀塊,無需更改操作系統控制程序,就可以完成不同口徑彈種彈丸的剝離,較好地實現了一機多用。

槍彈彈丸被甲剝離機的主要技術難點:

1)液壓噸位的確定。槍彈彈丸頭部裝有燃燒劑,在剝離過程中,如果沖擊速度過快或沖擊力量過大都有可能使燃燒劑發火,發生危險或造成人員傷害。以某A 型大口徑槍彈彈丸為例,經大量實驗和計算,燃燒劑在大于每秒50 cm 的沖擊速度和10 000 N 壓力下有10 ﹪左右會燃燒,因此,在選擇液壓系統時,決定采用流量為每分鐘40 L、壓力為16 MPa 的齒輪泵和內徑為100 mm、行程為150 mm 的液壓缸。經計算得出,壓力在10 MPa 時,液壓缸的速度為每秒10 cm,壓力為75 000 N。設備一次能同時剝離15 發彈丸,平均作用在每個彈丸上的壓力不大于5 000 N,完全控制在安全范圍內;同時,可根據彈種或彈丸的數量對系統壓力做相應的調整,有效提高工作效率。

2)切削位置的確定。大口徑槍彈彈丸中的燃燒劑都在彈尖圓錐部,在選擇切削位置上有很大的難度,縱向切削彈丸被甲一次難以切斷,有很容易切到燃燒劑,在這種情況下我們對彈丸的結構進行了仔細的分析,分析后我們采取徑向切削的方式,徑向切削方式的優點在于切削位置容易控制,有效的保證切削安全性,方便切削后的被甲與鋼心分離。刀塊中心孔直徑是根據彈種彈丸鋼心地直徑而確定,當彈丸在頂桿向前頂出時,刀塊正好將彈丸被甲在彈丸圓柱部與圓錐部結合處切斷,這個切斷位置有效保證在任何情況下都不會切到燃燒劑,切斷后的圓柱部被甲被刀塊擋在了頂出位置,鋼心在頂桿的作用下繼續前進到出彈底座后停止,雖然彈尖被甲與鋼心圓錐部還有少部分粘接,但是彈尖被甲在切削后留下的內應力和重力的作用下會自然脫落,圓柱部被甲留在了頂出位置,當頂桿推出頂出位置后,下滑板打開,圓柱被甲自然滑落至出料口。正確的切削位置和液壓頂出技術很好的解決了作業安全性,同時解決了彈尖被甲、圓柱部被甲、鋼心三部分的自然分離等難題。

2 主要技術進步點及應用價值

槍彈彈丸被甲剝離機的設計,通過對2 種10 000 發槍彈彈丸的綜合測試,彈丸剝離徹底,鋼心與被甲分離順利,各控制系統準確無誤,其優點主要有:

1)安全可靠。刀塊采用圓形內孔刀刃,采取徑向切削方式,彈尖圓錐部分進入刀

塊后才進行切割,能夠準確選擇切削位置,保證了作業安全。

2)工作效率高。采用交替進彈、多發齊沖的方式,工作效率為每小時能夠剝離大口徑槍彈5 000 發以上,極大提高了剝離速度。

3)自動化程度高。采用芯片編程、傳感器自動感應控制、液壓技術等高科技手段,實現進彈、頂出剝離、鋼心與被甲分離等一系列動作的自動控制完成。

4)應用范圍廣。只要更換滑塊與刀塊即可實現多種不同口徑的槍彈彈丸的被甲剝離,而且經過簡單的改造還能擴大適用范圍。

槍彈彈丸被甲剝離機設計合理,便于操作和維護,極大提高了工作效率,較好地解決了槍彈彈丸燃燒劑難以銷毀和銷毀不徹底、工作效率低、勞動強度大、安全性差的難題,能夠滿足槍彈處理系統中末端處理徹底的作業需要,適用于大口徑槍彈的銷毀處理,補充和完善了槍彈銷毀系統;較好解決了消除了安全隱患,使我軍報廢彈藥處理能力又有了一個新提高,能夠滿足報廢彈藥處理需要具有較高的社會效益和軍事效益,具有很好的推廣應用前景。

[1]夏福君,宋桂飛,肖東勝,等.報廢彈藥綠色無害化處理技術發展思路探討[J]. 兵工自動化,2011,30(5):94-96.

[2]瞿新富,應安明,許晨昱,等.淺論廢彈藥銷毀過程中的安全問題及對策[J]. 四川兵工學報,2002,23(4):36-37.

[3]李金明,高欣寶,丁玉奎.報廢彈藥爆破銷毀過程中的防事故措施[J].爆破,2011,28(3):116-118.

[4]郭濤,齊世福,王樹民,等.大批量廢舊彈藥爆破銷毀技術的應用報[J].工程爆破,2011,17(2):89-91.

[5]丁則勝,劉亞飛,陳少松,等.煙火類與復合類底排藥減阻性能比較[J].彈道學報,2007,15(6):587-561.

[6]蔣躍飛,張正忠,楊雁,等. 廢舊炮彈銷毀設計與施工[J].工程爆破,2009,15(2):87-90.

[7]劉萬波,曹海慶,胡大治.紅外測溫技術在底排裝置測試系統中的應用[J]. 四川兵工學報,2011,32(5): 111-112.

[8]曹海慶,劉萬波,白冬龍.報廢彈藥銷毀處理的安全防范措施[J].價值工程,2012,31(288):320-321.

[9]邱進芬,謝筑湘.廢舊炮炸彈銷毀研究[J].工程爆破,2004,10(1):82-86.

[10]熊炎飛,侯茂武,鄧海平.黃石市廢舊彈藥的銷毀[J].工程爆破,2007,13(1):78-80.